Leiterplattenentwurf

So wird jedes Design flexibel

Fortsetzung des Artikels von Teil 2

Welche Parallelen gibt es?

Die gängigsten, zur Produktion flexibler Leiterplatten verwendeten Materialien sind Polyester (PET) und Polyimid (PI). Von diesen beiden Werkstoffen ist PI optimal geeignet, da es sich neben Flexibilität und Haltbarkeit durch extreme Hitzebeständigkeit auszeichnet und damit auch für Fertigungsprozesse in Frage kommt, die mehrere Reflow-Lötzyklen erfordern. Hierfür ist eine zusätzliche Lage aufzubringen, um die Leiterbahnen zu isolieren und vor Schäden beispielsweise durch Korrosion zu schützen. Diese zusätzliche Schicht, die in ihrer Funktion weitgehend einer Lötstoppmaske auf einer starren Platine entspricht, wird ebenfalls aus PET oder PI hergestellt und als Deckfolie (Coverlay) bezeichnet.

In einigen Anwendungen – wenn beispielsweise die Flexibilität lediglich die Endmontage erleichtern soll – kann der verwendete Leiter überraschend konventionell sein. Traditionelle laminierte Kupferfolie, die per Elektrotauchlackierung aufgebracht wird, kommt in Frage und wird häufig in Anwendungen eingesetzt, in denen Leiter mit hoher Stromtragfähigkeit benötigt werden. Wenn die Anwendung jedoch große Flexibilität und/oder viele Bewegungszyklen erfordert, scheidet diese traditionelle Technik möglicherweise aus, denn Kupfer in dieser Form unterliegt einer Materialermüdung. Abhilfe bringt die Verwendung von gewalzten und geglühten Kupferfolien. Das Glühen des Kupfers beseitigt die Spannungen entlang der Z-Achse, genau wie es in einer flexiblen Schaltung erforderlich ist.

Da die Oberfläche von behandeltem Kupfer durch Einwirkung von Wärme und Druck allein nicht ausreichend an PI- oder anderen Folien haftet, verlangt seine Verwendung nach dem Einsatz eines eigens entwickelten Klebstoffs. Immer häufiger entscheidet man sich jedoch für die Kupferbeschichtung oder -abscheidung direkt auf der PI-Folie. Dies macht die Verwendung von Klebstoff entbehrlich und verleiht der endgültigen Baugruppe mehr Flexibilität. Hierzu kann (häufig durch Gasphasen-Abscheidung, z.B. Sputtern) eine Startschicht aus Kupfer aufgebracht werden, die als Grundlage für die chemische Abscheidung von Kupfer dienen kann. In die damit hergestellte ein- oder zweilagige flexible Leiterplatte lassen sich Vias ganz ähnlich bohren, metallisieren und ätzen, wie es bei doppelseitigen starren Leiterplatten konventioneller Art erfolgen würde.

Als einer der abschließenden Arbeitsgänge des Fertigungsprozesses wird die flexible Schaltung mit einer starren Leiterplatte zu einem laminierten Stapel kombiniert. Hieraus kann eine Leiterplatte resultieren, die aus mehreren flexiblen und starren Teilen besteht und bei der niemals zwei flexible Teile unmittelbar aneinandergrenzen. Im Interesse einer besseren Haftung wird häufig empfohlen, an der Verbindungsstelle zwischen starrer Platine und flexibler Schaltung einen Epoxidtropfen aufzubringen.

Überlegungen zum Design

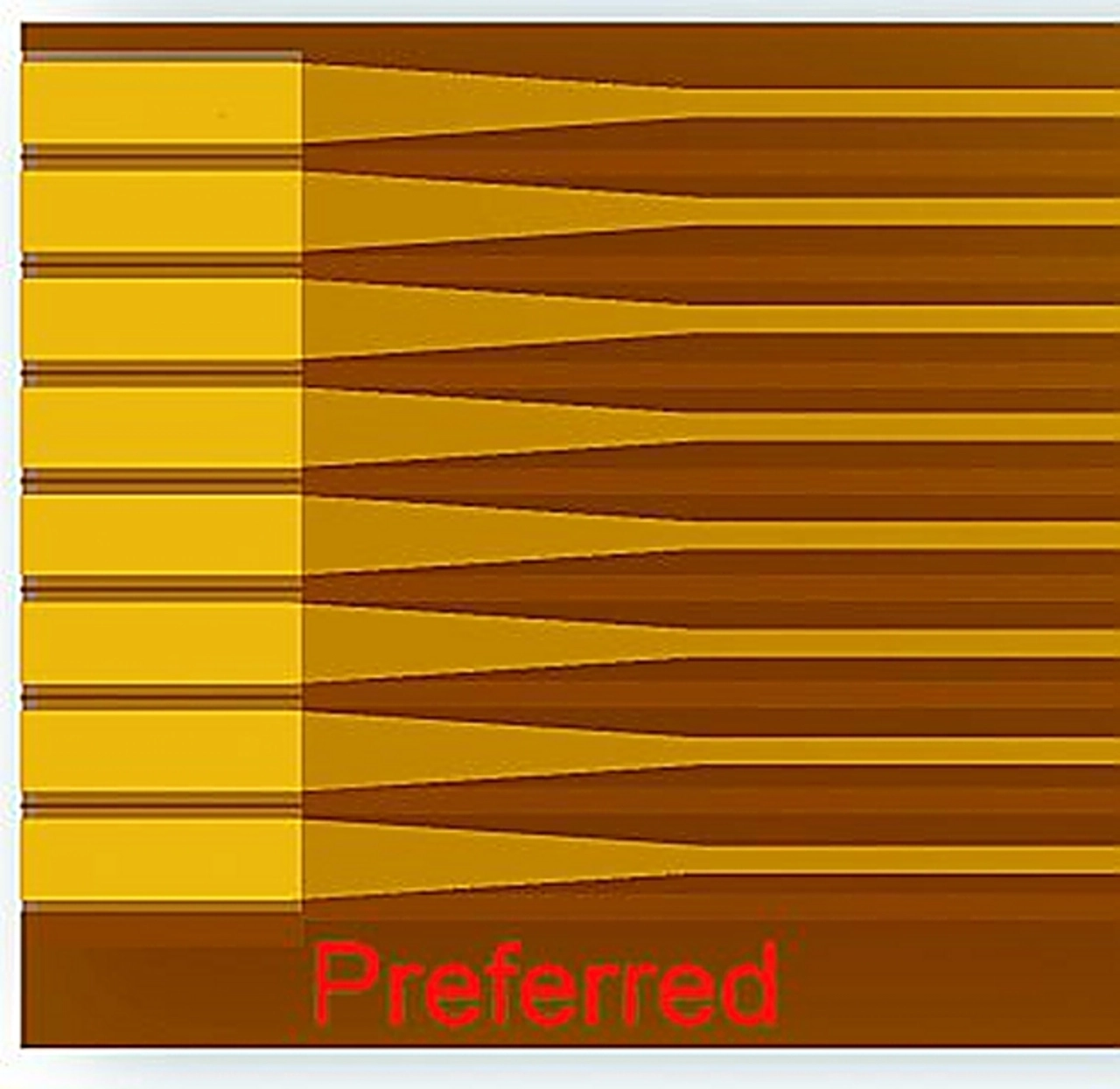

Wenn sie über den Produktionsprozess Bescheid wissen, können Prozessingenieure mutig an das Design einer flexiblen Leiterplatte herangehen. Hinsichtlich des Schaltungsdesigns gibt es allerdings eine Reihe von Aspekten, die vielleicht nicht unmittelbar einleuchten, aber dennoch einen ungünstigen Einfluss auf das erste Design haben können. Ein Beispiel sind Winkel im Routing von 45° oder gar 90°, die beim Design mit starren Leiterplatten in großem Umfang genutzt werden, bei der Verwendung flexibler Substrate aber vermieden werden sollten. Ist eine Richtungsänderung unvermeidbar, sollte der Arced Corner Mode genutzt werden, mit dem sich die mechanischen Spannungen beim Biegen verringern lassen (Bild 1).

Jobangebote+ passend zum Thema

- So wird jedes Design flexibel

- Das Beste aus zwei Welten

- Welche Parallelen gibt es?

- Leiterbahnen ohne Schwachstellen generieren

- Auf verständliche Sprachstrukturen achten