Die weltweite Leiterplattenproduktion

Aktuelle und zukünftige Entwicklung des Leiterplattenmarktes

Fortsetzung des Artikels von Teil 2

Problempunkt Rohstoffe

Die Finanzkrise 2007/2009 hatte - neben der Auswirkung auf die Weltwirtschaft - noch eine weitere, sehr viel längerfristiger wirkende Konsequenz: Spekulanten suchten sich neue Geschäftsfelder und entdeckten die Rohstoffe. Es wird geschätzt, dass außer der rein auf Bedarfsbasis verlaufenden Preiskurve weitere 20 % bis 30 % der Notierungen auf Spekulation zurückzuführen sind.

Für die Leiterplattenindustrie wichtige Rohstoffe sind zunächst Erdöl und Kupfer sowie Gold, Nickel, Silber und Zinn. Erdöl wird nicht nur als direkter und indirekter Energieträger in fast allen Fertigungsstufen der Vormaterialien und der eigentlichen Leiterplattenproduktion benötigt, sondern ist außerdem Grundstoff für Harze und Lacke.

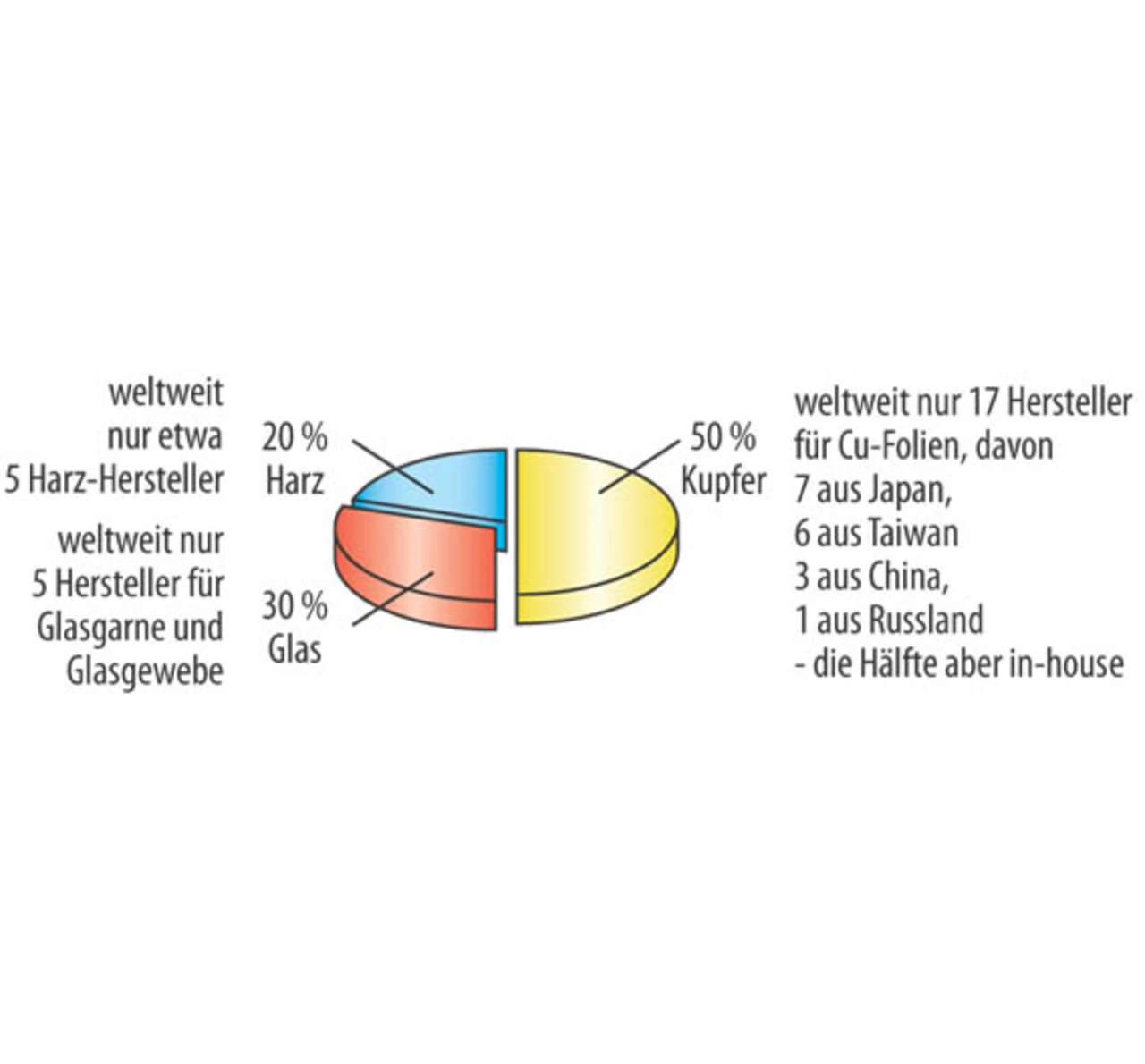

Kupfer bildet die leitende Verbindung zwischen den Bauteilen. Das Metall wird zunächst vollflächig auf das Basismaterial aufgebracht und die nicht benötigten Bereiche werden abgeätzt. Bei doppelseitigen Standardleiterplatten entfallen etwa 50 % der Kosten auf Kupfer, 30 % auf Glas und 20 % auf Harz (Bild 2). Aber je nach Material- und Kupferdicke (z.B. bei Multilayer-Dünnlaminat) können sogar bis zu 80 % der Kosten des Basismaterials auf Kupfer entfallen. Außerdem wird Kupfer im Verarbeitungsprozess für die Durchmetallisierungen benötigt. Daher schlagen sich die Metallpreise mit etwa 10 % der Kosten auf den Endpreis der Leiterplatte nieder. Die weiter aufgeführten Metalle werden für die Leiterplattenoberflächen bzw. als Lot für die Verbindung mit den Bauteilen benötigt. Hier sind die Mengen zwar kleiner, die Preisveränderungen an den Börsen machen sich jedoch ebenfalls bemerkbar.

Eine weitere Problematik ist, dass es für die in der Leiterplattenproduktion unverzichtbaren Vormaterialien (Laminate, Harze, Lacke und Verbrauchsmaterialien) nur noch sehr wenige, spezialisierte Hersteller gibt - und deren Zahl fällt weiter. So gibt es weltweit noch 17 Hersteller für Kupferfolien und nur jeweils fünf Hersteller für Harze, Glasgarn und Glasgewebe. Von den 1990 fast 30 Laminatherstellern in Westeuropa sind heute nur noch zwei übrig.

Die Konsequenz ist, dass dadurch Abhängigkeiten und Kosten steigen, aber andererseits die Versorgung sichergestellt werden muss. Daher ist es unbedingt erforderlich, dass die Unternehmen der Lieferkette - von den Vormaterialien bis zum Gerätehersteller - enger als bisher zusammenarbeiten. Dazu gehört nicht nur die Abstimmung der kurz- und mittelfristigen Bedarfsentwicklung, sondern ganz besonders die technischen Erwartungen und Anforderungen bevorstehender Produktentwicklungen.

Prognose

Wie eingangs erwähnt, hatte die Leiterplattenindustrie im Jahr 2010 weltweit ein überraschend deutliches Wachstum und auch das laufende Jahr verspricht eine weitere Steigerung (Tabelle 3). Allerdings müssen folgende Punkte berücksichtigt werden: Die Statistik schreibt einen Kurs des US-Dollar fort, der schon jetzt nicht mehr aktuell ist, denn in den ersten drei Quartalen verlor der US-Dollar z.B. zum Euro mehr als 6 % seines Wertes gegenüber dem Vorjahr. Als Auswirkung der Katastrophe in Japan werden Fertigungsstätten in anderen asiatischen Ländern, vor allem in China, aufgebaut oder erweitert.Und insbesondere können die Konsequenzen der Schuldenkrise in Amerika und Europa noch nicht abgeschätzt werden.

Der deutschsprachige Raum entspricht 75 % - 80 % der gesamten europäischen Leiterplattenfertigung und diese Region konnte in den ersten acht Monaten des laufenden Jahres schon um 13 % zulegen. In Frankreich und Großbritannien ist das Wachstum aufgrund der anderen Abnehmerstruktur nicht ganz so hoch, so dass insgesamt für die europäische Leiterplattenindustrie mit einem Wachstum von etwa 8 bis 10 % gerechnet werden kann. Damit könnte fast wieder an das Niveau des Jahres 2008 angeknüpft werden.

Jobangebote+ passend zum Thema

| | Amerika | Europa | China | Asien /RoW | Summe | Veränderung |

|---|---|---|---|---|---|---|

| 2008 | 4.114 | 3.645 | 15.967 |

27.060 |

50.786 |

+5% |

| 2009 | 3.430 | 2.538 | 15.178 | 23.009 | 44.155 |

-13% |

| 2010 | 3.696 | 2.824 | 22.090 | 26.162 | 54.772 | +24% |

| 2011 (Prognose) | 3.525 | 3.070 | 24.740 | 26.975 | 58.310 | +6% |

| 2012 (Prognose) | 3.595 | 3.100 | 27.000 | 26.945 | 60.640 | +4% |

Tabelle 3. Die Prognosen für 2011 und 2012 sagen der Leiterplattenindustrie weiteres Wachstum voraus. Vor allem in China, aber auch in Asien und in Europa wird 2011 der Leiterplattenumsatz ansteigen. 2012 wird nur China ein nennenswertes Wachstum verzeichnen (Quellen: IPC und NTI).

Chancen und Risiken

Die in den letzten Jahren komplizierter gewordenen Lieferketten, die sich inzwischen nicht nur über mehrere Länder, sondern über alle Kontinente erstrecken, sind ein Risiko für die Elektro- und Elektronik-Gerätehersteller. Mangelnde Detailkenntnis über Vormaterialien, Produktions-standorte und -prozesse wurden durch die Mehrfachkatastrophe vom 11. März 2011 in Japan offensichtlich. Das Tohoku-Erdbeben, der darauf folgende Tsunami und das Nukleardesaster setzten für Wochen das bisherige Logistikverständnis außer Kraft. Single Sourcing und fehlende (oder nicht freigegebene) Alternativen mögen noch bewusst getroffene Entscheidungen gewesen sein, aber die durch die Globalisierung entstandenen wirtschaftlichen Verflechtungen waren kaum jemandem in dieser Konsequenz bekannt.

Betroffen waren nicht so sehr die Fertigprodukte, denn hierfür gab es im Idealfall kurzfristig alternative Fertigungsorte, es waren vielmehr die zunächst untergeordnet erscheinenden Rohstoffe, Vorprodukte, Bauteile und Halbzeuge, die sehr viel mehr Einfluss auf die Lieferkette haben, weil sie in unseren hochspezialisierten Produkten benötigt werden. So ist Japan Lieferant von

35 % der NAND-Flash-Bauteile, z.B. in Smartphones, Digitalkameras etc.,

21 % der Mikrochips, z.B. in Autos, Büro- und Industrieelektronik,

15 % aller DRAMs, z.B. in PCs, Notebooks etc.

Eine Reihe von Schlüssellieferanten in der Elektronik haben ihre Produktionsstätten in Japan - im schlimmsten Fall sogar nur in Japan. Shin Etsu [1] und Sumco [2] haben z.B. einen Weltmarktanteil von 65 % für großformatige Wafer und beliefern damit die Chiphersteller in Südostasien und anderen Regionen. Von Mitsubishi Gas Chemical [3] und Hitachi Kasei [4] kommen 90 % der Weltproduktion des für Laminate und Chipsubstrate benötigten BT-Harzes oder von JX Nippon Mining & Metals [5] werden 75 % der global benötigten RA-Kupferfolie (Rolled Annealed) geliefert, die besonders in flexiblen Leiterplatten eingesetzt werden.

Glücklicherweise konnten die Lieferengpässe in relativ kurzer Zeit wieder behoben werden, da die betroffenen Hersteller alles taten, um die Lieferbereitschaft wieder herzustellen. So kam es relativ schnell wieder zum „Business as usual“ und es wurde dabei vergessen, dass eine ähnliche Unglücksserie z.B. in Korea oder in Taiwan mindestens ebenso problematisch sein kann - wenn nicht sogar schlimmer. Die globale Arbeitsteilung lässt sich kaum noch zurückdrehen, denn logischerweise gehen Hersteller dorthin, wo der Markt ist - und das ist unbestritten Asien. Daher wird es wichtig, die noch in Europa verbliebenen Zulieferer besser einzubinden und die bisherige Zusammenarbeit in der gesamten Lieferkette vertrauensvoller zu gestalten. Die unangenehme Alternative wäre, dass die Elektronik-Industrie ganz nach Asien abwandert.

Sollte es aber zu einer engeren Zusammenarbeit kommen, ergibt sich für die europäischen Produzenten ein viel versprechender Markt. Wir brauchen in Europa eine leistungsfähige Industrie, die den Bedarf kleinerer und mittlerer - aber sehr spezialisierter und innovativer - Hersteller decken kann, denn die Innovationsfähigkeit ist eine der Stärken der europäischen Industrie.

Literatur

[1] www.shinetsu.jp/e

[2] www.sumcosi.com/english

[3] www.mgc.co.jp/eng

[4] www.hitachi-chem.co.jp/english/

index.html

[5] www.nmm.jx-group.co.jp/english

- Aktuelle und zukünftige Entwicklung des Leiterplattenmarktes

- Europa

- Problempunkt Rohstoffe