Die weltweite Leiterplattenproduktion

Aktuelle und zukünftige Entwicklung des Leiterplattenmarktes

Fortsetzung des Artikels von Teil 1

Europa

Der Gewinner auf allen Gebieten heißt eindeutig China. Die ab Ende der 70er-Jahre erfolgte Öffnung des Landes, verbunden mit geschickter Industrie- und Währungspolitik einerseits und dem Kostendruck in den damaligen Wirtschaftszentren andererseits, förderten die Verlagerung - und die meist kritiklose Weitergabe von Fertigungs-Know-how. Niedrige Löhne, ein damals fast unerschöpfliches Arbeitskräfte-Reservoir, die Aussicht auf einen immensen Markt und zunächst sehr liberale Gesetze und deren Auslegung waren zusätzliche Anreize für große Investitionen in China.

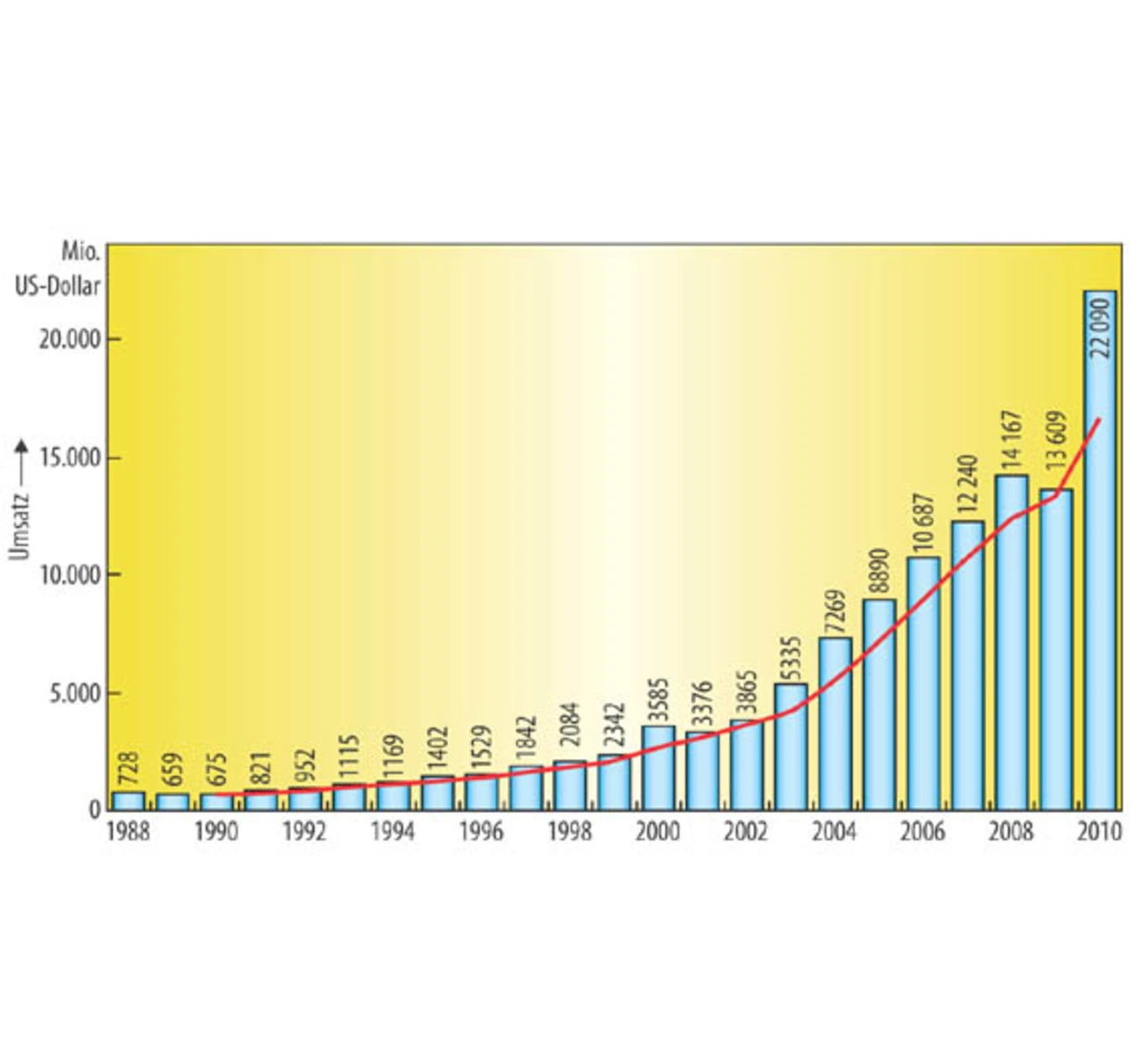

Im Laufe der Jahre entstand in China eine Industrie, die immer komplexere Elektronik fertigte und inzwischen im Stande ist, neue Produkte selbst zu entwickeln. Damit wurde China die unbestrittene Werkbank der Welt - und nicht nur die Elektronik ist ohne China nicht mehr denkbar. In der Leiterplattenproduktion steigerte das Land seinen Produktionswert von 1988 bis 2010 um das 30-fache (Bild 1).

Aber das ist nur ein Teil der Wahrheit. Wird die Welt-Leiterplattenproduktion des Jahres 2010 mit einem Volumen von knapp 55 Mrd. US-Dollar nach den Herkunftsländern der Investoren analysiert, so entfallen fast 57 % = 31 Mrd. US-Dollar auf taiwanische (= 17 Mrd. US-Dollar) und japanische (= 14 Mrd. US-Dollar) Firmen. Zusätzlich zu den Standorten in den Heimatländern wurden große Fertigungsstätten in Südost-Asien und besonders in China aufgebaut. Nicht selten beschäftigt dort ein einziges Werk über 10.000 Mitarbeiter und der Jahresumsatz eines solchen Werkes entspricht oder übersteigt das Volumen eines ganzen westeuropäischen Landes.

In den früheren Hochburgen USA und Europa blieben nur noch solche Bedarfsfälle zurück, deren Stückzahl entweder für eine Verlagerung zu klein oder deren Technik zu anspruchsvoll ist bzw. aus Sicherheitsaspekten nicht verlagert werden sollte. Aber selbst der Militärbereich kam in den letzten Jahren immer mehr unter Spar-zwang. Sogar die USA mit den weltweit höchsten Militärausgaben lassen inzwischen wesentliche Teile ihres Bedarfs in Asien fertigen.

1990 erzielte die Leiterplattenindustrie in Europa einen Umsatz von 3,9 Mrd. US-Dollar, was einem Weltmarktanteil von 19,3 % entsprach. 2000 stieg der Umsatz um fast 50 % auf 5,8 Mrd. US-Dollar, entsprechend 13,7 % Anteil, verlor aber bis 2010 wieder die Hälfte dieses Wertes und kam mit einem Umsatz von 2,8 Mrd. US-Dollar nur noch auf einen Weltmarktanteil von 5,2 %.

Wie sieht die aktuelle Lage der Leiterplattenindustrie aus und was bleibt für die noch vorhandenen Unternehmen? Das ist - je nach Region - unterschiedlich. Die Leiterplattenindustrie kam 1956 nach Europa, der erste Hersteller war die Firma Ruwel. In den Folgejahren begannen zunächst OEMs mit der Leiterplattenfertigung für den Eigenbedarf, später wurde der Produktionszweig zunehmend ausgegliedert und es entstanden unabhängige Hersteller. Die Angebotsseite der Branche war stark fragmentiert. Etwa zwei Drittel der seinerzeit wohl über 1.000 Leiterplattenproduzenten in Westeuropa wurden bis 1979 gegründet. Erst im Laufe der Jahre entwickelten sich die „Generalisten“ zu „Spezialisten“. Es wurden nur noch bestimmte Techniken angeboten, Branchen beliefert oder Leistungen erbracht.

Die europäische Elektronik-Industrie stützte sich bis in die 90er-Jahre auf die Bereiche Konsum, Kommunikation, Industrie und Automobil. Mit der Öffnung Chinas als Billigstandort boten sich Möglichkeiten, um dem wachsenden Kostendruck der Automobilindustrie zu begegnen. Zwischen 2000 und 2010 wanderte die Fertigung großer Stückzahlen dorthin ab. Heute gibt es in Europa keine nennenswerte Produktion von Konsumgeräten oder von Telefongeräten mehr. Die Automobilindustrie bezieht inzwischen auch wesentliche Teile ihres Leiterplattenbedarfes aus Asien. Diese Veränderung verdeutlicht Tabelle 1: Prozentual sieht es auf den ersten Blick so aus, als ob z.B. der Automobilsektor deutlich gewonnen hätte. In absoluten Zahlen wird dagegen offensichtlich, dass das Volumen dieser Branche tatsächlich um 31 % schrumpfte. Die Industrie-Elektronik wuchs dagegen absolut um 5 % - im Jahr 2000 enthielt das Industrie-Segment auch die Volumen für Medizin und Militär, die 2010 separat ausgewiesen sind.

Jobangebote+ passend zum Thema

| Jahr | 2000 | 2010 | ||

|---|---|---|---|---|

| Anteil (%) | Umsatz (Mio. Euro) |

Anteil (%) | Umsatz (Mio. Euro) | |

| Konsumelektronik |

12 | 574 |

3 |

65 |

| Automobil | 11 | 524 | 18 | 359 |

| Computer | 12 | 588 | 3 | 51 |

| Telekommunikation | 33 | 1.556 | 11 | 213 |

| Medizintechnik | 8 | 148 | ||

| Industrieelektronik | 21 | 990 | 38 | 735 |

| Wehrtechnik | 8 | 155 | ||

| Sonstige | 11 | 543 | 12 | 230 |

| Gesamt | 4.775 | 1.956 |

Tabelle 1. Die europäischen Leiterplattenhersteller haben in den vergangegen zehn Jahren große Anteile an asiatische Produzenten verloren. Nur in den Bereichen Medizintechnik, Industrieelektronik und Wehrtechnik konnten sie den Umsatz steigern.

Von 2000 bis 2010 verlor die europäische Leiterplattenindustrie 60 % des Volumens und 60 % der Arbeitsplätze. Über 50 % der damals vorhandenen Unternehmen mussten schließen. Die Spezialisierung ging weiter und die europäische Produktion hat heute - je nach Land - unterschiedliche Schwerpunkte: Frankreich und Großbritannien konzentrieren sich auf Militärtechnik, Luft- u. Raumfahrt, die Schweiz auf Medizintechnik und der deutschsprachige Raum insgesamt auf Industrie-Elektronik. Diese Spezialisierungen sind historisch gewachsen und stellen für die Leiterplattenhersteller in diesen Ländern einen relativ berechenbaren Kundenkreis dar. Außerdem sind die Serien in den genannten Branchen üblicherweise kleiner, so dass sich die Verlagerung nach Asien nicht lohnt oder aus anderen Gründen unterbleibt.

Deutschland ist innerhalb Europas nicht nur der größte und wichtigste Markt, sondern gleichzeitig der größte Produzent. Selbstverständlich mussten in den letzten 10 Jahren auch Firmen in Deutschland schließen und das Produktionsvolumen reduzierte sich um 40 %. Ein Grund für diese im Vergleich zu Gesamteuropa etwas positivere Entwicklung ist, dass die Kfz-Zulieferindustrie trotz aller Preisdiktate immer noch nicht auf die heimischen Fertiger verzichten kann. Sie werden für den Neustart eines Produktes benötigt, weil in dieser Phase noch Verbesserungen und Änderungen erforderlich werden, dementsprechend die Mengen klein sind und eine Neuerung nicht zu früh publik werden soll. Außerdem wird die in Europa bestehende Produktionsbasis als Ausweichmöglichkeit bei Problemen des Billigherstellers in Asien gebraucht. Die Freigabeprozeduren der Automobilindustrie sind langwierig und kostspielig, deshalb wird immer noch auf die bewährten ehemaligen Partner zurückgegriffen.

Der zweite Grund für die relativ bessere Position des deutschen Standortes ist der hier besonders stark vertretene Mittelstand sowie der Maschinenbau. Beide Bereiche zeichnen sich durch meist kleinere Mengen und das spezielle Know-how für die Produkte aus. So kann in der Industrie-Elektronik immer noch von einer in vielen Fällen funktionierenden Partnerschaft gesprochen werden. Gerade die Nähe der Geschäftspartner macht Neuentwicklungen möglich oder zumindest deutlich leichter, denn man kann Möglichkeiten und Risiken auf kurzen Wegen besprechen. Daher wird die Fertigung von beratungsintensiven, spezialisierten Leiterplatten auch in Zukunft kaum abwandern können - oder wollen.

Die deutsche Leiterplattenproduktion hat heute eine Größe, die ihr auch künftig das Überleben sichern dürfte (Tabelle 2). Damit wird allerdings eine neue Qualität der Zusammenarbeit nötig. Die bisherige Praxis mächtiger multinationaler Unternehmen, die Preise ohne Rücksicht auf die Kostenentwicklung (z.B. von Rohstoffen) zu drücken, kann nicht mehr fortgesetzt werden. Die 2010 explodierende Nachfrage zeigte, dass erstmalig seit fast 20 Jahren die Verkaufspreise für Leiterplatten aus laufender Produktion erhöht werden konnten.

Die Leiterplattenproduzenten sind durchaus gut beraten, wenn sie ihren Kundenkreis kritisch untersuchen. Viel zu oft wurde Auslastung über Kostendeckung gestellt und viel zu viele Aufträge wurden zu marginalen Deckungsbeiträgen angenommen. Während Großunternehmen für sich in Anspruch nahmen‚ zurück zur Kernkompetenz zu gehen, haben das die Zulieferer dieser Abnehmer noch nicht gewagt. Aber genau das wird erforderlich, wenn die Leiterplattenhersteller überleben wollen. Schließlich ist der Geschäftsgrund jedes Unternehmens, Geld zu verdienen und Arbeitsplätze zu schaffen und nicht, die Kunden am Leben zu halten. Ist ein Geschäft nicht mehr kostendeckend, dann muss reagiert werden. Dass dies nicht von heute auf morgen geht, ist selbstverständlich, es ist ein langsamer und behutsamer Prozess, doch muss der Wille dazu da sein.

| Jahr | 2000 | 2010 | |||

|---|---|---|---|---|---|

| Anteil (%) |

Umsatz (Mio. Euro) |

Anteil (%) |

Umsatz (Mio. Euro) | Veränderung | |

| Konsumelektronik | 15 | 219 | 2 | 15 | -93% |

| Automobil | 20 | 292 | 23 | 359 | +23% |

| Computer | 17 | 248 | 3 | 30 | -88% |

| Telekommunikation | 24 | 351 | 7 | 64 | -82% |

| Medizintechnik | 6 | 49 | |||

| Industrieelektronik | 24 | 351 | 41 | 366 | +25% |

| Wehrtechnik | 3 | 24 | |||

| Sonstige | 15 | 133 | |||

| Gesamt | 1.461 | 1.040 | -29% |

Tabelle 2. Deutsche Leiterplattenhersteller verloren in den letzten zehn Jahren drei wichtige Abnehmerbranchen (Computer, Konsumelektronik und Telekommunikation), mit denen sie bis dahin 56 % ihres Umsatzes erwirtschaften konnten. Aktuell bleiben der Leiterplattenindustrie in Deutschland nur noch zwei Branchen - Automobil- und Industrie-Elektronik - übrig, in denen die Hersteller ihren Umsatz steigern konnten. In der Gruppe „Sonstige“ sind 2010 insbesondere die Lieferungen an Auftragsfertiger (EMS) enthalten, da bei diesen eine Branchenzuordnung nicht eindeutig möglich ist.