Parylene-Beschichtung vom EMS

»Die Kunst liegt im Prozess«

Fortsetzung des Artikels von Teil 1

Beschichtung im Vakuum

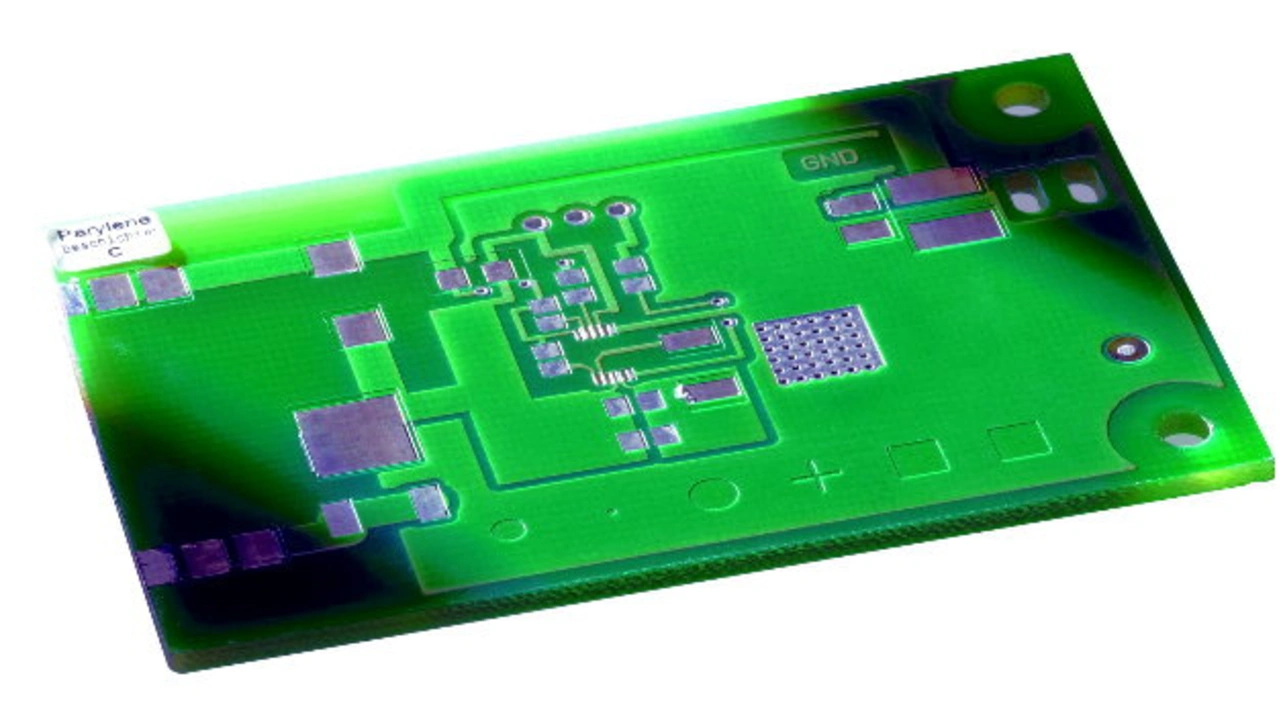

Die Schicht, üblicherweise mit einer Dicke von 5 μm bis 25 μm aufgebracht, ist porenfrei und strukturerhaltend, also „real conformal coating“. Alle vakuumtauglichen Materialien sind für die Beschichtung geeignet, darunter Gummi, Glas, Metalle, Keramik, Kunststoffe und Silikone. Nicht geeignet ist Parylene demzufolge für Bauteile, die nicht vakuumbeständig sind. Parylene-Beschichtungen erfüllen darüber hinaus weitere zentrale Anforderungen, insbesondere bei der chemischen Beständigkeit gegenüber aggressiven Medien und flüssigen Kohlenwasserstoffen (Benzin, Diesel, Glykol), und als Diffusionsbarriere gegenüber Gasen. Das gilt auch bei Metallstäuben, Kriechtieren und Kondenswasser. Auch Schutz beim Salznebel-Sprühtest kann die Parylene-Beschichtung bieten. »Parylene ist eine On-Top-Technologie. Wenn Betauungstest, Salznebelsprühtest, 85/85-Klimatest bestanden werden muss, dann ist Parylene das Mittel der Wahl«, unterstreicht Heicks.

Die Beschichtung erfolgt bei Raumtemperatur in einer Vakuumkammer zwischen 12 und 20 Stunden. Bevor beschichtet wird, müssen hochwertige elektronische Baugruppen gereinigt werden. Dazu bietet Heicks unterschiedliche Verfahren an. Wählen kann der Kunde zwischen wässrigem, HFE, IPA und Plasmareinigungsprozess und Kombinationen aus den Verfahren. In der Regel setzt Heicks zwei Verfahren nacheinander ein, aber je nach Applikation können auch mehr als zwei Reinigungsverfahren zum Einsatz kommen. Nach der Reinigung müssen die elektronischen Baugruppen getrocknet werden. Die Stellen, die nicht beschichtet sein dürfen, schützt die Maskierung.

Anschließend kommen die Baugruppen zur Beschichtung in die Vakuumkammer. Nach dem CVD-Beschichtungsprozess (Chemical Vapour Deposition: chemische Gasphasenabscheidung) werden die Teile aus der Vakuumkammer entnommen und die maskierten Bereiche mit einem Speziallaser entmaskiert. Auch beschichtete Flächen kann Heicks mittels Speziallaser wieder freilegen. Das geschieht laut Heicks prozesssicher ohne Beschädigung der Leiterplatte.

Lassen sich Parylene-Baugruppen reparieren? »Ja, auch das ist möglich«, bestätigt Rudolf Heicks. Dabei handelt es sich um einen Standard-Prozess: Dabei legt der Werker die Lötstellen vorsichtig mechanisch frei, entlötet das Bauteil und reinigt die Lötstelle. Anschließend lötet er ein neues Bauteil ein, reinigt die Lötstelle erneut und versiegelt diese mit einer speziellen Vergussmasse. Diese ist laut Heicks für den Einsatz in der Luftfahrt zugelassen und haftet auf dem teflonähnlichen Parylene-Material, das die restliche Baugruppe schützt.

Und was kostet die Parylene-Beschichtung? Die Kosten sind Heicks zufolge höher als beim Lackieren, aber niedriger als beim Vergießen – der Schutz gegenüber dem Lackieren ist dafür aber ungleich höher. Zusammengefasst bestimmt die Anzahl der nicht zu beschichtenden Stellen entscheidend den Preis, aber auch das verwendete Parylenepulver. Es gibt unterschiedliche Parylenepulver, die unterschiedliche Eigenschaften haben und auch unterschiedlich viel kosten. Der Hauptunterschied besteht in der Temperaturbeständigkeit. Heicks arbeitet mit Parylene C und F. Je nach Parylene-Typ kann die Dauertemperaturbeständigkeit zwischen –190 °C und +200 °C betragen. Das Pulver gibt es von unterschiedlichen Herstellern aus den USA, China und Japan. Welche Paryleneart zum Einsatz kommt, entscheidet Heicks jeweils nach den Kundenanforderungen.

Jobangebote+ passend zum Thema

- »Die Kunst liegt im Prozess«

- Beschichtung im Vakuum