Ein Prozessraum für 3D-MID

Kombinierter 3D-Druck für Geometrie und Elektronik

Bisher entwickelten sich die Techniken für gedruckte Elektronik und additive Fertigung unabhängig. Höchste Zeit für eine Kombination, um mechatronische Systeme in einem Prozessraum zu fertigen, findet Prof. Dr.-Ing. Jörg Franke von der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU).

Mehr und mehr Produkte des alltäglichen Lebens sind mit Sensoren, Aktoren, Antennen und Displays ausgestattet, um mit anderen Geräten zu kommunizieren und mit der physischen Welt zu interagieren. Für diese hohe Funktionsintegration müssen innovative Aufbautechniken wie die der mechatronisch integrierten Baugruppen (3D-MID) eingesetzt werden. Im Vergleich zu herkömmlichen Systemen, die auf planaren Leiterplatten basieren, bieten MID zahlreiche Vorteile wie Miniaturisierung, wirtschaftlichere Fertigungsprozesse sowie bessere Umweltverträglichkeit.

Insbesondere die Anordnung der Elektronik auf Strukturbauteilen bietet neue Möglichkeiten für das Design und die Integrationstiefe mechatronischer Systeme. Die MID-Technik wird in vielen Anwendungen in der Automobil-, Medizin- und Telekommunikationsindustrie eingesetzt und ermöglicht ein hohes Maß an Funktionsintegration.

MID bestehen in den meisten Fällen aus thermoplastischen Substraten, die im Spritzgussverfahren hergestellt werden. Aufgrund der hohen Kosten der Formwerkzeuge ist der Einsatz von MID wirtschaftlich sinnvoll, wenn große Mengen desselben Teils hergestellt werden können. Auf den geformten Substraten wird ein dreidimensionales Schaltungslayout aufgebracht. Für die Herstellung metallischer Strukturen können verschiedene Techniken eingesetzt werden.

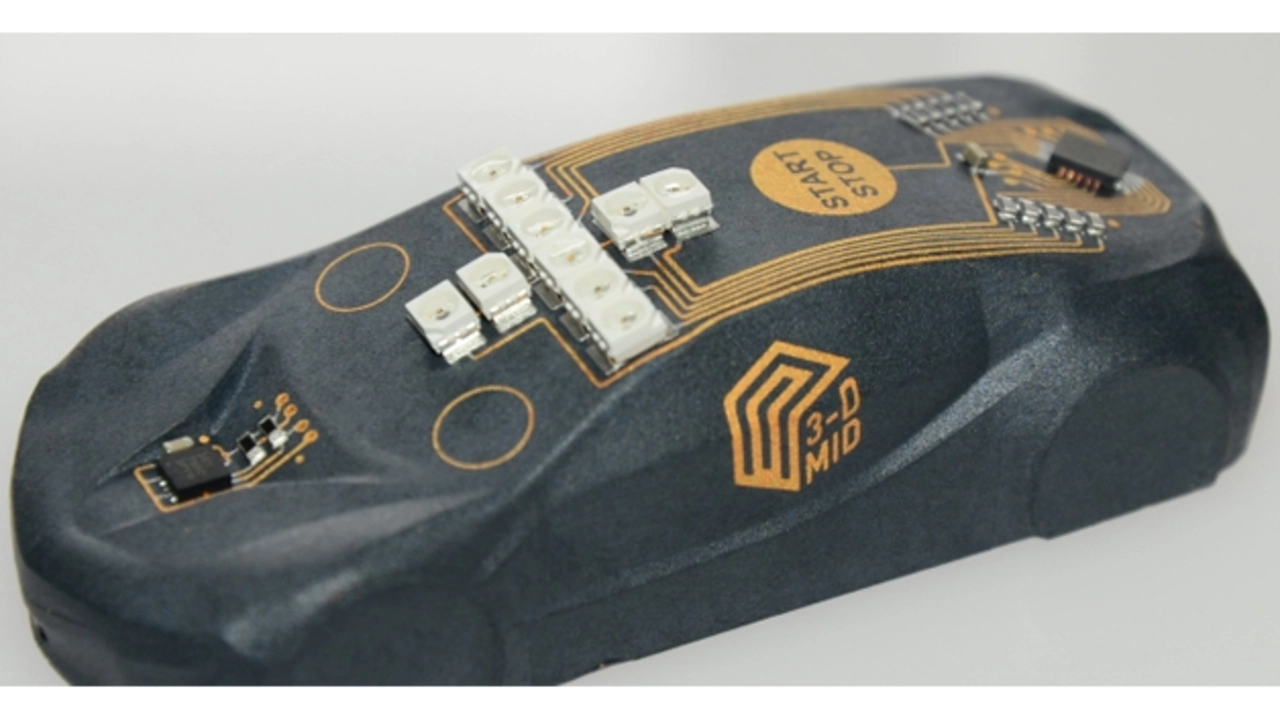

Im Gegensatz zur konventionellen Leiterplattenfertigung, bei der komplexe subtraktive Fertigungsprozesse mit layoutspezifischen Masken und Ätztechniken zum Einsatz kommen, wird die elektrische Funktionalisierung der Formteile hauptsächlich durch Laser-Direktstrukturierung (LDS, siehe Bild) und Zwei-Komponenten-Spritzguss realisiert.

Diese Strukturierungsprozesse erfordern eine nachfolgende nasschemische Verarbeitung. Schaltungslayouts können sogar auf räumlich geformten Bauteiloberflächen erzeugt werden. Auch für die nachfolgende 3D-Aufbau- und Verbindungstechnik für die elektronischen Bauteile, meist Surface Mount Devices (SMD), gibt es bereits Standard-Fertigungsprozesse.

Jobangebote+ passend zum Thema

In Ergänzung dazu ermöglichen additive Fertigungstechniken eine schnelle und kostengünstige Herstellung von Prototypen und kundenspezifischen Produkten in kleinen Losgrößen. Ein vielversprechender Ansatz zur Verbesserung der Prozessketten für die MID-Produktion besteht in der Kombination additiver Fertigungsverfahren mit gedruckter Elektronik und ist Gegenstand aktueller Forschungstätigkeiten am Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der Universität Erlangen-Nürnberg.

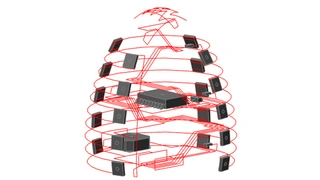

Dort wurde in Kooperation mit dem Industriepartner Neotech AMT ein Rapid-Prototyping-System für die additive Fertigung von 3D-MID entwickelt. Dieses MID-Produktionssystem integriert die additive Fertigung der räumlichen Schaltungsträger und das Drucken räumlich strukturierter elektronischer Schaltkreise sowie die Bestückung elektronischer Komponenten und deren elektrische Kontaktierung in einer einzigen kompakten Anlage. Damit ist die Maschine in der Lage, nur auf Basis der digitalen Produktmodelle – insb. 3D-CAD, Schaltplan, Bauteilliste – und der erforderlichen Materialien mechatronische Produkte vollständig und funktionsfähig in einem All-in-one-System zu fertigen.

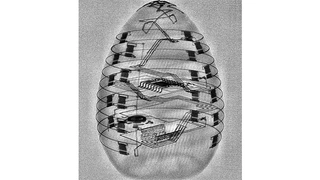

Grundsätzlich eröffnet diese innovative Kombination aus Maschinenaufbau und Prozesstechnik die Möglichkeit, auch komplexe elektronische Produkte wie z.B. Hörgeräte, Wearables, Sensoren, Automobilelektronik etc. in individualisierten Formen und Funktionen einfach, kostengünstig und voll funktionsfähig zu fertigen. In der Bildergalerie ist eine vollständig additiv gefertigte eiförmige Zeitmessuhr mit integrierter Elektronik und LED auf der Oberfläche gezeigt.

Additiv gefertigte räumliche elektronische Baugruppe: LED-Ei

Das integrierte MID-Fertigungssystem kann dazu unterschiedliche generative Aufbautechniken wie Fused Filament Fabrication (FFF), das Dispensen von keramischen und metallischen Pasten mit verschiedenen kontinuierlichen und Drop-on-Demand-basierten 3D-Drucktechniken kombinieren, z.B. Aerosol-Jet, Ink-Jet, Nano-Jet, Piezo-Jet.

Mit demselben kinematischen Aufbau kann ein Bestückkopf mittels Vakuumpipette elektronische Bauteile von einem Tray aufnehmen und auf dem Schaltungsträger platzieren. Die elektrische Kontaktierung kann über das Drucken leitfähiger Tinten realisiert werden. Die mechanische Fixierung der zu montierenden Bauteile kann flexibel über Kleben, Einbetten und Andrucken erfolgen.

Die gedruckten Strukturen können anschließend durch UV- oder Infrarotsysteme getrocknet bzw. gesintert werden. Neben den additiven Verfahren können auch subtraktive Prozesse wie Fräsen oder Lasern in die Anlage integriert werden. Zur Ausrichtung von Substraten und zur Kontaktierung feiner Strukturen kann auch ein optisches Inspektionssystem eingesetzt werden.

Dieses generative Produktionssystem für die Materialisierung mechatronischer Produktideen erhält die vollständigen Produktdaten über eine leistungsfähige CAD-CAM-Verfahrenskette. Die erforderlichen NC-Daten für alle integrierten Fertigungs- und Montageprozesse werden automatisiert aus den Produktmodellen, in denen die Bearbeitungsprozesse durch CAM-Funktionsblöcke definiert werden, abgeleitet.

Die präzisen und dynamischen, simultan bewegten fünf NC-Achsen werden über eine CNC gesteuert und ermöglichen das flüssige synchronisierte Abfahren der Werkzeuge über der Oberfläche der Werkstücke mit konstanter Relativgeschwindigkeit.

Das MID-Fertigungssystem findet weltweit Beachtung und wurde seit seiner Markteinführung im Juni 2016 an Kunden in Europa, Singapur, China, Korea, Japan, Taiwan, USA und Russland verkauft. Im Juli 2019 wurden Neotech AMT und der Lehrstuhl FAPS für ihre erfolgreiche Kooperation mit dem ersten Platz des TÜV Süd Innovationspreises ausgezeichnet.

Elektronik-Experte Prof. Dr.-Ing. Jörg Franke

leitet den Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik an der Friedrich-Alexander-Universität Erlangen-Nürnberg. Er forscht an Verfahren zur Produktion und Montage mechatronischer Produkte – vom Packaging über räumliche Substrate mechatronischer Systeme, der Montage elektronischer Baugruppen bis zur Herstellung elektrischer Antriebe.

Prof. Franke verfügt über Erfahrung aus leitenden Industriepositionen, z.B. als Mitglied im Aufsichtsrat der SHW, als Vorsitzender der Geschäftsführung bei ABM Greiffenberger Antriebstechnik, als Mitglied in der Regionalleitung EMEA der Schaeffler Gruppe, als Geschäftsbereichsleitung für Servo-Units bei ZF Lenksysteme sowie als Engagement Manager bei McKinsey&Co. Er promovierte am Lehrstuhl FAPS im Bereich Elektronikproduktion.

In ehrenamtlicher Funktionen engagiert sich Prof. Franke unter anderm auch als Vorsitzender des Vorstandes der Forschungsvereinigung Räumliche Elektronische Baugruppen (3D-MID) e.V.

SMTP" _em="Joerg.Franke@faps.fau.de" title="Joerg.Franke@faps.fau.de" _sa="Joerg.Franke@faps.fau.de" _dn="Franke Jörg Prof." oncontextmenu="_e(this,this.getAttribute("_e_oncontextmenu"), event)" ondblclick="_e(this,this.getAttribute("_e_ondblclick"), event)" onclick="_e(this,this.getAttribute("_e_onclick"), event)">joerg.franke@faps.fau.de