Kabelkonfektionen und weitere Leistungen

Mit Verbindungstechnik die Time-to-Market verkürzen

Die Wahl der richtigen Verbindungstechnik kann die Markteinführung von Produkten erheblich beschleunigen. Dabei kommt es nicht nur auf die Komponenten selbst an – auch die Anschlusstechnik, geeignete (Crimp)-Werkzeuge und Dienstleistungen haben einen großen Einfluss auf die Time-to-Market.

Steckverbinder sind die Schnittstelle von der elektronischen Baugruppe zur Außenwelt und zur internen Verdrahtung. Verschiedene Faktoren wie die zunehmende Komplexität und die stetig kürzeren Produktlebenszyklen bei zugleich steigenden Qualitätsanforderungen erschweren die Auswahl der geeigneten Komponenten. Vermeintlich simple Lösungen können beträchtliche Risiken für auftretende Fehlinformationen bergen, und die Fehlerbehebung der Folgewirkungen können mitunter sehr teuer und zeitaufwendig sein.

Eine ausfallsichere Steckverbindung ist deshalb unabdingbar. Dabei können sich insbesondere die Verkabelung und die Anschlusstechnik als problematisch erweisen. Das liegt nicht nur an dem komplexen Aufbau der Steckverbinder, sondern auch an weiteren Anforderungen, die sich durch die Kundenapplikation ergeben, zum Beispiel die Einhaltung elektrischer und mechanischer Parameter, ein hohes Maß an Miniaturisierung und die Diskrepanz zwischen den Forderungen nach Halogenfreiheit und geringer Entflammbarkeit der Kabel und Steckverbinder.

Globales Cloud-Computing, Simulationen und der zunehmende Einsatz von künstlicher Intelligenz erleichtern es Entwicklern, neue Serien und Geräte schneller zur Produktreife zu bringen. Allerdings zeigt die Praxis, dass Kabel oft zu den letzten Bauteilen gehören, die die Entwickler während ihres Systemdesigns auswählen, obwohl die Verbindungstechnik die Lebensader von elektrischen Systemen ist. Die Zuverlässigkeit eines Kabels basiert sowohl auf seiner Haltbarkeit und Robustheit als auch auf seiner Signalintegrität.

Crimp-Technik in die Entscheidung einbeziehen

Eine hohe Bedeutung bei der Auswahl von zuverlässigen Verbindungskomponenten kommt der Crimp-Technologie zu. Das Fügeverfahren Crimpen ermöglicht es, zwei Komponenten durch einen Pressvorgang miteinander zu verbinden – idealerweise als homogene, schwer lösbare Verbindung zwischen einem Leiter und einem passenden Verbindungselement. Crimpen gilt als Alternative zum Löten oder Schweißen und gewährleistet eine hohe elektrische und mechanische Sicherheit. Wesentliche Anforderungen an Crimp-Verbindungen sind in der Norm DIN EN 60352-2 definiert. Sie beschreibt auch Prüfverfahren und gibt wichtige Anwendungshinweise. Bei korrekter Ausführung des Crimp-Verfahrens entsteht eine nahezu gasdichte Verbindung, weil durch die Verformung der Crimp-Hülse und der Litzen eine Struktur gebildet wird, die weitgehend von Sauerstoff abgeschottet und somit im Inneren gut gegen Oxidation geschützt ist. In der Großserienproduktion kommen meist Crimp-Vollautomaten zum Einsatz, die eine Vielfalt von Verarbeitungsprozessen zulassen. Sind Prototypen oder Kleinserien zu fertigen, führt kein Weg an Crimp-Zangen vorbei.

Jobangebote+ passend zum Thema

Ebenso wie die Auswahl der richtigen Komponenten gilt es, auch das Werkzeug in die Entscheidung einzubeziehen: Unterschieden wird hierbei zwischen Crimp-Werkzeugen mit festen und mit austauschbaren Gesenken. Überdies gibt es Ein- und Mehrstationswerkzeuge. Während sich mit Einstationswerkzeugen alle für das Werkzeug zugelassenen Querschnitte – ohne dass dabei weitere Einstellungen vorzunehmen sind – verarbeiten lassen, sind bei Mehrstationswerkzeugen mehrere Kavitäten für unterschiedliche Querschnitte im Einsatz. Bei letzteren ist darauf zu achten, dass jede Crimpkontakt in der passenden Kavität gecrimpt wird.

Was sich einfach anhört, ist alles andere als trivial: Schnell können Crimpfehler entstehen, etwa weil keine ausreichend hohe Kraft aufgebracht oder ein falsches Crimpwerkzeug verwendet wurde, was zu unzureichend verpressten Litzen führt. In der Folge erhöht sich der Übergangswiderstand zwischen Litzen und Crimpkontakt. Ebenso lässt sich womöglich die unvollständig verpresste Litze aus der Crimphülse ziehen, wodurch es zu Ausfällen des Produkts kommen kann. Andererseits birgt eine zu stark verpresste Crimpverbindung das Risiko, dass einzelne Litzenleiter abgeschert werden. Hierdurch nimmt die Stromtragfähigkeit der Verbindung aufgrund des verringerten Querschnitts unzulässig ab.

Systemlösungen aus einer Hand

In der Regel übernehmen Hersteller die Gewährleistung für ihre Produkte über die gesamte Wertschöpfungskette hinweg, weshalb die Verantwortung überaus hoch ist, Ausfälle im Feld möglichst zu vermeiden. Kernelement des Erfolgs ist somit die Zuverlässigkeit, Qualität und Sicherheit der Ausrüstung, gepaart mit fehlerfrei funktionierenden Komponenten. Dies betrifft in besonderer Weise die eingesetzten Kontakte samt deren Design und Funktion. Der Versuch, solche Arbeit Inhouse zu lösen, kann daher eine Herausforderung darstellen. Soll beispielsweise eine einzelne Crimp-Verbindung erstellt werden, können sich Kosten für das benötigte Crimpwerkzeug (zum Beispiel Handzange) auf mehrere Hundert Euro belaufen. Wenn lediglich kleine Chargen oder ein Prototyp anfallen, gilt es abzuwägen, inwiefern anfallende Werkzeugkosten, zusätzliche Schritte im Fertigungsprozess und Mitarbeiter-Schulungen für ein umfassendes Know-how in der Inhouse-Fertigung den erheblichen finanziellen Aufwand lohnen.

Würth Elektronik eiSos bietet als Systempartner vielfältige Lösungen aus einer Hand an. Gemeinsam mit dem Entwickler werden Fragestellung geklärt, wie etwa, worauf es bei der richtigen Wahl der Verbindungstechnik ankommt und was bei der Kabelkonfektionierung zu beachten ist. Mit einer fundierten Beratung hält Würth Elektronik eiSos ein Portfolio von mehr als 2.000 Standardbauteilen bereit, damit Anwender kundenspezifische Verbindungslösungen realisieren können.

Über den Service WE+ bietet Würth kleinere Kabelbaugruppen, vornehmlich als IDC-Schneidcrimpverbindung aber auch kundenspezifische Bedruckungen der Gehäuse an. Zudem werden individualisierte Crimp-Schulungen und kostenlosen Webinare angeboten. Es gibt sogar die Möglichkeit, kostenlose Würth-Handcrimpzangen auszuleihen, um Prototypen zu erstellen, oder die Handzange vor dem Kauf ausgiebig zu testen.

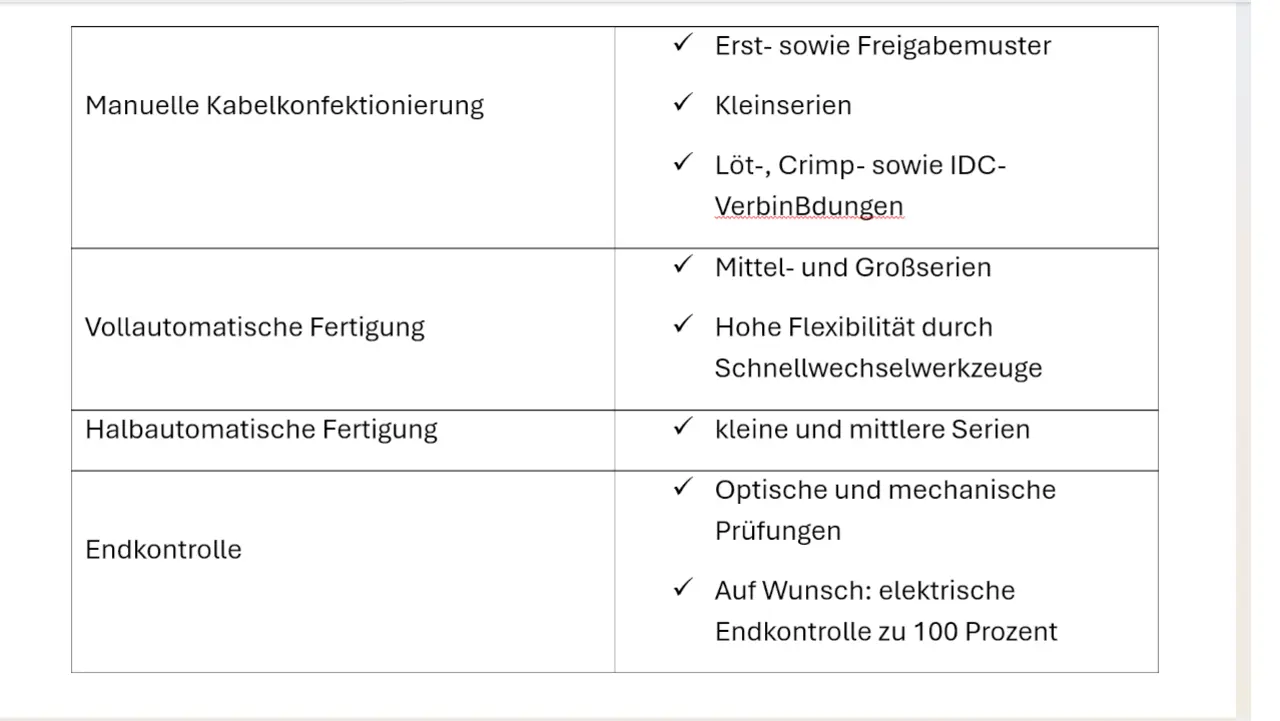

Als Systempartner verfügt das Unternehmen über ein „Konfektionspool“ genanntes Netzwerk von geprüften Kabelkonfektionären. Mit diesem Alleinstellungsmerkmal setzt das Unternehmen einen Meilenstein: Ausgelegt für die Klein-, Mittel- und/oder Großserie, verfügen alle im Netzwerk vereinten Konfektionäre über Werkzeuge, die eine qualitativ einwandfreie Verarbeitung der Würth-spezifischen Verbindungstechnik sicherstellen. Dabei vermittelt Würth Elektronik den Kontakt zu den Konfektionspartnern, angepasst an die jeweilige Anforderung.