Rechteckige Industriestecker

»Die Vielfalt resultiert aus der Historie«

Fortsetzung des Artikels von Teil 1

Teil 2, Modularität aus dem Baukasten

Modularität aus dem Baukasten

Moderne Maschinen und Anlagen benötigen heute eine noch größere Anzahl unterschiedlicher Schnittstellen als noch vor wenigen Jahren! Neben der Versorgung mit elektrischer Leistung müssen Signale, Daten und andere Medien, wie zum Beispiel Druckluft, durch die Schaltschrankwand übertragen werden. Um Platz und Installationsaufwand einzusparen, werden diese Schnittstellen oftmals in einem Steckverbinder zusammengefasst. Die Anlagenentwickler können sich – entsprechend ihrer Anforderungen – aus einem modularen Steckverbinder-System bedienen.

Und am Markt erhältlich sind zahlreiche dieser Baukastensysteme für eine individuellen Konfektion des Steckers.

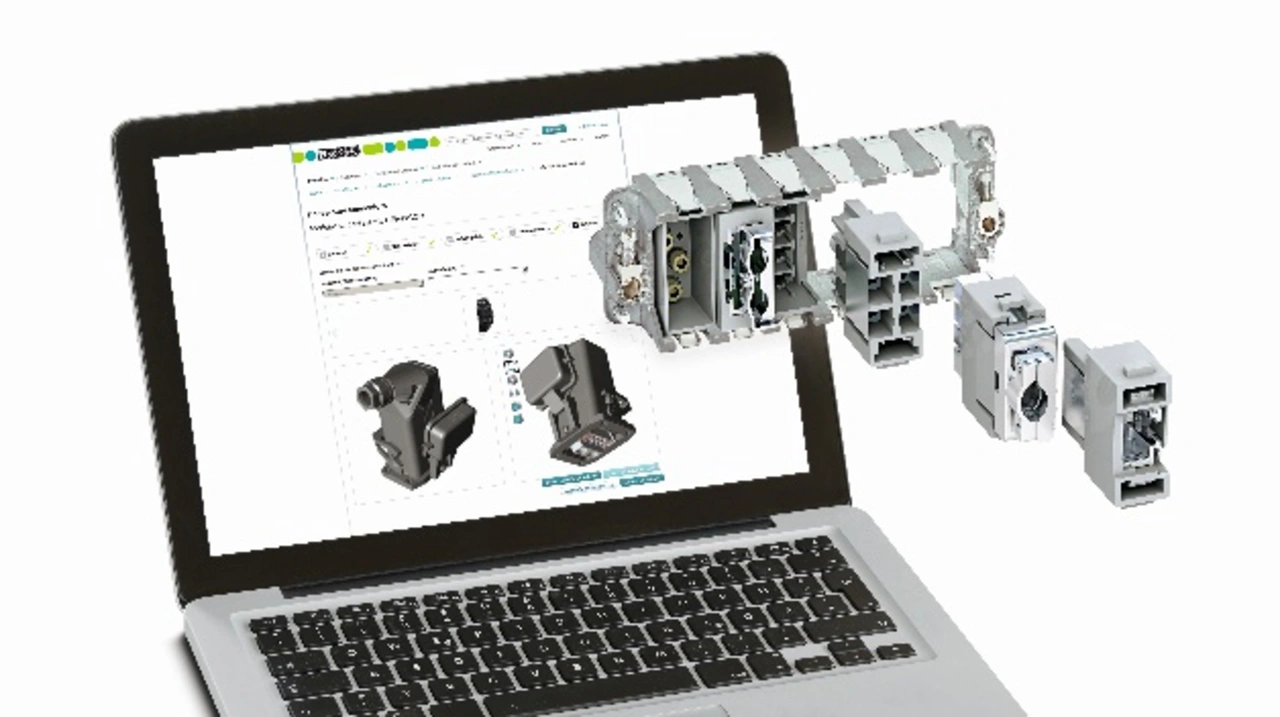

Auch die Gehäuseserie „Heavycon modular" von Phoenix Contact ermöglicht solche Kombinationen für individuelle Anwendungen. »Die Schnittstelle aus dem Baukastensystem wird unter Bedingungen der Serienfertigung erzeugt und vom Anwender in Losgröße 1 zum passenden Steckgesicht konfektioniert«, erklärt Roberto Gilardoni den Vorteil der Individualisierung.

»Ein Online-Konfigurator erleichtert dabei nicht nur die Auswahl der Module, sondern liefert zudem noch den digitalen Zwilling in Form von verankerten CAD-Daten, untergliederten Stücklisten und eindeutiger Konfigurations-ID.« Neben der offensichtlichen Flexibilität modularer Systeme ermöglicht ihr Einsatz die Standardisierung von Schnittstellen auf einheitliche Wandausschnitte und Gehäuse-Bauformen.

„Heavycon modular“

„Heavycon modular“ von Phoenix Contact ist dabei wie folgt aufgebaut: Es stehen verschiedene Baugrößen mit bis zu sechs Modulplätzen zur Verfügung, die bei weniger komplexen Schnittstellen in einer Teilbestückung konfektioniert werden können. Die Schnittstelle kann dann bei Bedarf später durch weitere Module ergänzt werden, und sie bleibt skalierbar.

Schnelle Konfektionierung

Beim Angebot an Anschlusstechniken konkurrieren die Hersteller schwerer Steckverbinder darum, den Konfektionierungsaufwand möglichst gering zu halten. Während die ersten modularen Systeme am Markt vorwiegend in Crimp-Anschlusstechnik angeboten wurden, ist mittlerweile die universell verfügbare Push-in-Anschlusstechnik auch in modularen Systemen nachgefragt. »Durch den Push-in-Anschluss wird die Handhabung einfacher und die Anschlusszeit erheblich kürzer«, bringt es Gilardoni auf den Punkt. Der vibrationssichere Anschluss flexibler Leiter mit Aderendhülse erfolgt durch einfaches, direktes Stecken. Auch für ein erneutes Lösen eines bereits angeschlossenen Leiters wird bei der Push-in-Technik kein Spezialwerkzeug benötigt. Dies spart im Servicefall Zeit und vermeidet Handhabungsfehler.

Push-in-Anschluss

»Dank der kompakten Ausführung der Push-in-Anschlusstechnik lassen sich auch für kleinere Querschnitte hochpolige Schnittstellen umsetzen, die sonst nur zum Crimpen verfügbar waren«, erläutert der Experte von Phoenix Contact eine Weiterentwicklung dieses Steckverbinder-Typs.

Ähnliche Schnellanschlusstechniken sind auch bei verschiedenen anderen Herstellern im Angebot, sie unterscheiden sich laut Roberto Gilardoni vor allem in der Abdeckung der verfügbaren Polzahlen und Querschnittsbereiche.

Inzwischen bieten alle global agierenden Hersteller von Industriesteckverbindern modulare Systeme an. »Diese sind meist sogar untereinander steckkompatibel. Auch hier profitiert der Anwender vom Innovationsdruck unter den Marktteilnehmern«, ist der Experte von Phoenix Contact überzeugt.

Jobangebote+ passend zum Thema

Und die Entwicklung geht in hoher Geschwindigkeit weiter:

Zurzeit laufen Normierungsbestrebungen aus den Bereichen „DC-Industrie“ und „Smart Factory“, die neue Schnittstellen für Industrie 4.0 hervorbringen werden, die auf der Evolution der letzten 10 Jahre aufbauen.

- »Die Vielfalt resultiert aus der Historie«

- Teil 2, Modularität aus dem Baukasten