Isolationsmaterialien

Was beeinflusst elektrische Durchschläge?

Fortsetzung des Artikels von Teil 4

Weitere mögliche Ursachen

Temperatur, Spannungsstress, ungünstige Materialeigenschaften und Teilentladungen sind gewiss die am stärksten wirkenden Abbaumechanismen für Polymere. Es gibt jedoch weitere Faktoren, die je nach Einsatzort eine Rolle spielen können.

Nahezu alle Kunststoffe werden durch Strahlung (UV-Licht, Radioaktivität) geschädigt. Energiereiche Strahlung zerstört die Polymerketten und führt z. B. zu einer geringeren mechanischen Festigkeit. Ähnliches kann bei speziellen Kunststoffen wie Polyester, Polyamid und Polyimid durch die Hydrolyse passieren. Dabei werden bei ausreichend hoher Energie (z. B. Wasserdampf bei +90 °C) die Bindungen der Polymerkette durch den Dipol H2O aufgespalten. Tests an 50 µm starker Polyesterfolie haben gezeigt, dass bereits nach 1500 Stunden bei +85 °C und 85 % relativer Luftfeuchte die mechanische Festigkeit weitgehend verloren geht. Die Folie bricht bei einem Knickversuch (DIN EN 61234, Prüfverfahren für die Hydrolysebeständigkeit von Elektroisolierstoffen).

Der sogenannte »Motoretten-Test« (z. B. UL 1446) berücksichtigt bei der Beurteilung von Isolierstoffen auch deren Beständigkeit gegenüber mechanischer Vibration, wie sie in drehenden Maschinen vorkommen. Damit wird geprüft, ob der Kunststoff unter Reibeinwirkung zur Erosion neigt und damit zu verringerter Spannungsfestigkeit.

Ein ständiger Temperaturwechsel (z. B. nur zeitweiser Betrieb) belastet besonders Verbünde aus Isolationsmaterial und Kernmaterial bzw. Lackdrähte. Die Ausdehnungskoeffizienten von Kunststoffen liegen üblicherweise weit über denen von Metallen (Tabelle 3). Dies kann vor allem in vergossenen Systemen zu Spannungsrissen führen.

Jobangebote+ passend zum Thema

| Ausdehnungskoeffizient in ppm/K | |

|---|---|

| Aluminium | 23,1 |

| Eisen | 11,8 |

| Kupfer | 16,5 |

| PET | ~80 |

| PA | ~120 |

| PI | ~56 |

| PE | ~200 |

Tabelle 3: Ausdehnungskoeffizient verschiedener Materialien

Was die Lebensdauer einer elektrischen Isolierung ebenfalls verkürzen kann, ist ein falsch gewählter Härtungsprozess (Verguss, Überzuglacke). Eine nicht vollständige und damit unzureichender Vernetzung oder eine zu schnelle Vernetzung reduzieren unweigerlich die Lebensdauer. Die heute verwendeten Isolierharze härten fast ausschließlich chemisch aus. Dabei ändern sich viele ihrer physikalischen Eigenschaften, unter anderem auch die Dichte der Werkstoffe durch die drastische Zunahme der Viskosität. Dies äußert sich in einem Volumenschrumpf. Dieser Schrumpf lässt sich zwar minimieren, aber nie ganz verhindern. Folgen können beispielsweise Hohlräume (Lunker), Risse oder Delaminierungen sein. Je langsamer und bei umso niedrigerer Temperatur ein Harz aushärtet, desto geringer ist diese Gefahr.

Eine weitere Ursache insbesondere bei hermetisch geschlossenen Maschinen ist eingeschlossene Feuchtigkeit in den Isolierstoffen, Spaltprodukte bei der Härtungsreaktion und Abbauprodukte während der Alterung. Der Konstrukteur eines Gerätes sollte Maßnahmen vorsehen, damit diese Stoffe die Maschine verlassen können oder an Stellen auskondensieren, wo sie keine Schäden verursachen.

Schlussendlich spielt auch die chemische Kompatibilität aller verwendeten Materialien in einem Isoliersystem (UL 1446, IEC 61858 und IEC 61857) eine Rolle bei der Alterungsbeständigkeit der einzelnen Komponenten. Langzeit-Alterungstests oder verkürzten Prüfungen (Sealed Tube Test) prüfen das Zusammenspiel aller Isolationswerkstoffe beim Alterungsprozess. Inkompatibilitäten zeigen sich durch eine reduzierte Spannungsfestigkeit.

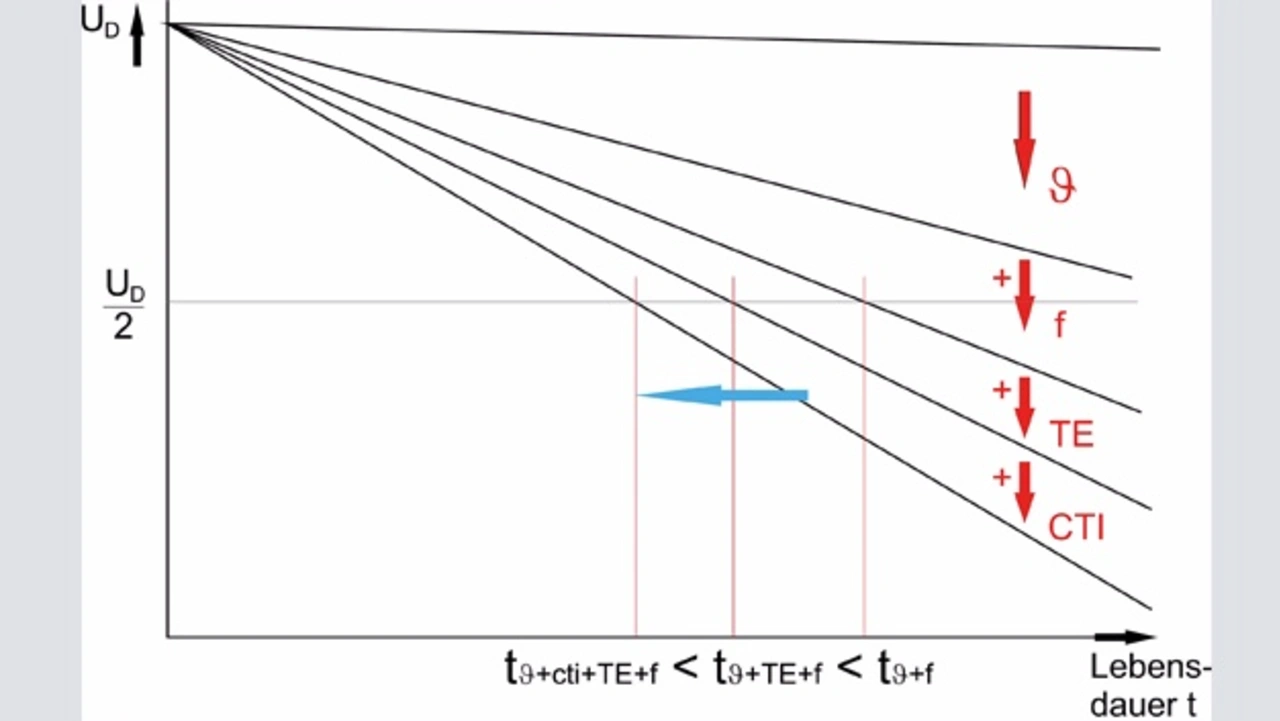

Die Summe aller Einflüsse

Die Datenblattangaben von Isolierstoffen spiegeln den optimalen Wert der Isolationsfähigkeit unter standardisierten Bedingungen (50/60 Hz Sinusspannung) am Anfang der Einsatzzeit wieder. Um ein elektrisches Gerät sicher auszulegen, ist es also notwendig, alle auftretenden Einflussgrößen (Temperatur, Spannung (Höhe und Frequenz), Verschmutzungen, Feuchtigkeit, chemische Belastungen, Hydrolyse und mechanischer Druck) in ihrer Wirkung aufzusummieren (Bild 11). Bei diesen Überlegungen lohnt es sich, die erforderliche Spannungsfestigkeit am Ende der erwarteten Lebensdauer zu kennen. Denn sie bestimmt wesentlich mit, welche Materialien mit welchen Anfangseigenschaften zu verwenden sind.

Da aber die Summe der Einflussgrößen am konkreten elektrischen Bauteil meist weder rechnerisch noch durch Tests ermittelbar ist, helfen Bauteilnormen wie die IEC 61558, Materialnormen wie die UL 510 oder IEC 60674 und Normen zur Messung wie die IEC 61934, IEC 60343, IEC 60034-27 oder UL 746 dabei, geeignete und praxiserprobte Lösungen zu finden.

| Ergänzende Informationen zu Isoliersystemen |

|---|

Eine Möglichkeit zum Aufbau von Geräteisolationen ist die Verwendung von Elektroisoliersystemen (EIS). Diese Materialsammlungen werden nach standardisierten Verfahren (UL1446, IEC 61858, IEC 61587) zusammen mit Lackdraht geprüft. Sie bieten gegenüber »wilden« Materialkombinationen eine erhöhte Sicherheit in Bezug auf die chemische Kompatibilität und das Alterungsverhalten. Unterschieden wird zwischen »Erprobten Elektroisoliersystemen«, für die Felderfahrungen vorhanden sind, und noch unbekannte Isoliersysteme. Erprobte Isoliersysteme können durch einen Component Compatibility Test (CCT; Seald Tube Test) mit neuen Materialien (z. B. Klebebänder, Isolierschläuche, Lagenisolationen) ergänzt werden. Dem gegenüber wird bei vollständig neuen EIS ein Langzeit-Alterungstest (FTA, Full Thermal Aging Test) verwendet, der neben der Wärmebelastung auch Wärmezyklen und Feuchtigkeitsbelastung enthält. |

- Was beeinflusst elektrische Durchschläge?

- Spannung stresst die Isolierung

- Einfluss der Frequenz

- Verhalten bei Verschmutzung

- Weitere mögliche Ursachen

- Übersicht der zitierten Normen