Elektrische Isolierung

Damit Elektroautos nicht abfackeln

Der Antriebsstrang von Elektroautos arbeitet mit Spannungen in einem Bereich, der in der Praxis bislang kaum relevant war. Dementsprechend gering ist die Erfahrung in Bezug auf Themen wie Kriechstrom, Teilentladung und frequenzinduzierte Materialermüdung.

Zwischen Industriemotoren im Megawattbereich, die mit über 15.000 V betrieben werden und Drehstrommotoren mit 400 V klafft eine Lücke, in der nur relativ wenige Anwendungen liegen. Eines der wenigen typischen Beispiele sind große Solaranlagen mit Feldspannungen um die 1000 V (DC) oder Windkraftanlagen mit 690 V (AC, indirekte Netzanbindung).

Ebenfalls in diese Lücke fallen die Batteriespannungen moderner Elektrofahrzeuge. Während bei PKW die Betriebsspannung bei ca. 300 V bis 400 V liegt, werden für leistungsstarke Sportwagen oder Traktionsantriebe von Bussen, LKW oder Minenfahrzeugen Spannungen derzeit bis 1050 V eingesetzt.

Für diese Anwendungen eine zuverlässige elektrische Trennung einzuführen schützt den Bediener vor einem elektrischen Schlag, verhindert Sachschäden z. B. durch Feuer und stellt langfristig den störungsfreien Betrieb sicher. Insofern kommt einer Isolation eine erhebliche Bedeutung für den Erfolg eines solchen Fahrzeugs zu.

Jobangebote+ passend zum Thema

Doch Kunststoffisolationen altern. Die Werte im Datenblatt gelten nur für neuwertige Produkte unter normgerechten Bedingungen. Der wesentliche Alterungsgrund ist Wärme. Chemische Reaktionen wie Oxidation und Zersetzung laufen bei erhöhter Temperatur schneller ab. Eine Daumenregel lautet: doppelte Lebensdauer bei Reduktion der Einsatztemperatur um 10 K und umgekehrt. Dadurch sinkt die Spannungsfestigkeit über die Zeit immer mehr. Diesem Umstand werden die Normen für Isolationsmaterialien dadurch gerecht, dass sie in vielen Fällen die Reduktion der Spannungsfestigkeit als Kriterium für das Lebensdauerende (End of Life) wählen. In der IEC 60454 beispielsweise müssen Polyesterfolien nach 20.000 h bei +130 °C Dauerbetriebstemperatur noch 50 Prozent der ursprünglichen Spannungsfestigkeit aufweisen. Wichtig dabei für den Entwickler: Die Spannungsfestigkeit ist bei höchster erlaubter Betriebstemperatur nur noch halb so hoch wie im Neuzustand!

Neben der Wärme gibt es weitere Einflussfaktoren, die Isolationsmaterialien schädigen:

- Kälte (z. B. Bruchgefahr, Spannungsrisse),

- Vibration, Abrieb, Überdehnung (mechanische Belastungen),

- Feuchtigkeit,

- chemische Belastungen (z. B. Lösemittel, Schmiermittel, Salzlösungen),

- elektrischer Stress,

- energiereiche Strahlung (dazu gehört auch UV-Strahlung, also Außenbewitterung).

Um den Umfang dieses Artikels nicht zu sprengen, wollen wir uns hier auf die elektrisch bedingten Stressfaktoren beschränken.

Im Folgenden beleuchten wir drei Ausfallmechanismen: Teilentladung, Kriechstrom und frequenzinduzierte Materialermüdung. Alle diese führen zwar schlussendlich dazu, dass die Isolation versagt, haben aber unterschiedliche Ursachen. Das gilt selbst für dünne Schichten von wenigen Zehntel Millimetern (Isolationsfolien, Lackschichten), denn schon bei Spannungen von 1000 V (AC) und 1500 V (DC) werden diese elektrisch massiv belastet.

Teilentladung

Kommen wir als Erstes zur Teil- oder Gleitentladung. Isolierstoffe erreichen eine sehr hohe Spannungsfestigkeit von etlichen Kilovolt pro Millimeter. Diese liegt beispielsweise bei handelsüblicher Polyesterfolie mit 12 kV/mm bis 50 kV/mm üblicherweise mehrere Größenordnungen über der von Luft (3 kV/mm), die den elektrischen Leiter und Isolator umgibt. Ist etwa durch transiente Spannungsüberhöhungen (Surge) die Durchschlagsspannung der Luftstrecke zwischen den spannungsführenden Teilen fast erreicht, entstehen durch die Ionisierung der Luft Teilentladungen. Dieses Phänomen kann man an feuchten Tagen an Hochspannungsleitungen als leises Knistern vernehmen.

Neben Spannungsüberhöhungen kann es auch zu Teilentladungen kommen, wenn die elektrischen Leiter geometrisch ungünstig zueinander angeordnet sind. Denn solch ungünstige Anordnungen können dazu führen, dass das elektrische Feld stark inhomogen ist und an bestimmten Stellen hohe Feldstärken auftreten. Tauscht man beispielsweise die normgerechte Prüfanordnung der Elektroden von »Kugel gegen Platte« in »Spitze gegen Platte«, ist die Einsetzspannung (Inception Voltage) für Teilentladungen deutlich niedriger.

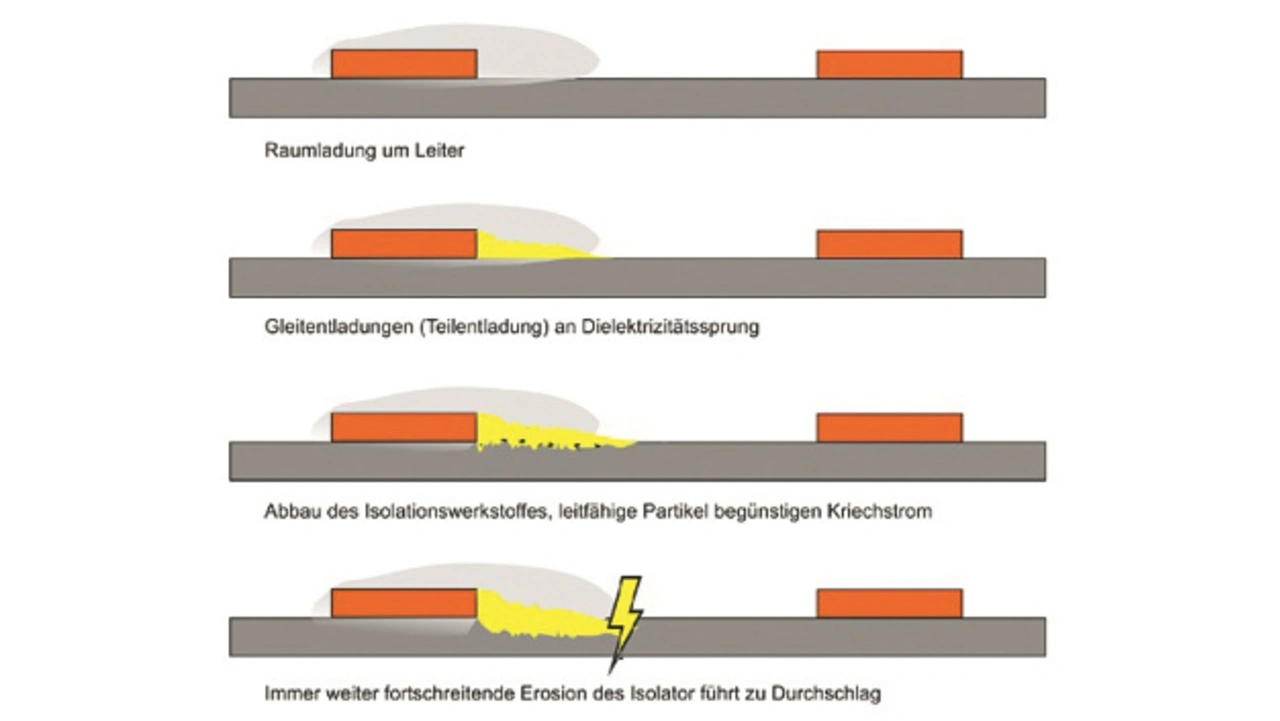

Teilentladungen an Luft erzeugen aggressives Ozon und energiereiche UV-Strahlung, sodass die Oberfläche des Isoliermaterials erodiert. Ist diese weit genug geschädigt und abgetragen, erfolgt wegen der nun verringerten Spannungsfestigkeit der Durchschlag durch das Material (Bild 1).

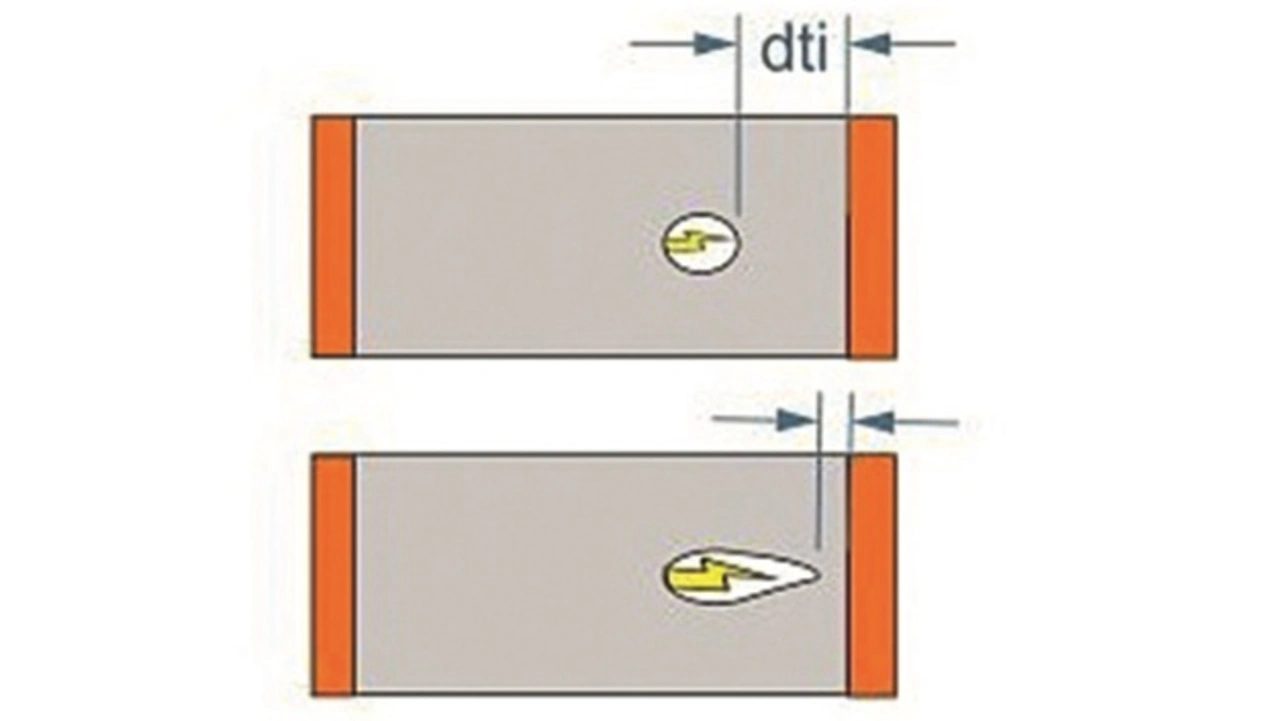

Auch in festen Isolierstoffen (z. B. Vergussmassen) kann es zu Teilentladungen kommen, wenn darin Fehlstellen sind, beispielsweise Lunker (Bild 2). Durch die stark unterschiedlichen Dielektrizitätskonstanten zwischen Vergussmasse und eingeschlossenem Gas kommt es in dem Lunker zu einer Teilentladung, die nach und nach das umgebende Isoliermaterial schädigt, bis die Isolationsstärke (DTI, Distance Through Insulation) nicht mehr ausreicht. Da Teilentladungen ab etwa 400 V entstehen können, erfordert der Verguss ab diesen Spannungen mehr Sorgfalt.

Der beste Schutz dagegen ist Abstand (ein möglichst effektiver, dennoch nie ganz störstellenfreier Verguss unterstützt dies). Größere Abstände verringern die elektrische Feldstärke (besonders im inhomogenen Feld) und die damit verbundene Ionisation der Luft. Alternativ stehen spezielle Folienmaterialien zur Verfügung, beispielsweise Polyimide mit anorganischen Beimischungen oder Mica-Bänder mit hohem Glimmeranteil. Solche Isolationsfolien steigern die Lebensdauer drastisch. Wichtig ist auch zu bedenken, dass die Einsetzspannung für Teilentladungen mit steigender Frequenz sinkt. Bei 2,5 MHz besitzt beispielsweise Luft nur noch etwa 80 Prozent der Durchschlagfestigkeit wie bei 50 Hz/60 Hz bzw. Gleichspannung.

Aus dem bis hier Besprochenen folgt, dass es im Antriebsstrang von Elektrofahrzeugen nahezu überall zu Teilentladungen kommen kann, zumal in solchen Fahrzeugen eine möglichst kompakte Bauweise angestrebt wird. Dadurch können an vielen Stellen unterschiedliche Spannungspotenziale sehr dicht beieinanderliegen. Für Entwickler der elektrischen Komponenten bedeutet das, nicht nur die klassische Wärmealterung im Auge zu behalten, sondern auch weitere Faktoren, wie die schädlichen Teilentladungen. Ob diese tatsächlich auftreten, lässt sich mit den üblichen produktionsbegleitenden Messungen kaum feststellen. Auch treten sie häufig erst nach Alterung des Isolierwerkstoffs verstärkt auf. Das birgt die Gefahr, dass eine neuwertige Konstruktion als geeignet eingestuft wird, später aber zu Feldausfällen führt. Diese haben erheblich größere finanzielle Auswirkungen sowie auf den Ruf des Unternehmens als beispielsweise direkte Durchschläge bei einem Hochspannungstest im Werk. Ausgiebige Alterungstests sind daher eine sinnvolle Maßnahme, Isolationsaufbauten während der Entwicklung zu überprüfen. Weitere Informationen zu Teilentladungen finden sich unter [1].

- Damit Elektroautos nicht abfackeln

- Kriechstrom und frequenzinduzierte Materialermüdung