Grundlagen zum Thema Gehäuse

Von der Idee zum passgenauen Modell

Die Polyrack Tech-Group vereint in Sachen Industriegehäuse alle Entwicklungsschritte unter einem Dach – vom ersten Kundengespräch und der Ideenfindung über die Entwicklung des Produkts inklusive Designstudie, Freigabeprozess und Vorserie bis hin zur Serienproduktion, verbunden mit der entsprechenden Logistik.

Zwischen der ersten Idee und einer fertigen Gehäuselösung liegen wichtige Entwicklungsschritte. Als Ausgangsbasis für ein maßgeschneidertes Endprodukt dient oftmals das Standardsortiment an Gehäusen, Baugruppenträgern oder Lüftereinschüben. Den Anpassungsmöglichkeiten sind insbesondere bei einem Komplettanbieter nahezu keine Grenzen gesetzt.

Bis ein Industriegehäuse optimal auf seinen künftigen Einsatzbereich abgestimmt ist und in die Produktion geht, erfordert es die Auswahl der passenden Produkte, Materialien und geeigneten Fertigungstechnologien. Um als Systemanbieter eine Gehäuseapplikation passgenau für den Kunden fertigen zu können, stehen zwei Möglichkeiten zur Verfügung: Entweder wird aus einer Serie ein Standardprodukt gewählt und dann modifiziert oder aber es wird von Anfang an ein komplett kundenspezifisches Gehäuse entwickelt. Für die Produktmodifikation gibt es zahlreiche Entwicklungs-Tools, Materialien und Bearbeitungsverfahren sowie individuelle Services, die der entsprechende Fachmann des Gehäusespezialisten gemeinsam mit dem Kunden auswählt.

Bevor ein Gehäuse entsteht

Zu Beginn eines jeden Projektes müssen die Konstruktionsunterlagen auf Basis der Kundenanforderungen erstellt und mit dem Spezialisten grundsätzliche Entscheidungen getroffen werden. Dazu gehören die Materialauswahl und Dimensionierung des Materials sowie die Befüllung des Werkzeugs, aber auch die Kalkulation der Entwicklungs- und Realisierungszeit. Dafür setzt Polyrack unterschiedliche Entwicklungs-Tools ein.

Jobangebote+ passend zum Thema

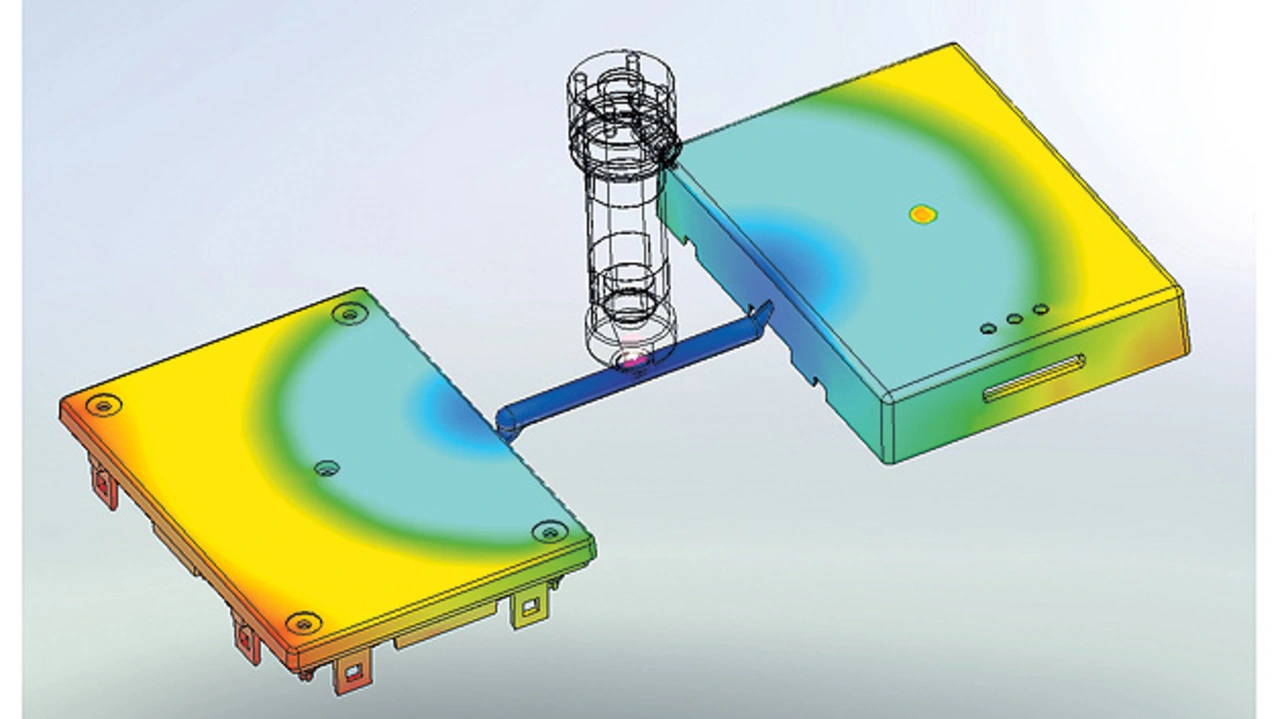

Um eine Konstruktion zu untersuchen, steht zum Beispiel ein Simulations-Tool auf Basis von „SolidWorks Simulation“ zur Verfügung. Es ermöglicht eine Spannungs- und Verschiebungsanalyse sowie Frequenz- und Knickanalyse bis hin zur thermodynamischen Optimierungsanalyse. Für die Optimierung des Wärmemanagements bietet sich die thermische Simulation auf Basis von „SolidWorks Flow Simulation“ an (Bild 1). Mit diesem können die erforderlichen Maßnahmen für eine bessere Wärmeableitung festgelegt und sogenannte Hotspots, lokale Überhitzungen, lokalisiert werden. Das ist beispielsweise im industriellen Umfeld entscheidend, wo der Trend zu lüfterlosen Rechnersystemen wächst. Bei der Erstellung von Werkzeugen für Kunststoffteile kommt die Verzugsanalyse mit „Solidworks Plastics“ zum Einsatz: Sie bietet den Vorteil, dass noch vor Beginn des Werkzeugbaus per Simulation mögliche problematische Bereiche beim Befüllen des Werkzeugs erkannt werden. Außerdem lassen sich damit nicht zufriedenstellende Teilequalitäten und zeitintensive Korrekturschleifen vermeiden. Eine weitere Vorab-Analysemöglichkeit bietet die Impedanzberechnung auf der Basis von „Polar Si8000“: Das Werkzeug findet beim Lagenaufbau von Multilayern Verwendung und stellt die erforderliche Signalqualität insbesondere bei komplexen Multilayer-Leiterplatten sicher.

Große Auswahl an Bearbeitungsmöglichkeiten

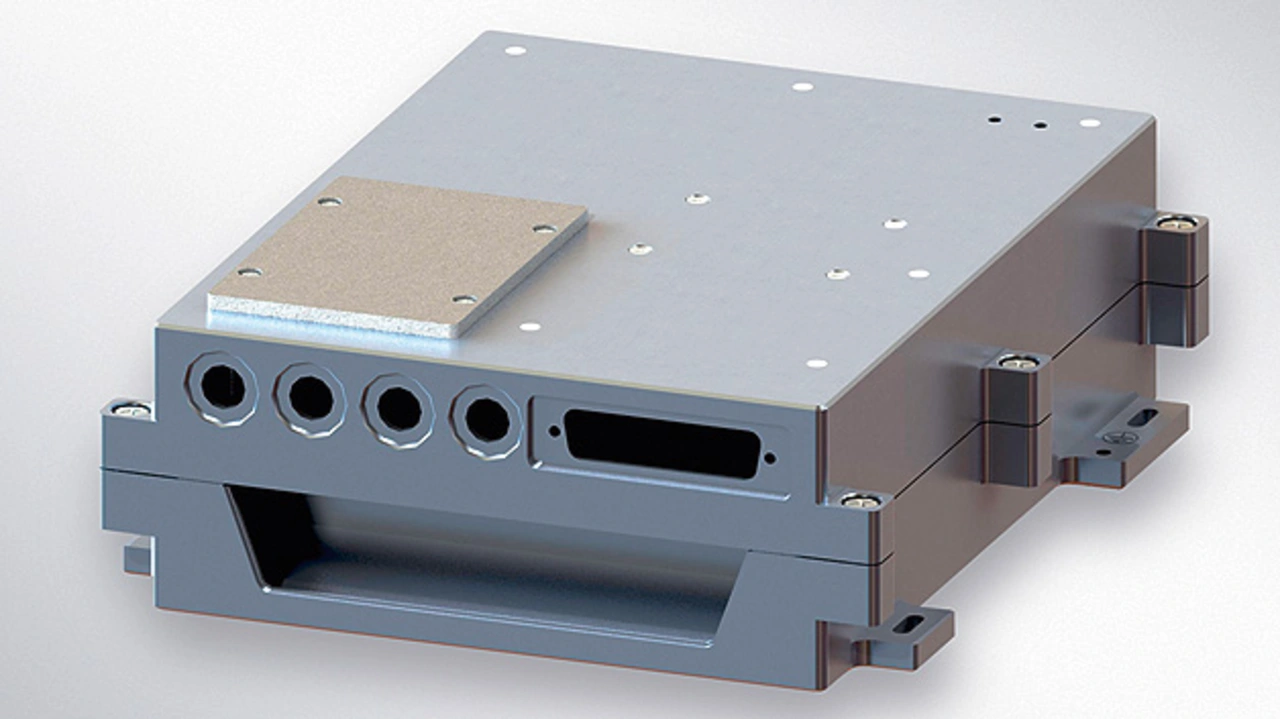

Die mechanische Fertigung umfasst ein breites Aufgabengebiet, angefangen bei Zeichnungsteilen bis hin zur Fertigung von entwicklungsintensiven Baugruppen. Ob für Gehäuse, 19-Zoll-Baugruppenträger, Frontplatten oder mechanische Einzelteile – Spezialisten wie Polyrack bieten hier eine große Auswahl an Bearbeitungsmöglichkeiten. Auch Druckgusslösungen aus Aluminium (Bild 2), Zink und Magnesium sowie Strangpressprofillösungen und Rohrkonstruktionen zählen zu diesem Bereich. Bei den typischen Materialien wie Aluminium und Stahl mit diversen Oberflächen kommen je nach Produktlösung unterschiedliche Fertigungstechnologien zum Einsatz: Stanz-Nibbeltechnik und Stanz-Laserschneidtechnik, Laserschneiden, Biegen, Roboter- und Punkt-Laserschweißen, CNC-Fräsen sowie Einpressen und werkzeuggebundene Fertigung. Damit lassen sich sowohl Rohmaterialien wie Dünnblech von 0,5 bis 6 mm bearbeiten als auch mechanische Einzelteile von maximal 500 × 2000 mm² und komplette Gehäuselösungen bis zu 1000 × 1000 mm². Mit einem neuen, vollautomatischen Stanz-Laser-Zentrum auf 5000 m² hat der Gehäusespezialist seinen Bereich der Blechbearbeitung modernisiert.

- Von der Idee zum passgenauen Modell

- Assemblierung in der Systemtechnik