IoT-Sensoren auswählen

Anwendung verstehen, Komplexität reduzieren

Beim Design von Prototypen für vernetzte Geräte im Internet der Dinge gilt es, viele Variablen zu beachten. Oft empfiehlt es sich daher, Standard-Kits zu verwenden.

Die Entwicklung von Geräten mit drahtlosen Sensoren stellt ein kniffliges Problem für Designer dar. Von der HLK- und Fabrikautomatisierung bis hin zur Automobil-, Medizin- und Unterhaltungselektronik – Entwickler drahtlos verbundener Sensorgeräte sind ständig gefordert, Entwicklungszyklen schnell und kosteneffizient zu wiederholen und gleichzeitig den permanent wachsenden Herausforderungen in Bezug auf rechtliche Vorschriften, Interoperabilität und Leistung gerecht zu werden.

Jobangebote+ passend zum Thema

Batteriedauer, Datenverarbeitung und Bandbreite ermitteln

Um den Wartungsaufwand gering zu halten, müssen die Geräte realistisch gerechnet mindestens ein bis zehn Jahre lang im Feld funktionieren, bevor ihre Batterien ersetzt werden. Außerdem müssen sie ein gewisses Maß an On-Board-Verarbeitung und -Analyse bieten, um die Menge der auszutauschenden Daten am Rand des Netzwerks im Internet der Dinge (Internet of Things, IoT) zu reduzieren. Das verringert zudem den Stromverbrauch und nutzt die verfügbare Netzbandbreite.

Die Bandbreite des drahtlosen Netzwerks wiederum eröffnet ein ganz eigenes Feld an Problemen. Entwickler müssen zwischen mehreren drahtlosen Stacks wählen, darunter Bluetooth, Thread und Zigbee, die mit Sub-Gigahertz-Frequenzen (GHz) oder 2,45 GHz arbeiten. Jeder Stack hat Vor- und Nachteile in Bezug auf die Nutzung der verfügbaren Bandbreite, die Leistung und die Verarbeitungsressourcen. Die Auswahl erfordert eine sorgfältige Analyse der Anwendungsanforderungen. Ermittelt werden müssen Paramteter wie benötigte Datenraten, Reichweite, die Anzahl der erwarteten Knoten, die Netzwerktopologie, die Latenzanforderungen, der Arbeitszyklus, der Stromverbrauch, der Netzwerkprotokoll-Overhead, die Interoperabilität und behördliche Anforderungen.

Auswahl der Schnittstellen nach Stückzahl

Die richtige Schnittstelle zu finden ist für den Einsatz in einer neuen »Greenfield«-Umgebung relativ einfach. Bei industriellen IoT-Anwendungen (IIoT) sind allerdings häufig bereits drahtlose Netzwerke im Einsatz. Dann muss der Entwickler entscheiden, ob er sich direkt mit anderen Knoten über dieselbe Schnittstelle verbinden oder eine andere Schnittstelle verwenden will. Eine eigene Schnittstelle kann für die Anwendung besser geeignet sein, die alte kann man dann mit der neuen über ein Gateway verbinden.

All diese anwendungsbezogenen Entscheidungen müssen Designer bei einer Neuentwicklung durcharbeiten. Wenn es aber um das Prototyping und den Entwurf einer Idee geht, lohnt es sich selten, eine Schnittstelle von Grund auf neu zu entwerfen und dann einen zugehörigen Prozessor und Sensoren auszuwählen, ganz zu schweigen von der Zeit und den Ressourcen, die in die Softwareentwicklung und -integration investiert werden müssen.

Es stimmt zwar, dass selbstentwickelte Designs Vorteile für ultrahohe Produktionsvolumen im Massenmarkt bieten. In vielen Fällen jedoch benötigen Ingenieure, die einen Knoten für ihre eigene Fertigungsstraße entwerfen, nur wenige Endgeräte, um Daten von Motoren, einem bestimmten Punkt in der Fertigungsstraße oder von einem Thermometer zu erhalten – hohe Stückzahlen sind dann keine Konstruktionsanforderung. In solchen Fällen ist ein fertiges Kit die beste Lösung.

Für höhere Stückzahlen sind serienmäßig hergestellte HF-Module erhältlich, die vorzertifiziert sind und gesetzliche Bestimmungen erfüllen. Diese können die Erstellung von Prototypen beschleunigen und die Kosten für die Entwicklung und Bereitstellung niedrig halten, da sie mit umfangreicher Firmware- und Software-Unterstützung ausgestattet sind. In diesen Fällen müssen die Entwickler noch den erforderlichen Plattformprozessor, die Sensoren und die zugehörigen Softwareelemente für jeden Sensor und Zusatzblock zusammensetzen. Wenn der Ingenieur bereits weiß, welche drahtlose Schnittstelle er verwenden muss, ist das in Ordnung. Wenn man sich allerdings noch im Stadium der Planung mehrerer Designs für mehrere Anwendungen mit veralteten und oft nicht interoperablen drahtlosen Schnittstellen befindet, ist ein integrierter, flexiblerer Ansatz für die Prototypisierung und Entwicklung drahtloser Sensoren erforderlich.

Differenzierung trotz Standardplattform

Der bessere Ansatz besteht darin, eine Standardplattform zu finden, die Kernelemente eines drahtlos arbeitenden Erfassungs- und Verarbeitungsknotens integriert – mit den Sensoren, der Software und dem Ökosystem zur Unterstützung des Entwicklers – und gleichzeitig die Differenzierung auf höheren Ebenen des Softwareentwicklungsstapels ermöglicht.

Genau das bietet zum Beispiel Texas Instruments (TI) mit seinem LaunchPad-SensorTag-Kit LPSTK-CC1352R. Dieses Kit ist für die schnelle Protypisierung und Entwicklung des Softwareentwicklungsstapels eines IoT-Sensorsystems ausgelegt. Das Herzstück des SensorTag-Kits ist die Wireless-Multi-Band-MCU CC1352R. Diese ist Teil der SimpleLink-MCU-Plattform von TI, die alle Bausteine für eine sichere, stromsparende Verbindungstopologie bietet. Der Prozessor im Herzen des CC1352R basiert auf einem 48 MHz Arm-Cortex-M4F-Kern, der von 352 kB programmierbarem Flash, 256 kB ROM für Protokolle und Bibliotheksfunktionen und 8 kB SRAM-Cache unterstützt wird.

Der Stand-by-Strom des Bausteins beträgt 0,85 Mikroampere (µA) – bei

vollem RAM-Erhalt. Er ist zudem IIoT-fähig mit einem Standby-Strom von

11 µA bei 105 ˚C. Ein Entwickler kann mit verschiedenen Standby-Modi

und ADC-Abtastraten (Analog Digital Converter) spielen, um die Leistung zu optimieren. Der ADC kann beispielsweise auf eine Abtastung bei 1 Hz eingestellt werden, wobei das System dann 1 µA zieht.

Eines der Probleme, mit denen HF-Frontend-Designer konfrontiert sind, ist die Anzahl zusätzlicher diskreter passiver Komponenten, die für Filterung, Impedanzanpassung und andere Funktionen erforderlich sind. Diese erhöhen die Stückliste und erschweren das Layout. Um die Implementierung des CC1352R zu vereinfachen, arbeitete TI mit Johanson Technology zusammen, um ein integriertes passives Komponentenpaket (IPC) zu entwickeln. Das SensorTag-Kit enthält vier Sensoren. Bei Bedarf, können andere hinzugefügt werden.

Integrierter Debugger im Entwicklungskit

Hat man sich für das LaunchPad-SensorTag-Kit LPSTK-CC1352R entschieden, kann das SimpleLink CC13x2 und CC26x2 Software Development Kit (SDK) online heruntergeladen werden. Diese Version ist nur für Geräte der Rev. E validiert, für Geräte der Rev. C oder früher sollte man v2.30.00.xx verwenden. Eine Schritt-für-Schritt-Anleitung und Beispiele sind mitenthalten. Um schnell Beispieldaten zu erhalten, ist das Kit mit einem Bluetooth-5-Projekt (BLE5) vorprogrammiert, das eine Verbindung zu Smartphones und Tablets herstellt. Designer können auch Daten vom mobilen Gerät in die Cloud laden.

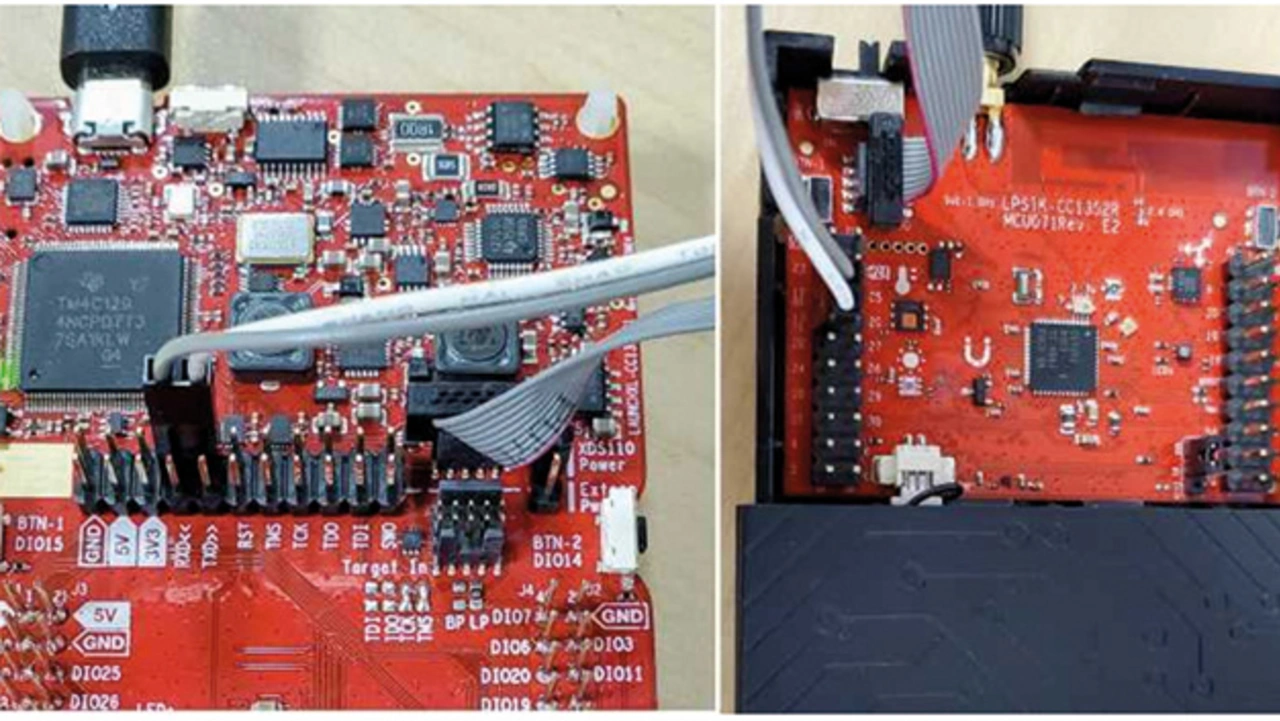

Bei jedem Systemdesign ist ein gewisses Maß an Debugging erforderlich. Für diese Phase ist der SensorTag so designed, dass er mit dem integrierten XDS110-Debugger in einem LaunchPad-Entwicklungskit verwendet werden kann. Deshalb sind auch ein zehnpoliges JTAG-Kabel von Arm und ein zweiadriges UART-Kabel enthalten. Einmal angeschlossen, ermöglichen diese eine vollständige Debug-, Programmier- und UART-Kommunikation.

Da sich ein laufendes Image nicht selbst aktualisieren kann, sollte man ein eingehendes OAD-Image schon während des Empfangs in einem temporären Speicherort ablegen. Der temporäre Speicherplatz kann im internen Flash oder außerhalb des Chips eingerichtet werden. In beiden Fällen prüft nach Abschluss des Image-Downloads ein Boot Image Manager (BIM), der sich permanent auf dem SensorTag-Gerät befindet, ob ein neues Image gültig ist, geladen und ausgeführt werden soll.

Fazit

Es gibt viele Schnittstellen, aus denen man bei der Implementierung eines drahtlosen Sensorknotens wählen kann. Entwickler müssen aber keine Zeit und Ressourcen aufwenden, um Prototypen für jede Schnittstelle zu erstellen, nur um zu sehen, welche für eine bestimmte Anwendung am besten funktioniert. Stattdessen können Ingenieure mit Hilfe von Entwicklungskits und der zugehörigen Hardware, Software und den angrenzenden Ökosystemen schnell und einfach Schnittstellen mischen und anpassen, eine oder mehrere gleichzeitig verwenden und bei Bedarf Sensoren hinzufügen und austauschen.