Bordnetzprozess 4.0

Zeit für einen Paradigmenwechsel

Fortsetzung des Artikels von Teil 1

Die Grenzen von KBL und VEC

Noch ist der VEC-Standard in Arbeit bzw. wird die produktive Nutzung erst vorbereitet. Es stellt sich allerdings schon heute die Frage, ob die Etablierung des Datenformats VEC alleine ausreicht, um den Bordnetzprozess der Zukunft in allen Bereichen effizient zu unterstützen. Um diese Frage beantworten zu können, muss eine Reihe weiterer Trends und Herausforderungen in der Bordnetzentwicklung in Betracht gezogen werden, beispielsweise die wachsende Gesamtkomplexität oder zusätzliche externe Faktoren wie der Nachweis der funktionalen Sicherheit nach ISO 26262.

Beginnen wir mit dem Thema Systemkomplexität: Das Bordnetz hat sich im Laufe der Zeit zu einem hochkomplexen Nerven- und Versorgungssystem entwickelt, das weit über 50 Steuergeräte, bis zu 600 verschiedene Stecker und bis zu 2500 Leitungen mit bis zu 5 km Gesamtlänge umfasst. Da es das gesamte Fahrzeug durchzieht, ist das physische Bordnetz auch von fast allen Änderungen betroffen. Gleichzeitig ist das Bordnetz eine gewichts- und kostenrelevante Größe in jedem Entwicklungsprojekt, denn es gilt heute als das teuerste Zukaufteil im Fahrzeug.

Zudem hat das Bordnetz immer häufiger direkten Einfluss auf das Fahrsystem – und die Entwicklungen hin zu autonomem Fahren werden diesen Trend massiv verstärken. In der Konsequenz sind drastisch gestiegene Anforderungen bezüglich Sicherheit und Fehlertoleranz zu erwarten. Aspekte davon sind durch die inzwischen standardisierten Anforderungen entsprechend ISO 26262 abgebildet.

Wir haben es aber hier nicht nur mit Systemkomplexität zu tun, sondern auch mit Prozesskomplexität: Bekanntlich wird bei den führenden Herstellern in Europa das Thema Individualisierung sehr groß geschrieben. So gut wie keine zwei Fahrzeuge verlassen heute die Fabrikhallen mit identischer Ausstattung. Die Folge ist, dass praktisch jedes Bordnetz ein Unikat darstellt, das aber dennoch unter den wirtschaftlichen Gegebenheiten einer Großserienfertigung hergestellt werden muss.

Die Aufgabe an die Entwicklung lautet also hier: Das Gesamtsystem ist so auszulegen, dass die jeweiligen Funktionsmodule entsprechend dem individuellen Kundenwunsch immer harmonieren, d.h. ungetestete Kombinationen als Unikate in Großserienfertigung produziert werden können. Selbstredend muss die Industrialisierung dieser Individual-Kabelsätze auch wirtschaftlich optimiert werden. Hierzu zählt die Variantenoptimierung für Stufen-Kabelsätze oder der Aufbau einer Logistik-Kette für KSK (kundenspezifische Kabelsätze).

Um die enorm gestiegene Projektlast zu bewältigen, wurden und werden immer mehr Partner involviert. Tier‑1-Zulieferer übernehmen einen Teil der Entwicklung und auch global verteilte Entwicklungsstandorte werden speziell für Derivat-Entwicklung oder Lokalisierungen parallel zu Kernentwicklung eingebunden. Das macht den Prozess natürlich nicht einfacher, muss doch jeder dieser Entwicklungspartner zeitgleich mit aktuellen und vollständigen Informationen versorgt werden.

Änderungen erzeugen den meisten Aufwand

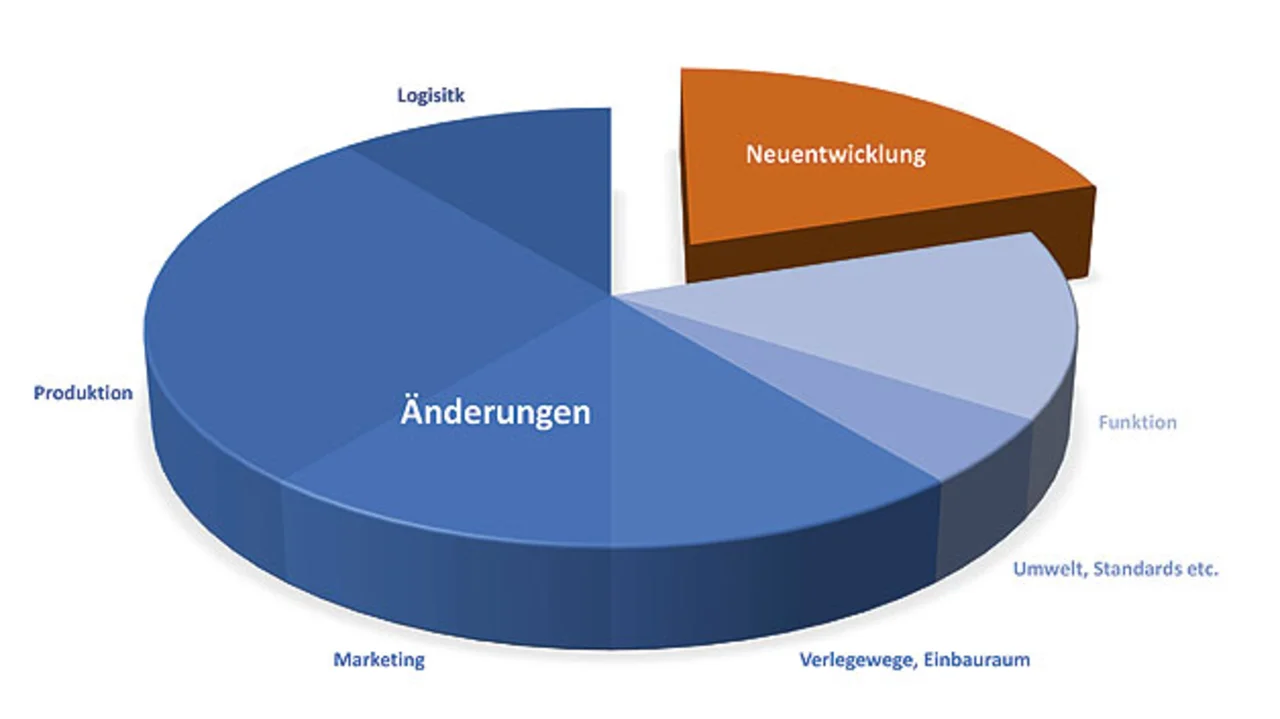

All das macht deutlich, dass der Schwerpunkt des Aufwands in der Bordnetz-Entwicklung nicht mehr so sehr auf dem Autorenwerkzeug lastet, sondern dass der eigentliche Aufwand in der Bereitstellung und Kommunikation aktueller Änderungsinformationen zu suchen ist. Eine Studie eines OEM hat es auf den Punkt gebracht: 80 % des Aufwands in der Kabelsatzentwicklung liegt in den Änderungen (Bild 3).

Alleine die Taxonomie von Änderungen ist eine sehr komplexe Angelegenheit: Neben den verschiedenen Änderungsarten (Hinzufügen, Verändern oder Löschen) ist zudem der Anlass für eine Änderung zu berücksichtigen: Handelt es sich um eine Änderung von angeschlossenen Komponenten, ist die Änderung durch den verfügbaren Bauraum bedingt oder ist sie durch die Änderungen in der Modellpolitik oder der Logistik veranlasst? Weitere Änderungen können durch geänderte Gesetze, Normen oder Regeln verursacht sein. Ein typisches Beispiel sind Materialverbote, die manchmal auch nur für bestimmte regionale Märkte gelten.

Doch wie sieht es beim Thema Änderungsmanagement mit der Unterstützung durch die aktuell verfügbaren Tools aus? Den meisten Tool-Anbietern ist inzwischen sehr wohl bewusst, welchen Stellenwert das stringente Verwalten von Daten hat. Grundsätzlich gilt dies als eine klassische PDM/PLM-Aufgabe, jedoch haben die gängigen PLM-Systeme ihren Ursprung und Funktions-Schwerpunkt in der Mechanik. Die Besonderheiten der Elektrotechnik werden meist ebenso vernachlässigt wie die spezifischen Herausforderungen aus dem Bereich der Bordnetz-Entwicklung (z.B. unendliche Variantenanzahl).

Aus dieser Erkenntnis hat Zuken vor einigen Jahren begonnen, sich dem Thema Datenmanagement in der Elektro-Domäne zu widmen. Das resultierende und heute schon verfügbare Modul E³.EDM bietet nun Anwendern des E-CAD-Autorensystems E³.series umfangreiche Datenmanagementfunktionen inklusive eines Freigabe- und Revisionsmanagements.

Wiederverwendung von Entwicklungsdaten

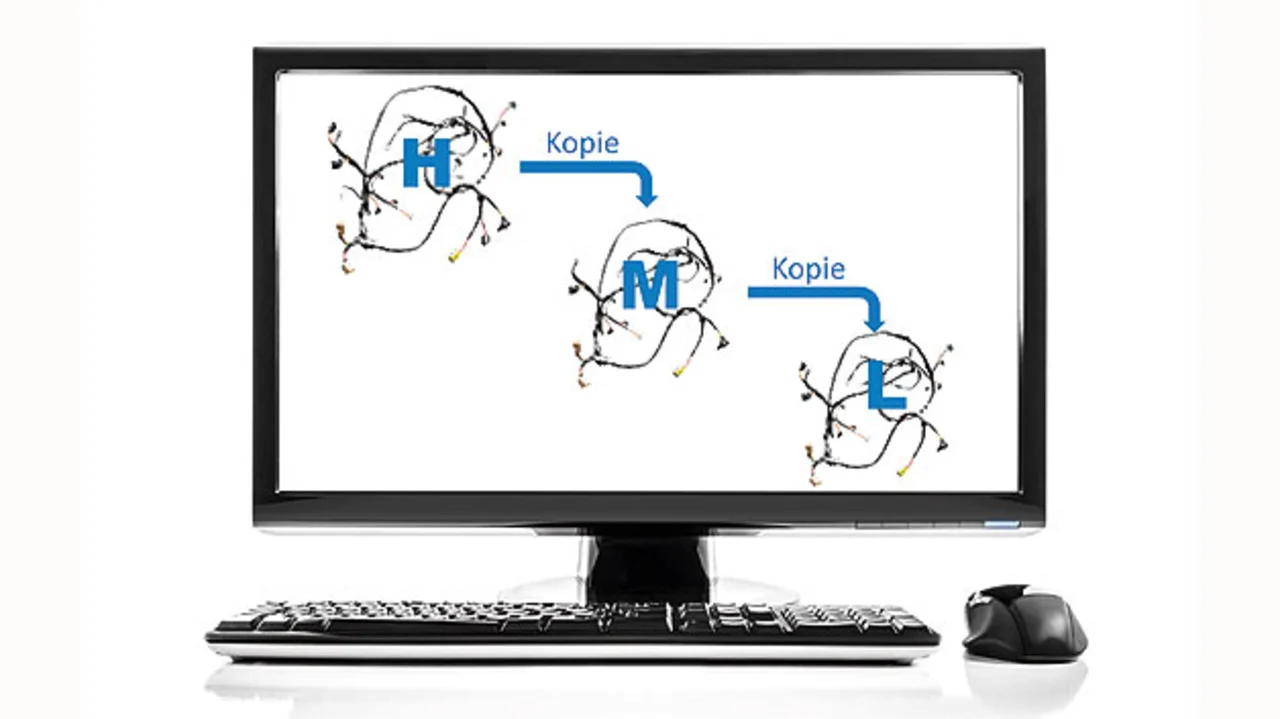

Für eine Effizienzsteigerung in der Entwicklung spielt auch der Aspekt der Wiederverwendung von Entwicklungsdaten eine wichtige Rolle. Früher verstand man darunter, dass man für das Design eines neuen Modells die Daten eines ähnlichen kopierte und dann entsprechend veränderte – häufig kombiniert mit der Wasserfall-Methode: Neue Funktionen wurden zuerst bei dem Luxus-Modell eingeführt, dann auf die Mittelklasse kopiert und schließlich auch für das untere Modell-Segment mittels „Cut & Paste“ angewendet (Bild 4).

Die ausufernde Modell-Anzahl und die Parallelisierung der Serienanläufe auf verschiedenen Kontinenten haben dieser Methodik aber das Wasser abgegraben, sodass auch hier neue Ansätze erforderlich sind: Heute spricht man von modell- und baureihenübergreifenden Lösungsbaukästen. Das Prinzip eines solchen Lösungsbaukastens lässt sich an dem vereinfachten Beispiel eines Fensterhebers erläutern: Die Grundfunktion ist bei allen Modellen gleich – nämlich die Fensterscheibe zu heben und zu senken. Dies geht jedoch mit und ohne Einklemmschutz. Entsprechend lässt sich die Funktion skalieren: im unteren Preissegment ohne und im oberen Bereich mit Einklemmschutz. Und dann gibt es noch geometrische oder mechanische Einflüsse: Da die Scheibe bei einem Oberklasse-Fahrzeug deutlich schwerer ist, muss auch der Antrieb des Fensterhebers entsprechend anders dimensioniert werden – mit der Konsequenz, dass der gleiche Draht bei gleicher Funktion z.B. einmal mit 2,5 mm² und einmal mit 4 mm² ausgelegt werden muss. Tool-seitig handelt es sich also nicht um ein primitives Kopieren von Schaltungsteilen, sondern vielmehr um intelligentes Instanziieren und Skalieren von elektrischen Lösungsbausteinen.

- Zeit für einen Paradigmenwechsel

- Die Grenzen von KBL und VEC

- Lösungsansätze aus der Software-Industrie