HiL-Simulation für mechatronische Systeme aus den Bereichen Fahrdynamik und elektrische Servolenkung

Mechatronik-Test

Fortsetzung des Artikels von Teil 3

Mechatronik-Test

Die Grundidee bei der mechanischen Stimulation des Sensor-Clusters besteht darin, dass durch ein statisches Neigen des Steuergerätes um einen Winkel φ2 auf den Sensor ein Teil der Erdbeschleunigung mit dem Betrag αx = g × sin(φ2) wirkt. Das funktioniert, weil der Sensor nicht unterscheiden kann, ob die auf ihn wirkende Kraft von der Schwerkraft oder von einer echten Beschleunigung herrührt. Die besondere Herausforderung, einem ESP-Sensor-Cluster ein Fahrmanöver vorzutäuschen, besteht darin, dass die drei einzelnen Sensoren in der Regel nicht unabhängig voneinander stimuliert werden können, im Gegensatz zu einem einzelnen Sensor, z.B. bei einer elektrischen Parkbremse (EPB). Die Drehung des Sensor-Clusters um eine einzelne Achse kann also in allen Sensoren eine Änderung hervorrufen, obwohl es erforderlich ist, Längs- und Querbeschleunigung sowie Gierrate – entsprechend einem beliebigen realistischen Fahrmanöver – unabhängig voneinander einstellen zu können. Zudem muss die Gierrate, z.B. für unendliche Kreisfahrten, dauerhaft vorgegeben werden können. Eine derartige Beschleunigungssimulation ist zumindest dann möglich, wenn sie einen weiteren Freiheitsgrad (z.B. Z-Beschleunigung) detektiert.

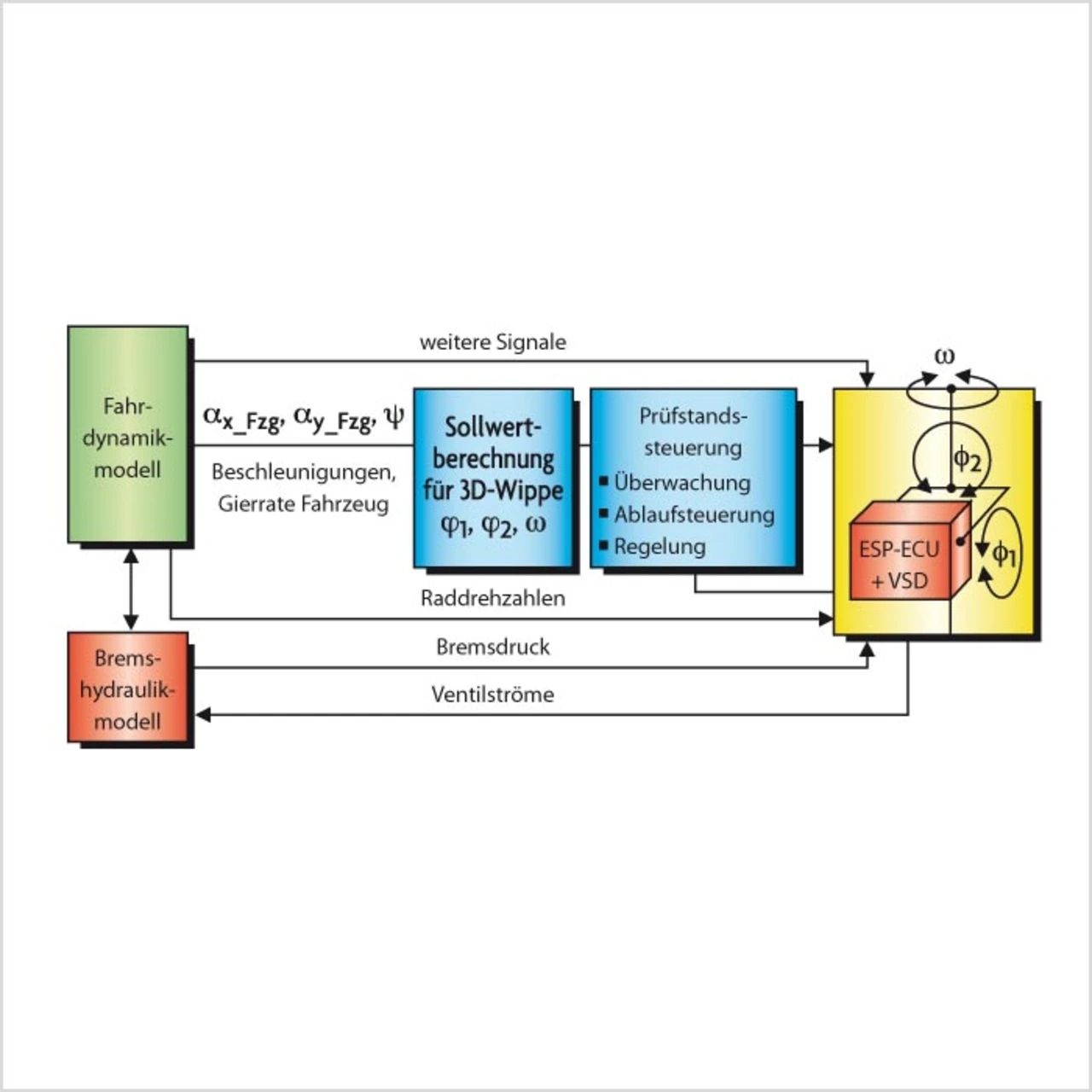

Die Lösung dieser Aufgabe besteht aus einer Mechanik, die das ESP-Steuergerät mit integriertem Sensor-Cluster entsprechend den gegebenen Freiheitsgraden um drei Achsen bewegt. Weiterhin ist eine Steuerung notwendig, die dem Fahrzeugmodell die aktuell zu simulierenden Beschleunigungen und Gierrate entnimmt und mittels einer geeigneten Transformation in entsprechende Sollwerte für die Freiheitsgrade der Bewegungsplattform umrechnet. Letztendlich sind passende, geregelte elektrische Antriebe notwendig, die die Bewegungen realisieren. Der grundsätzliche Ablauf ist Bild 3 zu entnehmen.

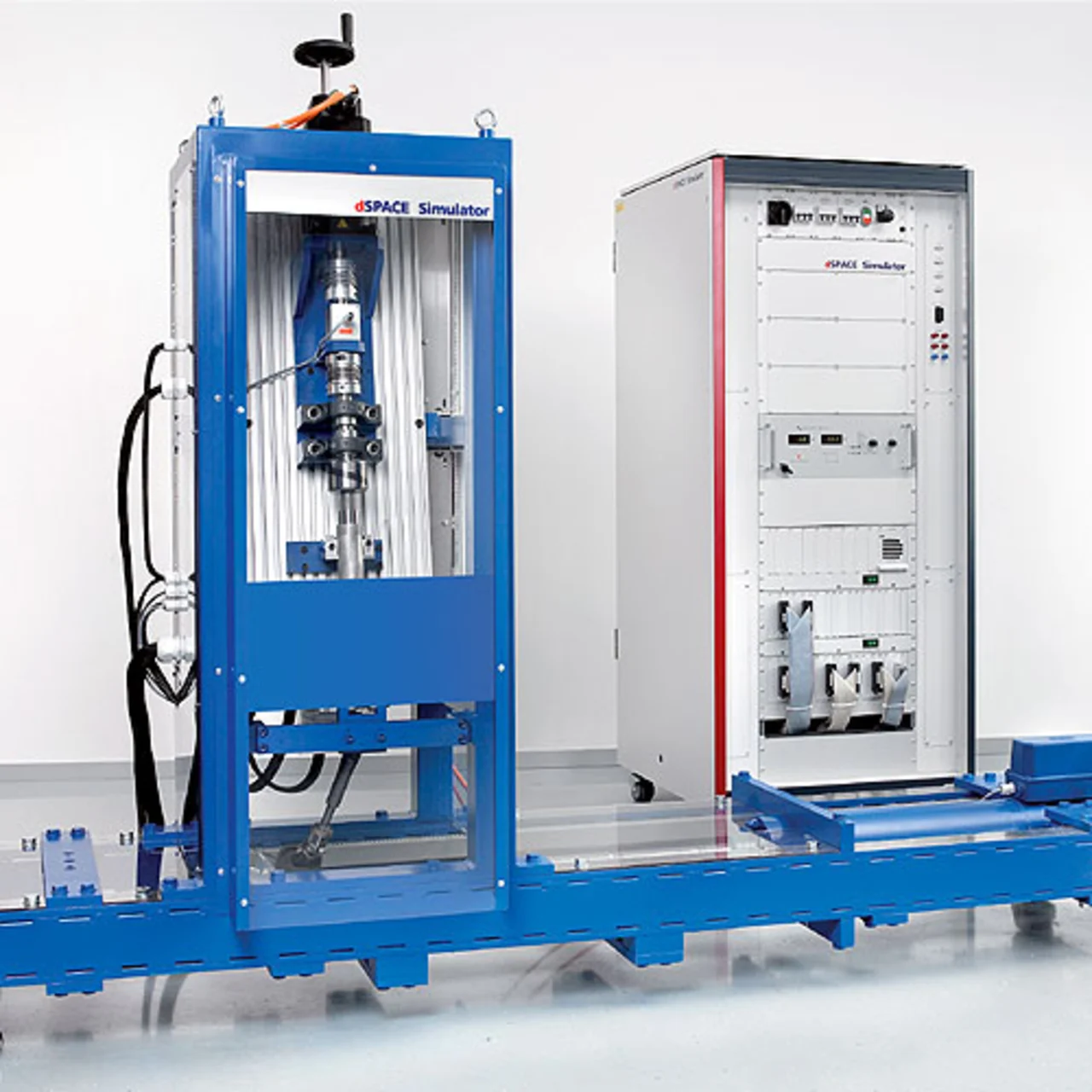

Ein konkret realisierter Prüfstand ist in Bild 4 dargestellt. Das Bild zeigt unter anderem die Bewegungsplattform, in die das ESP-Steuergerät mit integriertem Sensor-Cluster auf einer 3D-Wippe befestigt ist.

Für die bei der HiL-Simulation notwendige Ventilstromerfassung (Valve Signal Detection; VSD) enthält jede der zwölf Aktorspulen einen Hall-Sensor. Auch alle weiteren für den Betrieb notwendigen I/O-Kanäle und Spannungsversorgungen müssen an das ESP-Steuergerät angeschlossen werden. Um die Anforderung der dauerhaften Vorgabe der Gierrate erfüllen zu können, sind alle benötigten elektrischen Verbindungen (auch die interne Versorgung, Sollwerte der Motoren, Ventilströme der VSD, Netzspannung 230 V für die Antriebe etc.) über einen Drehverteiler mit Schleifringen geführt.

Die aufwendigste Prüfstandsvariante schließt die Zahnstange als mechanische Komponente ein (Bild 2). Dies ist z.B. bei EPAS gefordert, bei denen der Elektromotor direkt auf die Zahnstange wirkt und konstruktiv so integriert ist, dass eine Trennung von der Zahnstange schwierig ist. Hierbei muss zur Nachbildung der Radkräfte mittels einer geeigneten linearen Belastungseinrichtung auf die Zahnstange gewirkt werden. Die notwendigen Kräfte betragen 10 kN bis 30 kN bei Verfahrgeschwindigkeiten von 300 bis 500 mm/s. Neben einem soliden und schweren Prüfstandsaufbau bedingt diese Anordnung einen leistungsfähigen Linearantrieb (z.B. Elektrozylinder mit Kugelumlaufspindel). Der mechanische Strang vom fahrerseitigen Belastungsmotor über die vollständige Lenkung bis zum Linearantrieb weist in der Regel eine gewisse mechanische Beweglichkeit, eine geringe Steifigkeit und Endanschläge auf. Diese erschweren die Handhabung des Prüfstands. Eine fehlerhafte Bedienung kann leicht zu einer Beschädigung von Lenkung oder Prüfstandskomponenten führen.

- Mechatronik-Test

- Mechatronik-Test

- Mechatronik-Test

- Mechatronik-Test

- EPAS-HiL-Simulation auf elektrischer Leistungsebene