HiL-Simulation für mechatronische Systeme aus den Bereichen Fahrdynamik und elektrische Servolenkung

Mechatronik-Test

Fortsetzung des Artikels von Teil 1

Mechatronik-Test

Um die Anlage mechanisch nicht zu aufwendig zu gestalten, wurde darauf verzichtet, die Position des Steuergerätes innerhalb der Aufnahme justierbar zu machen. Damit ließe sich erreichen, dass die Sensoren stets im Drehpunkt lägen. So kommt es aber während der Drehbewegung um die xund y-Achsen zu weiteren dynamischen Effekten aufgrund von Zentrifugalkräften. Wie Untersuchungen gezeigt haben, ist deren Einfluss allerdings vernachlässigbar.

Um den Betrieb des HiL-Systems möglichst benutzerfreundlich zu gestalten, ist eine mit Stateflow implementierte Ablaufsteuerung enthalten, welche die Grundeinstellung und die Überwachung der Mechanik übernimmt. Mit dem TargetLink standalone Coder wurde daraus Echtzeit-C-Code generiert und als S-Funktion in das Simulink-Modell integriert.

Zwei Anlagen für ESP-Steuergeräte sind bereits in Betrieb, eine Anlage für ein kombiniertes ESP/EPB-Steuergerät wird derzeit geplant. sj

| Markus Plöger mploeger@dspace.de |

| Dr. Thomas Schulte tschulte@dspace.de |

| Andreas Filgerdamm afilgerdamm@dspace.de |

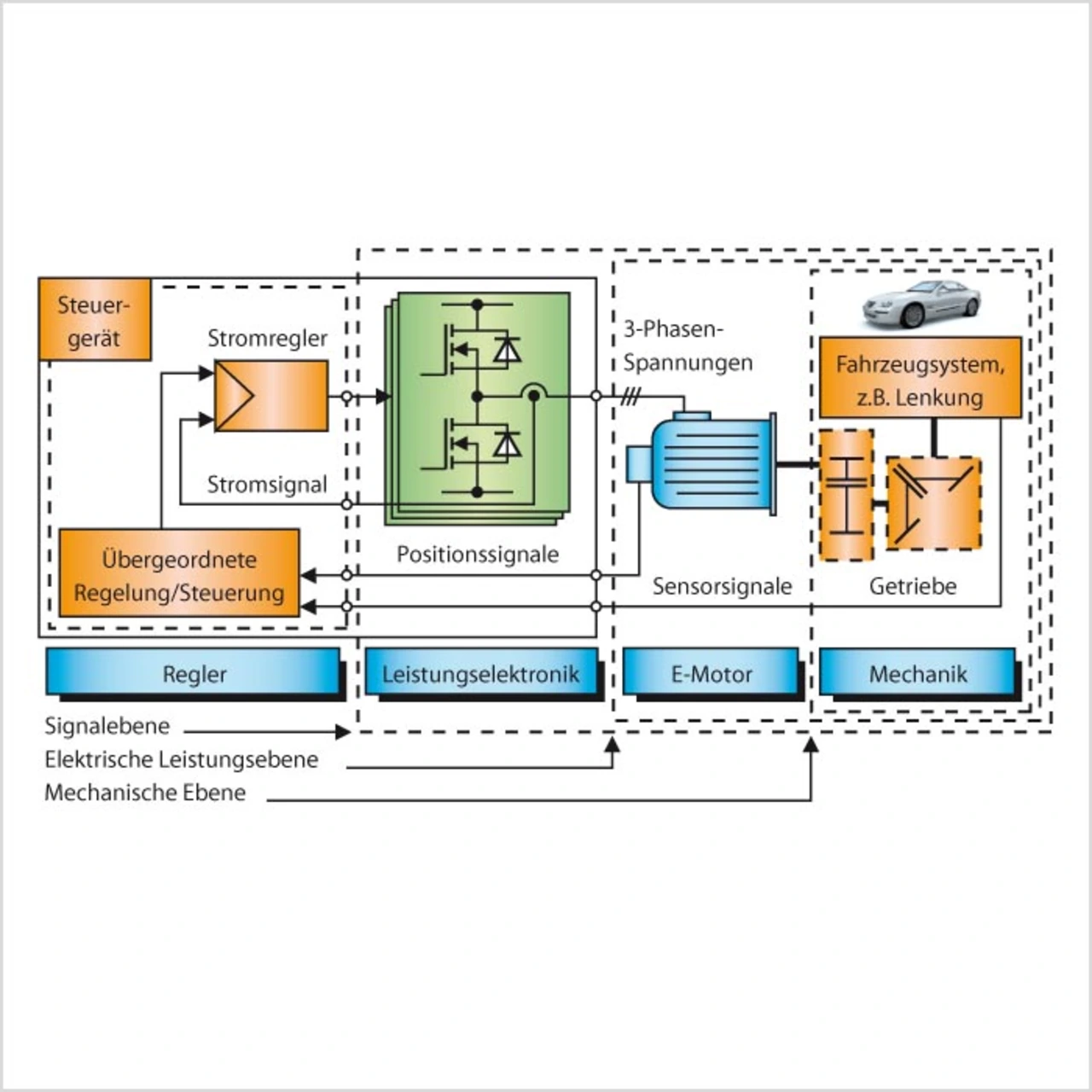

Ein anderes Beispiel, bei dem eine einfache Simulation auf elektrischer Signalebene nicht ohne weiteres möglich ist, ist die HiL-Simulation für elektrische Antriebe, z.B. bei der elektrischen Servolenkung (Electric Power Assisted Steering; EPAS) oder der Überlagerungslenkung (Active Front Steering; AFS). Hier sind verschiedene Schnittstellen zwischen Simulator und Komponente denkbar (Bild 1).

Steuergeräte elektrischer Lenksysteme weisen einen hohen Hardware-Integrationsgrad auf, so dass zumindest bei Seriensteuergeräten eine Trennung von Signalverarbeitung und Leistungselektronik für die HiL-Simulation nicht möglich oder sehr aufwendig ist. Zusätzlich handelt es sich hier in der Regel um Zukaufkomponenten, so dass bei der Integration solcher Steuergeräte in HiL-Simulatoren häufig nur Informationen zu den Schnittstellen vorliegen, nicht aber zu internen Funktionen der Steuergeräte.

Aus den genannten Gründen erfolgt die Integration elektrischer Lenksysteme in HiL-Simulatoren bei Fahrzeugherstellern fast ausschließlich durch mechanische Prüfstände, während die bei HiL-Simulatoren für Hybridantriebe übliche Simulation auf Signalebene lediglich bei Zulieferern möglich ist.

EPAS-HiL-Simulation mit mechanischem Prüfstand

Mechanische Prüfstände für elektrische Lenksysteme unterscheiden sich vorwiegend durch die Schnittstelle zur Lenkung sowie die Art der Belastungseinrichtung. Als einfache Belastungseinrichtungen können bei reinen Integrationstests auch gesteuerte oder ungesteuerte Bremsvorrichtungen verwendet werden. Für die Darstellung realer dynamischer Belastungen bei Funktionstests sind aktive Stellglieder unumgänglich, wobei heute elektrische Antriebe wegen des geringeren Wartungsaufwandes bevorzugt werden.

Bei der einfachsten Prüfstandsvariante wird der Elektromotor des Lenksystems vollständig von seinem Getriebe gelöst und direkt über die Welle an eine Belastungseinrichtung gekoppelt. Der Prüfstandsaufbau ist durch die direkte steife Kopplung sowie die fehlenden Endanschläge gut zu handhaben und regelungstechnisch leicht beherrschbar. Als Belastungsmotoren können im betreffenden Drehmoment-/ Drehzahlbereich kleine bis mittlere industrielle Servoantriebe verwendet werden. Während der Positionssensor integraler Bestandteil des Elektromotors ist, müssen bei diesem System alle weiteren relevanten Sensoren wie der Lenkwinkelsensor und der Sensor für das Fahrerdrehmoment durch den HiL-Simulator nachgebildet werden.

Aufwendigere Prüfstände schließen größere Teile der Lenkmechanik ein. Bei EPAS für kleinere Fahrzeuge wirkt der Elektromotor häufig auf die Lenkstange. Es besteht die Möglichkeit, eine vollständige Lenkstange am Prüfstand zu montieren, wobei durch zwei elektrische Belastungsantriebe jeweils Fahrerlenkwinkel bzw. das durch das Lenkgetriebe übertragene Drehmoment simuliert werden. Ähnliche Anordnungen sind auch beim AFS möglich.

Gesteuert von einem auf dem HiL-Simulator laufenden Echtzeit-Programm können folgende Bewegungen durch die Bewegungsplattform unabhängig voneinander durchgeführt werden:

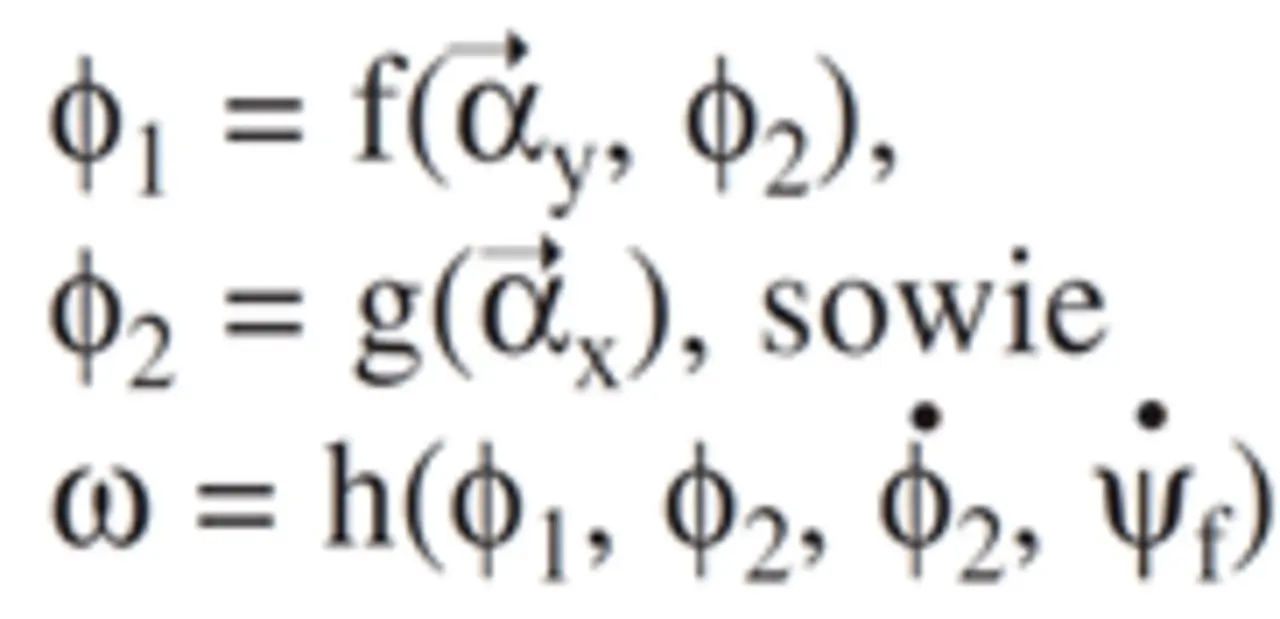

- Drehbewegung von φ1 (Positionsregelung) um die Horizontale auf der x-Achse zur Simulation der Querbeschleunigung αy des Steuergerätes unter Ausnutzung der Schwerkraft.

- Drehbewegung von φ2 (Positionsregelung) um die Horizontale auf der y-Achse zur Simulation der Längsbeschleunigung αx, ebenfalls unter Ausnutzung der Schwerkraft. Die realisierten Winkel φ1 bzw. φ2 liegen im Bereich von ca. ±85°. Hierbei beziehen sich die Beschleunigungen αy bzw. αx auf die Bewegung im Koordinatensystem des Sensor-Clusters, nicht auf die des Fahrzeugs, da das Steuergerät prinzipiell verdreht in das Fahrzeug eingebaut sein kann. Die Begrenzung des Verfahrwegs ist durch berührlose Endschalter sichergestellt. Die Dynamik des Aufbaus erlaubt eine Stellgeschwindigkeit von mindestens ±180°/s und Schwingungsuntersuchungen von ±1° bei 5 Hz auf beiden Achsen.

- Unbegrenzte Drehbewegung mit der Winkelgeschwindigkeit ω (Geschwindigkeitsregelung) um die z-Achse zur Simulation der Gierrate. Die Dynamik des Aufbaus erlaubt eine Drehgeschwindigkeit von mindestens ±180°/s und Schwingungsuntersuchungen von ±1° bei 2 Hz.

Die Sollwerte für die Steuerung der Wippenbewegung kommen aus dem dynamischen Fahrzeugmodell. Im Einzelnen sind dies die Längsbeschleunigung αx_Fzg, die Querbeschleunigung αy_Fzg und die Gierrate ψFzg des Fahrzeugs an der Einbauposition des Sensor-Clusters.

Da das Steuergerät prinzipiell verdreht in das Fahrzeug eingebaut sein kann, werden die Sollwerte der Querund Längsbeschleunigung zunächst in das Koordinatensystem des Sensorclusters transformiert (αx_Fzg, αy_Fzg→ αx, αy). Die Gierrate ψFzg ist von der Sensorposition unabhängig.

Die Bewegung der Plattform berechnet sich aus den Beschleunigungswerten des Sensor-Clusters im Fahrzeugmodell nach den Formeln:

- Mechatronik-Test

- Mechatronik-Test

- Mechatronik-Test

- Mechatronik-Test

- EPAS-HiL-Simulation auf elektrischer Leistungsebene