Energy Backbone für die Stromverteilung

Schienen statt Kabel

Fortsetzung des Artikels von Teil 1

Eine Vielzahl von Verbindungstechniken

Durch eine Vielzahl von intermetallischen Verbindungstechniken gepaart mit diversen Aluminium-Leitungsvarianten ist es gelungen, einen Baukasten zu generieren, der es erlaubt, unterschiedliche Leitungen in allen Kombinationen miteinander zu verbinden. So ließen sich in Zusammenarbeit mit den OEMs die Stärken der jeweiligen Leitungstypen für die verschiedenen Fahrzeugbereiche nutzen und so ein optimiertes Produkt für diese Anforderungen entwickeln.

Der Schlüssel für diesen modularen Aufbau ist die Verbindungstechnik. Hierbei setzt Auto-Kabel auf diverse Reibschweißverfahren. Diese Kaltschweißprozesse ermöglichen eine schnelle und sichere Verbindung von Aluminium mit Buntmetallen sowie Stahl und verhindern ein Anschmelzen der eingesetzten Isolationswerkstoffe. Durch den Einsatz von Schweißtechnologien werden die typischen Probleme beim Crimpen von Aluminium vermieden, welche sich durch eine schnelle Bildung elektrisch nicht leitender Oxidschichten sowie das Fließverhalten des weichen Aluminiums ergeben.

Das Ultraschallschweißen ermöglicht beispielsweise das Verbinden von Aluminiumlitzenleitungen mit dem Energy Backbone oder auch mit entsprechend ausgeformten Kontaktteilen. Hierzu wird die Litzenleitung auf den Aluminiumflachleiter gelegt und mit diesem durch die per Ultraschall hervorgerufene Reibung der einzelne Drähte und Leiter zueinander unter Druckeinwirkung verschweißt. Eine eigens entwickelte Anlagentechnik ermöglicht dabei die Verarbeitung von 10 mm² bis 120 mm² Aluminium-Litzenleitungen. Hierdurch kann die Verbindung der Flachleitung an deren Enden mit der flexiblen Litzenleitung genauso realisiert werden wie die Schaffung zusätzlicher Mittenabgriffe.

So lassen sich mit den intermetallischen Schweißverfahren Kontaktgewindebolzen oder Steckerpins an jede beliebige Stelle einer Flachleitung setzen. Dabei kann man wählen, ob ein Mittelabgang direkt auf die Flachleitung verschweißt wird oder erst später eine zweite Leitung mit einer Schraubverbindung kontaktiert werden soll. Auch eignet sich dieser Bolzen mit einem speziellen Dichtsystem als Karosseriedurchtritt vom Unterboden zum Innenraum oder vom Innen- zum Motorraum.

Zudem ist es möglich, Aluminium-Flachleitungen mit einer Kontaktlasche zu versehen. Durch diese Kontaktlasche ist ein direkter Anschluss der Aluminium-Flachleitung in Sicherungs- und Stromverteilerdosen möglich. Ein neues Rotations-Reib-Punktschweißverfahren schließt die letzte Lücke im Verbindungstechnik-Portfolio, indem es Überlappverbindungen von Aluminium-Flachleitungen ermöglicht und somit den Grundstein etwa für Massekonzepte auf Aluminium-Flachleiterbasis legt.

Verarbeitung von Aluminium-Flachleitungen

Aluminium-Flachleitungen haben ihre Vorteile mittlerweile bei vier europäischen OEMs unter Beweis stellen können. Die Varianz der unterschiedlichen Anwendungen in Design, aber auch in den benötigten Stückzahlen machte hier ein dem jeweiligen Projekt angepasstes Fertigungskonzept notwendig.

Selbst die Fertigung von Aluminium-Flachleitungen für kleinvolumige Baureihen lässt sich im „One-Piece Flow“ realisieren. Dabei werden zuerst die beiden Enden des Aluminiumflachleiters bearbeitet. Die dazu erforderlichen Arbeitsschritte, wie zum Beispiel das Entfernen der Isolation und Kontaktieren der Aluminium-Flachleitungsprofile mit einem geeigneten Anschlussteil, aber auch das Platzieren und Verkleben von Kunststoffgehäusen als Schnittstelle zur Fahrzeugkarosserie mit Hilfe von 6-Achsen-Robotern, werden jeweils in selbst entwickelten, teilautomatisierten Bearbeitungsstationen realisiert. Der Mitarbeiter übernimmt nur noch das Platzieren der Baugruppen in den einzelnen Bearbeitungsstationen sowie den Transport der Aluminium-Flachleitungen zwischen den einzelnen Stationen. Überwacht wird dies durch ein übergeordnetes Qualitätssystem, das die Ausführung der einzelnen Operationen erfasst und bei Unregelmäßigkeiten eine Weiterverarbeitung der betreffenden Baugruppe verhindert.

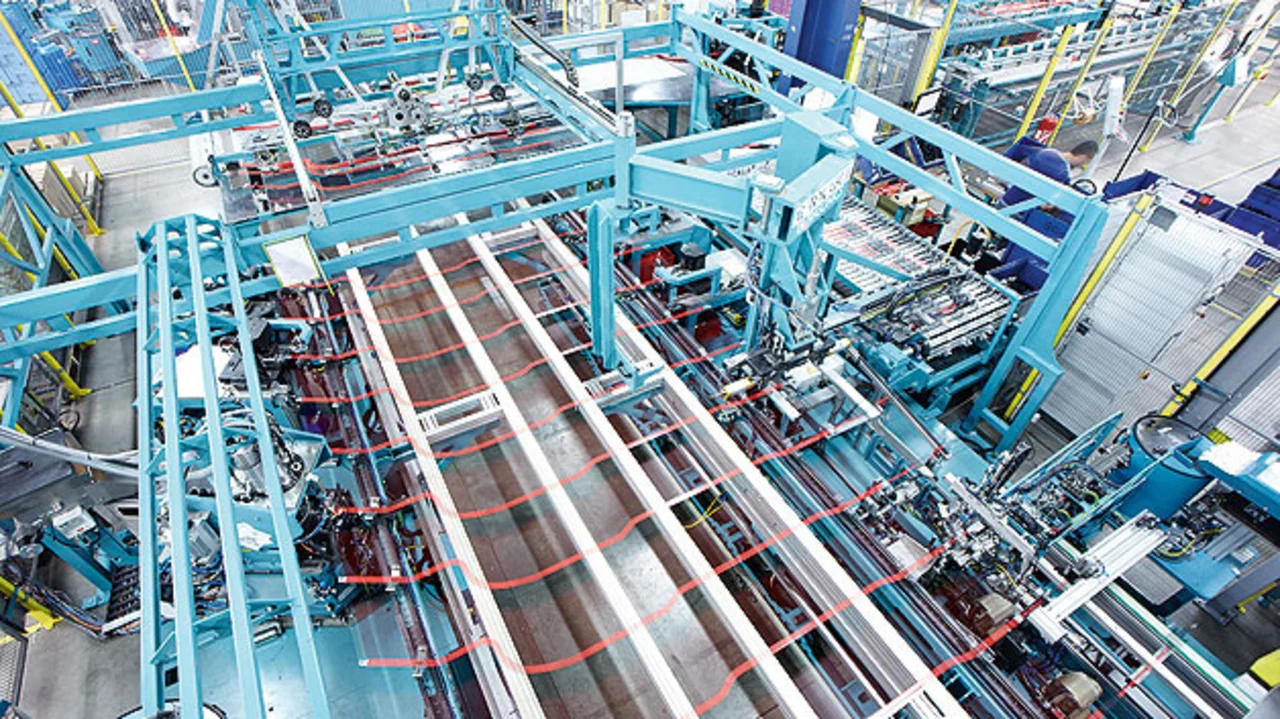

Für Plattformen mit größeren Stückzahlen kann sich hingegen die Fertigung in einer vollautomatisierten Fertigungsstraße rechnen (Bild 3). Dabei gleichen die einzelnen Bearbeitungsstationen denen der manuellen Fertigung, jedoch ist der Transfer der Flachleitungen bei diesen Vollautomaten ebenfalls automatisiert. Die erste Fertigungsstraße für Aluminiumflachleitungen dieser Art wurde bereits 2008 in Betrieb genommen. Hierbei wurde das Augenmerk darauf gelegt, möglichst die gesamte Prozesskette in der Fertigungszelle abzubilden. Dies reicht vom gerade Richten und Schneiden der Flachleitungsmeterware bis bin zum dreidimensionalen Biegen der Leitungen. Die ca. 700 m² in Anspruch nehmende Fertigungsstraße muss dazu lediglich mit den Spulen der entsprechenden Meterwaren sowie den einzelnen Komponenten beladen werden, um in einem 15-Sekunden-Takt kontaktierte und gebogene Leitungen für die Endkonfektion zur Verfügung zu stellen. Mittlerweile konnten die hier gesammelten Erfahrungen bereits in der dritten Anlage dieser Art genutzt werden, welche im Sommer dieses Jahres die Serienproduktion aufnimmt.

Das Biegen der Flachleitungen erfolgt dabei immer in zwei Stufen. Zuerst wird die Leitung in der flachen Ebene (X- und Y-Achse) gebogen und durchläuft so die einzelnen Bearbeitungsschritte. Die letzte Biegung in Z-Achse, welche der Leitung erst ihren dreidimensionalen Charakter und den letztendlich perfekten Sitz im oder am Fahrzeug ermöglicht, erfolgt erst unmittelbar vor der Endkonfektion. Bei der Endkonfektion werden je nach Bedarf zeitaufwändige Arbeiten teilautomatisiert und das Produkt anschließend über ein Kamerasystem überprüft. So wird sichergestellt, dass immer die richtigen Bauteile an der richtigen Position vorhanden sind.

Nach der Endkonfektion werden die Aluminium-Flachleitungen für den Versand verpackt. Dies geschieht je nach Leitungsausprägung entweder in speziellen Transportbehältern oder auch in Standardbehältern bis hin zu einfachen Gitterboxen. Bei allen Verpackungsarten erhöht sich jedoch die Packungsdichte (Anzahl der Leitungen pro Verpackungseinheit) deutlich gegenüber konventionellen flexiblen Leitungsaufbauten.

Anwendungsgebiet 48-V-Bordnetz

Eine geradezu ideale Anwendung für den Energy Backbone stellen die neuen 48-V-Bordnetze dar, welche zur Zeit bei den OEMs entwickelt werden. Dabei werden elektrische Verbraucher, die einen großen Strombedarf aufweisen, in Zukunft über ein zusätzliches Bordnetz mit einer Spannung von 48 V versorgt. Da die Spannungsebenen voneinander getrennt sind, ergeben sich hier zusätzliche Massepfade und entsprechend mehr Leitungen.

A propos Masse: Da immer mehr Karosserieteile aus nicht leitenden Kunststoffen bzw. Kohlefaser bestehen, werden bei solchen Fahrzeugen bereits unisolierte Aluminium-Stromschienen als Masserückführung in die Fahrzeuge eingeklebt. Die klassische Stahlkarosserie ist als Masserückführung oder Abschirmung dort keine sichere Alternative mehr. Verlegt man nun geschickt die Plus- und die Minusleitung als Paket übereinander, eliminieren sich auch elektrische Störungen, was wiederum eine Verlegung der Flachkabel im Innenraum ermöglicht. Gehen wir einen Schritt weiter in Richtung Zukunft und damit das autonome Fahren, werden wir aus sicherheitsrelevanten Aspekten einige redundante Leitungen und Energiespeicher im Fahrzeug wiederfinden. Spätestens hierbei explodiert das heutige Konzept Kabelbaum und es muss über eine intelligente Energieverteilung und Verlegung nachgedacht werden. Eine Art Ringleitung mit mindestens zwei Energiespeichern und steuerbaren Halbleitern statt reagierender Schmelzsicherungen werden hier den Energiebedarf sicher regeln. Spannende Aussichten für die Bordnetzentwicklung also.

Die Autoren

| Dipl.-Ing. (FH) Sebastian Martens |

|---|

| begann nach Abschluss des Studiums zum Diplom-Ingenieur Mechatronik an der Hochschule Niederrhein und Bachelor of Engineering Elektrotechniek an den Fonty Hogescholen Venlo (NL) seine berufliche Laufbahn 2006 bei der Auto-Kabel Management GmbH als Entwicklungsingenieur für Aluminium-Verbindungstechniken. Seit 2009 ist er im Produktmanagement Aluminium tätig und stellvertretender Abteilungsleiter der Abteilung Systemintegration. 2015 hat Martens die Teamleitung „Advanced Connection Technology“ übernommen. |

| Dipl.-Ing. (FH) Martin Schloms |

|---|

| hat an der Fachhochschule Aachen studiert. Bei der Auto-Kabel Management GmbH begann er 1998 seine berufliche Laufbahn als Entwicklungsingenieur für Verbindungstechniken und leitet seit 2008 die Abteilung Systemintegration im Bereich F&E. Seit 2010 ist er weiterhin für das Produkt- und Programm-Management der Leitungssätze verantwortlich. Seit 2015 leitet er die Abteilung „R&D/Engineering“ mit dem stärkeren Fokus auf R&D. |

- Schienen statt Kabel

- Eine Vielzahl von Verbindungstechniken