Automotive-Qualität über AEC-Q100/101 hinaus sicherstellen

Paradigmenwechsel bei der Bauteil-Qualifizierung

Fortsetzung des Artikels von Teil 3

Paradigmenwechsel bei der Bauteil-Qualifizierung

Ein weiterer Aspekt, der zu berücksichtigen ist, ist die Qualifikation und der Freigabeprozess von Automotive-Komponenten. Während die Anzahl der Autos zwischen 1995 und 2008 um 144 Prozent stieg, erzielte der Halbleiteranteil ein Wachstum von 425 Prozent. Um mit der zunehmenden Komplexität der elektronischen Systeme Schritt halten zu können und um ein annehmbares Qualitätsniveau zu erreichen, ist ein neuer Ansatz für die Qualifikation notwendig.

Jobangebote+ passend zum Thema

Um die Einschränkungen der heutigen Prozesse besser zu verstehen, werfen wir kurz einen Blick in die Geschichte. Während des Zweiten Weltkriegs stand das US-Militär vor der Aufgabe, die Qualität der Munition abzuschätzen. Da diese nur einmal getestet werden kann, wurde eine statistische Untersuchungsmethode namens „Lot Acceptance Criteria“ entwickelt. Von jedem Produktions-Los wurde eine bestimmte Anzahl von Stichproben getestet und die Lieferung nur bei bestandener Prüfung akzeptiert. Da in den 1960er Jahren die Garantiekosten für die US-amerikanischen Automobil-Hersteller auf einen inakzeptablen Wert stiegen, wurde dort das ebenfalls auf den „Test-to-Pass“-Kriterien einer Stichprobenmenge basierende Q101-Handbuch entwickelt. Im Oktober 1988 wurde der Standard SAE-J1879 freigegeben und ist bis heute verbreitet. Die standardisierten Testmethoden und Annahmekriterien erlauben das Erreichen einer Zuverlässigkeit im Bereich von 95 Prozent, was einer Ausfallrate unter oder gleich 50 000 ppm entspricht.

Konventionelle Zuverlässigkeitstests sind unzureichend

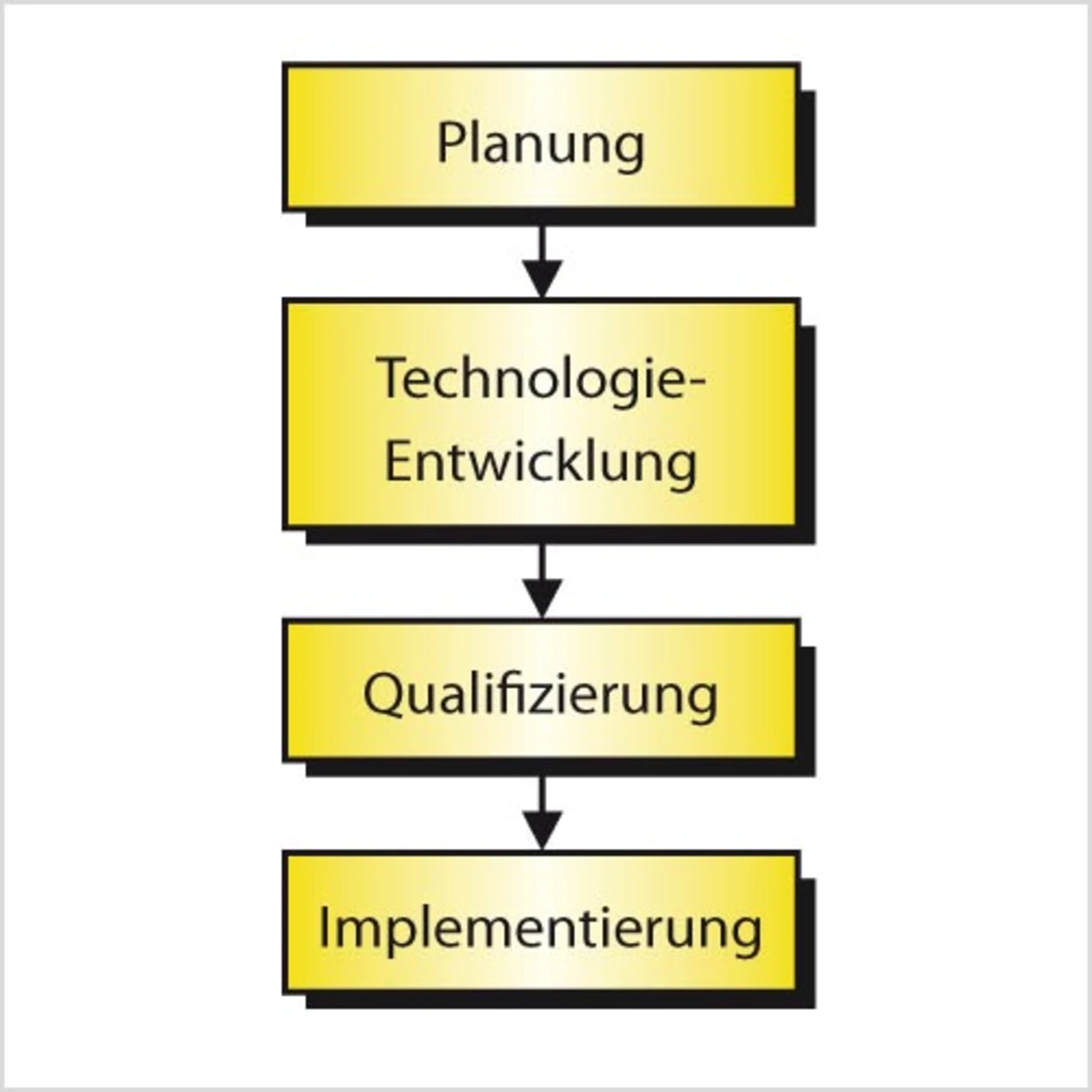

Um diese Einschränkungen der AECQ100/ 101 zu umgehen und eine Null-Fehler-Strategie zu unterstützen, startete Fairchild bereits im Jahr 2004 eine BIR-Initiative (Built-In-Reliability). Der konventionelle Ansatz für die Zuverlässigkeitsqualifikation von Fairchild Semiconductor basiert auf den bestehenden Industriestandards JEDEC (JESD47) und AEC (AECQ100/ 101). In Bild 3 ist der konventionelle Ansatz für die Produktentwicklung entsprechend der APQP-Methodik (QS9000/TS16949, Advanced Product Quality Planning) dargestellt.

Zuverlässigkeitstests erfolgen hauptsächlich in der Qualifikationsphase und entsprechen einer Go-/Nogo-Zertifizierung. Damit wird aber lediglich bescheinigt, dass ein gewisser Standard erfüllt wird – allerdings ist dabei die Stichprobenauswahl unzureichend. Entsprechend AEC-Q101 wird eine Stichprobengröße von 77 aus jeweils drei Losen benötigt. Wenn alle Bauteile den Test bestehen, bestätigt dies aber nur, dass ein Qualitätsniveau von 1000 ppm nicht merklich überschritten wird. Um ein Niveau von 100 ppm mit einer statistischen Sicherheit von 95 Prozent zu verifizieren, müssten 30 000 Bauteile den Zuverlässigkeitstest durchlaufen. Damit ist dieser Ansatz gänzlich unpraktikabel. Außerdem werden selbst bei noch höheren Stichprobenzahlen die jeweiligen potentiellen Ausfallmechanismen kaum berücksichtigt.

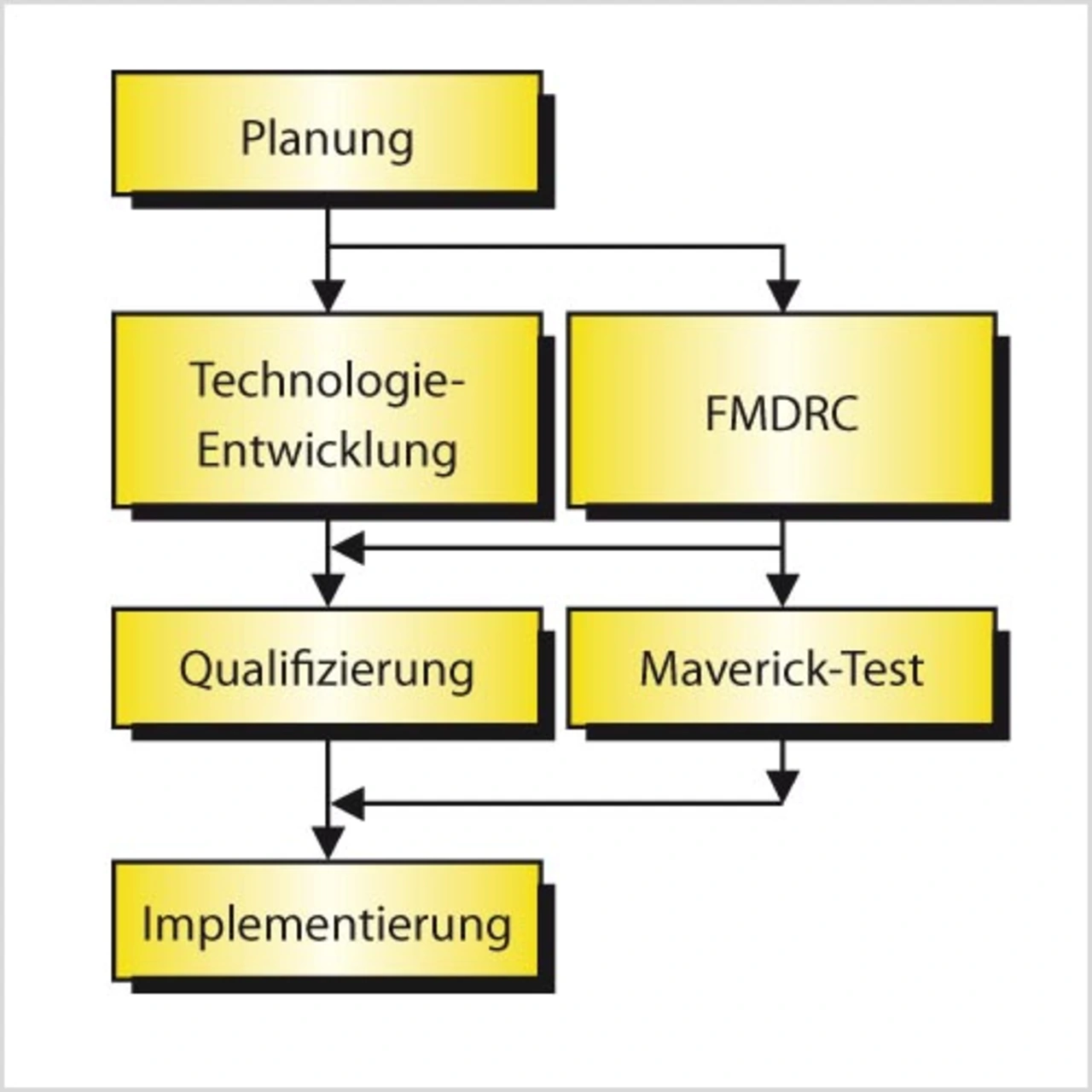

Der Built-In-Reliability-Ansatz von Fairchild integriert zusätzlich eine Prozedur namens „Failure Mechanism Driven Reliability Characterization“ (FMDRC) in den Prozess der Technologieentwicklung und bezieht auch die Ausreißer-Testkriterien (Maverick-Test) in die bestehenden Testprogramme mit ein. Das primäre Ziel einer integrierten Zuverlässigkeit ist es sicherzustellen, dass alle entwickelten Produkte über die gesamte Nutzungsdauer fehlerfrei funktionieren. Der verbesserte BIR-Ablauf mit FMDRC ist in Bild 4 dargestellt.

Hierzu ist ein Paradigmenwechsel von „Test-to-Pass“ nach „Test-to-Fail“ notwendig. FMDRC startet mit dem Einsatzprofil, das die Anforderungen der Kundenanwendung definiert. Der Fokus liegt dabei auf einer proaktiven Identifizierung der potentiellen Ausfallmechanismen und dem Einsatz von Zuverlässigkeitstests auf Wafer- und Baugruppenebene, um die Prozessrobustheit für die identifizierten Ausfallmechanismen zu bestimmen. Dies ergänzt die standardmäßige Prozessentwicklung und die statistische Charakterisierung, die erforderlich ist, um sicherzustellen, dass der entwickelte Prozess mit den jeweiligen Materialien herstellbar und prinzipiell fehlerfrei ist.

Schließlich werden noch konventionelle stress-orientierte Zuverlässigkeitstests wie AEC-Q100/101 während der Qualifikationsphase durchgeführt, um zu dokumentieren, dass die entwickelte Technologie den Anforderungen der Industriestandards entspricht oder diese sogar mehr als erfüllt. Dies ist nach wie vor eine obligatorische Anforderung seitens der Kunden.

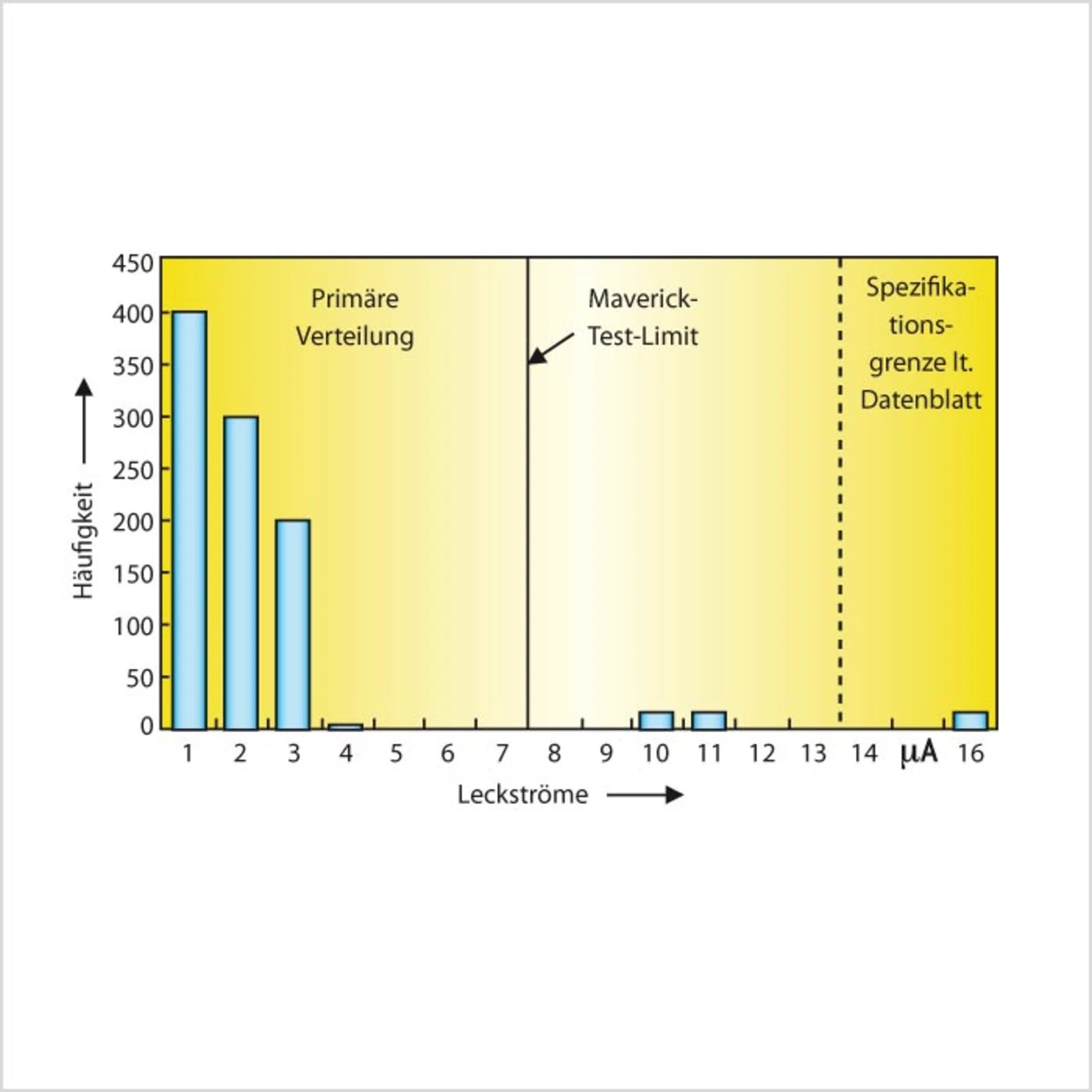

Bei der Analyse historischer Daten haben sich gewisse Hinweise ergeben, dass Produkte, die eine höhere interne Testausbeute erreichen, tendenziell eine höhere Zuverlässigkeit im Feldeinsatz aufweisen. Im Zuge des Maverick-Tests werden statistisch engere Testgrenzwerte beim internen Wafer-Test und dem Test nach der Endmontage angesetzt. Durch diese strafferen Testgrenzwerte werden statistische Ausreißer entfernt, die normalerweise noch innerhalb der im Datenblatt festgeschriebenen Grenzwerte liegen (Bild 5). Oftmals zeigen diese Ausreißer eine Qualitätsanomalie, welche die Zuverlässigkeit im Feld gefährden kann. Die Auswirkung auf die interne Testausbeute ist gering, aber fragwürdige Ausreißer werden somit ausgesondert und nicht an die Kunden ausgeliefert. Dies stellt sicher, dass das getestete Produkt nicht nur die veröffentlichte Datenblattspezifikation erfüllt, sondern dass nur wirklich einwandfreie Produkte auf den Markt kommen.

- Paradigmenwechsel bei der Bauteil-Qualifizierung

- Paradigmenwechsel bei der Bauteil-Qualifizierung

- Mixed-Mode-Simulation kombiniert Bauteil-Modell und dessen interne Struktur

- Paradigmenwechsel bei der Bauteil-Qualifizierung

- Paradigmenwechsel bei der Bauteil-Qualifizierung