Embedded-KI im Powertrain

KI-Prognosen können Leben retten

Intelligente Datenauswertung direkt am Sensor entlastet das Fahrzeugnetzwerk und ermöglicht eine sichere Überwachung kritischer Komponenten – damit Gefahrensituationen gar nicht erst entstehen. Selbst großen Datenmengen lassen sich inzwischen dezentral und mit knappen Ressourcen bewältigen.

Mit der Elektrifizierung des Fahrzeugantriebs wird der gesamte Antriebsstrang übersichtlicher. Zugleich bedeutet es auch, dass die verbliebenen Hauptkomponenten stärker beansprucht werden, da das Drehmoment größer respektive dynamischer wird. Davon betroffen ist nicht nur der Elektroantrieb selbst, sondern auch Achsen, Lager, Gelenke, Bremsen sowie Zwischengetriebe. Um vorzeitigem oder überraschendem Ausfall vorzubeugen, der auch lebensgefährlich sein kann, macht es Sinn, diese Komponenten umfassend zu überwachen. Je mehr Sensoren im Fahrzeug eingesetzt werden, umso größer sind die Anforderungen an die Verarbeitung der von ihnen erhobenen Daten in Bezug auf Robustheit, Datenmenge und Verarbeitungszeit. Insbesondere sicherheitsrelevante Funktionen erfordern dabei minimale bis keine Latenzzeiten. Hier kommt der sensorisch-dezentrale Embedded-KI-Ansatz ins Spiel.

Es spricht vieles dafür, nicht alle Sensordaten zentral zu verarbeiten, sondern die Verarbeitung wo immer möglich an die Quelle auszulagern. Für solche Zwecke eignet sich Embedded-KI ganz besonders, denn in diesem Fall sitzt die künstliche Intelligenz zusammen mit dem Sensor auf der gleichen Platine, die meistens nur wenige Zentimeter groß ist. Selbst große Datenmengen können hier vor Ort und in Echtzeit verarbeitet werden, sodass nur noch die Analyseauswertungen an die ECU weitergegeben werden müssen. Dies ermöglicht eine höhere Analysetiefe, die noch mehr Aufschlüsse aus den Daten erlaubt respektive günstigere Sensoren wertvoller macht.

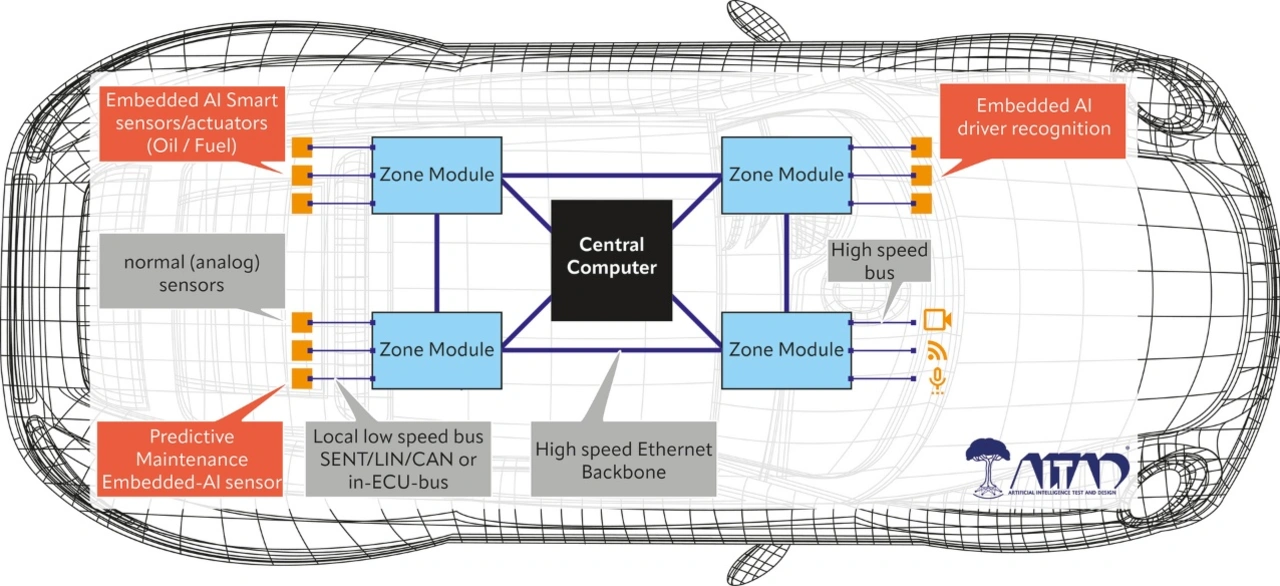

Architekturen (Bild 1) in jedem Fall mehr Aufgaben bekommt (u. a. auch ADAS). Im Unterschied zur dezentralen Vorverarbeitung (Edge-AI) übernimmt die erst seit wenigen Jahren in der Praxis gängige Embedded-KI die komplette Verarbeitung der Sensordaten. Damit ist eine sichere Autarkie ohne Netzwerkanbindung erreicht. Embedded-KI muss dabei mit beschränkten Ressourcen betreffend Stromversorgung, Rechen- und Speicherleistung auskommen. Zudem darf sie oft auch nur wenige Euro kosten. Entsprechende Komponenten erfassen und verarbeiten die Daten sofort und können darauf innerhalb von Millisekunden reagieren, diese Echtzeitfähigkeit ist ein absolutes Muss bei vielen sicherheitsrelevanten Automotive-Anwendungen.

Predictive Maintenance und Sicherheitssysteme

Embedded-KI kann in den unterschiedlichsten Fokusfeldern im Fahrzeug zum Einsatz kommen, zum Beispiel um bestehende Sensoren »upzugraden« und deren Daten tiefer auszuwerten. Oder auch im Driver Monitoring – wo von der Müdigkeitserkennung bis hin zur komplexen Insassenerkennung zwecks höherer Sicherheit und gesteigertem Komfort viele Use Cases denkbar sind. Der vorliegende Artikel konzentriert sich jedoch insbesondere auf das Thema Predictive Maintenance im Powertrain. Dabei geht es in der Praxis um die Überwachung des Gesundheitszustands der Hauptverschleißkomponenten mit dem Ziel, mögliche Schäden schon lange vor deren Auftreten zu erkennen. Dies dient nicht nur unmittelbar der Insassensicherheit oder dem planbaren Service, sondern kann auch über den jeweils aktuellen Wert des Fahrzeugs eine objektive Auskunft geben.

Die Embedded-KI-Sensoren, die im Antriebsstrang eingesetzt werden, werten meist direkt Körperschall, Schall oder Ultraschall aus. Manchmal werden auch zwecks höherer Robustheit hochaufgelöste Temperatur- oder Infrarotwerte oder die Strom- und HAL-Werte des Antriebs hinzugezogen. In besonderen Fällen, beispielsweise bei eingeschränktem Bauraum, in denen auf indirekte Methoden gesetzt werden muss, stehen mittlerweile im einstelligen Eurobereich Time-of-Flight-Lasersensoren oder integrierte Radare zu Verfügung, die selbst aus der Entfernung noch mikrometerkleine Bewegungen eines Bauelements detektieren können.

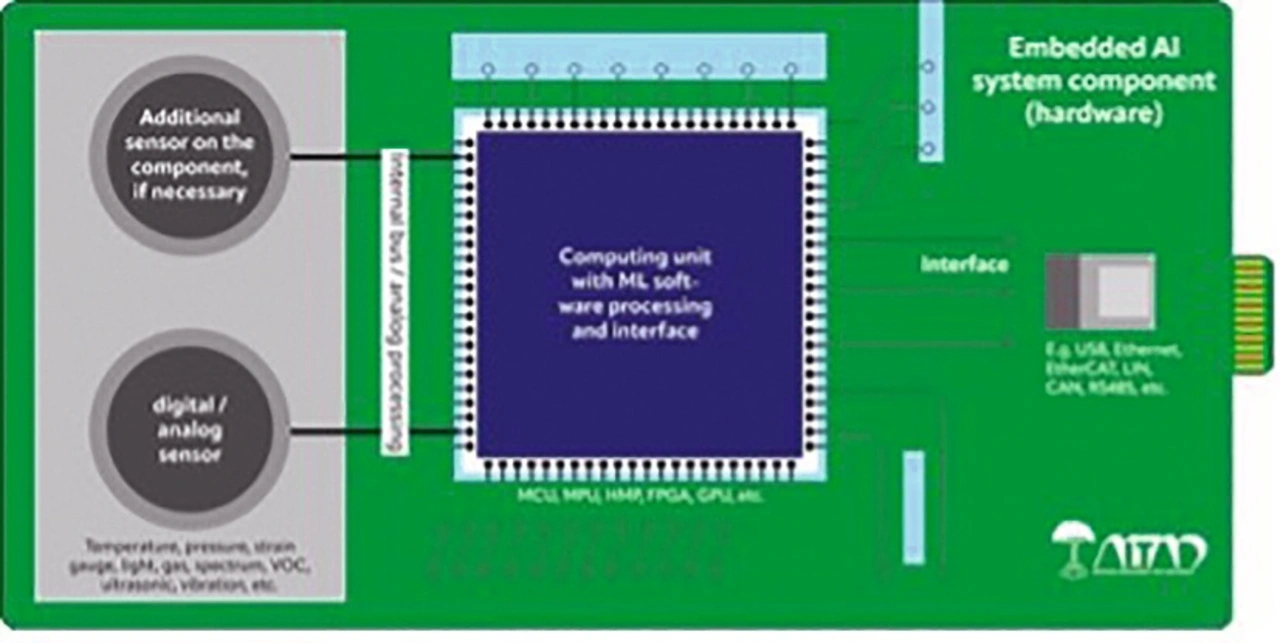

Die Datenmengen, die für eine solch frühzeitige Verschleißüberwachung (Monate bis Betriebsminuten im Voraus) erforderlich sind, sind enorm: Es wird sich niemals lohnen, hoch abgetastete Ultraschalldaten zum Hauptsteuergerät zu senden und dort möglichst zentral mit viel Rechenressourcen zu verarbeiten – hierfür wären sowohl der Sensor als auch das Bussystem deutlich kostspieliger. Stattdessen werten günstige, autarke Embedded-KI-Sensoren einen Millisekunden-Datenabschnitt noch im Arbeitsspeicher (RAM) aus, und das Machine-Learning-Modell mitsamt Pre- und Postprocessing (Bild 2) ermittelt daraus ein probabilistisches Ergebnis (sog. Score, ähnlich einer Benotung).

Dies wird in Echtzeit mit immer neuen Datenabschnitten wiederholt, wobei bereits ausgewertete Daten gelöscht werden. Nur die Scores bleiben erhalten und sorgen für ein regelmäßige Info an die zuständige ECU, beispielsweise bei einer häufig erkannten Verschleiß-Anomalie. Auch reduzierte Datenströme oder Durchschnittswerte können, wo sinnvoll, weitergegeben werden. Ob das Fahrzeugsystem dies dem Fahrer anzeigt oder nur dem Servicetechniker, obliegt der Entscheidung des Herstellers und hängt nicht vom Sensorknoten ab.

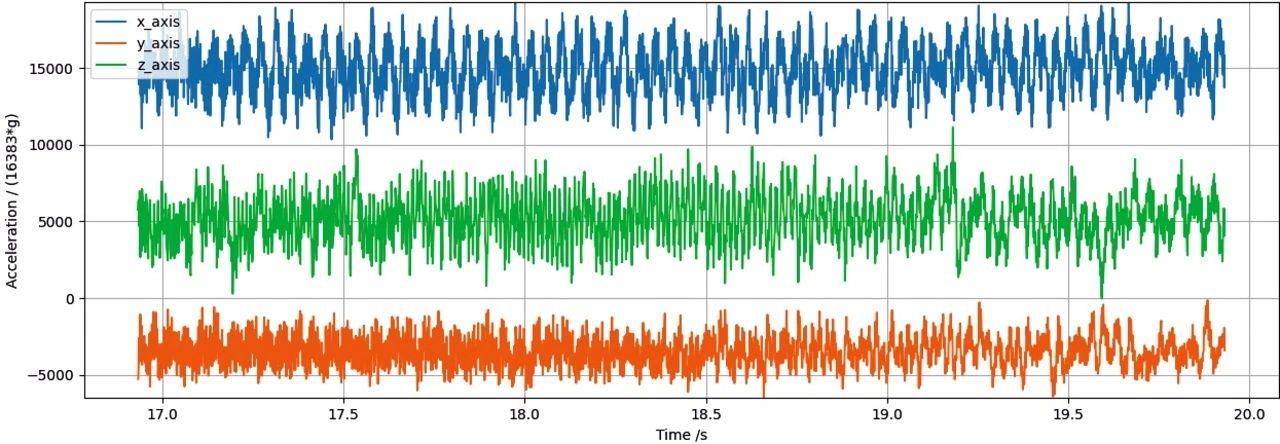

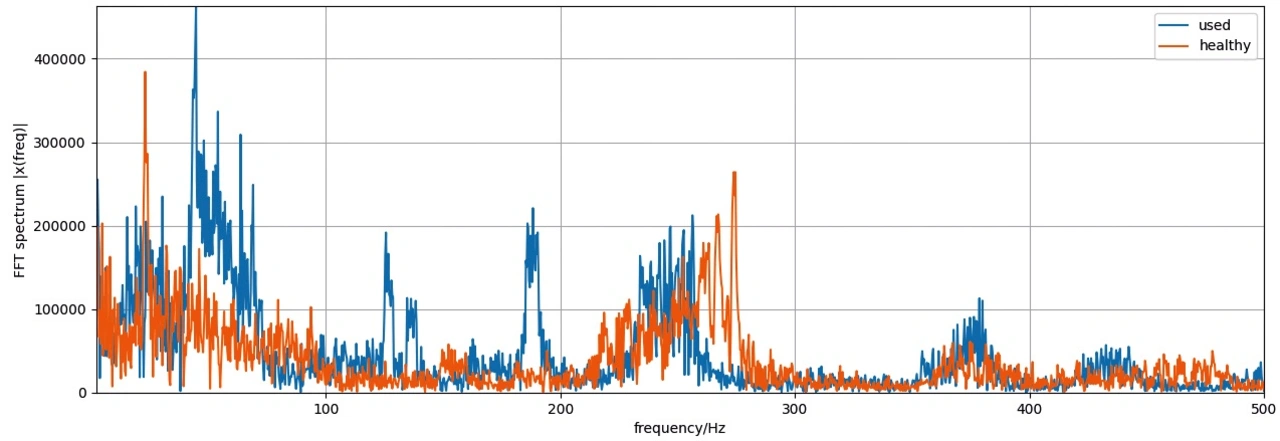

Doch was bedeutet Predictive Maintenance mit Embedded-KI eigentlich genau? Dazu folgender Use Case: Das Hinterachsgetriebe (HAG) im Antriebsstrang neigt regelmäßig zu Verschleiß und bisher unvorhersehbaren Brüchen. Mit einem Vibrationssensor werden die Daten neuer HAGs und gebrauchter HAGs in verschiedenen Verschleißzuständen gemessen, zunächst mit Varianzen auf Prüfstand und später im dynamischen Fahrbetrieb. Bei der Auswertung dieser Messungen zeigt sich, dass sich die Datenmuster der Wellen je nach Zustand unterscheiden (Bild 3 a/b). Die Messdaten werden im nächsten Schritt verwendet, um das eigens dafür entwickelte KI-Modell samt Pre- und Postprocessings auf großen Servern zu trainieren, bis die KI in der Lage ist, die unterschiedlichen Verschleißzustände voneinander zu unterscheiden.

Im einfachsten Fall wird so eine True/False-Erkennung im Sinne von »in Ordnung« oder »nicht in Ordnung« ermöglicht. Je mehr Daten aus unterschiedlichen Verschleißzuständen zur Verfügung stehen, umso genauer kann die KI den aktuellen Zustand der Welle beurteilen und eine Vorhersage für die Restlebenszeit treffen. Unter anderem können hierbei, da Realdaten teuer sind, auch generative KI-Ansätze gewählt werden, um ein Vielfaches an Daten zu erhalten (sog. Enhanced Augmentation). Damit wird es möglich, die betroffene Welle auszutauschen, bevor der Worst Case eintritt. So lassen sich potenziell lebensbedrohliche Situationen vermeiden.

Datengetriebene Entwicklung und Transformation

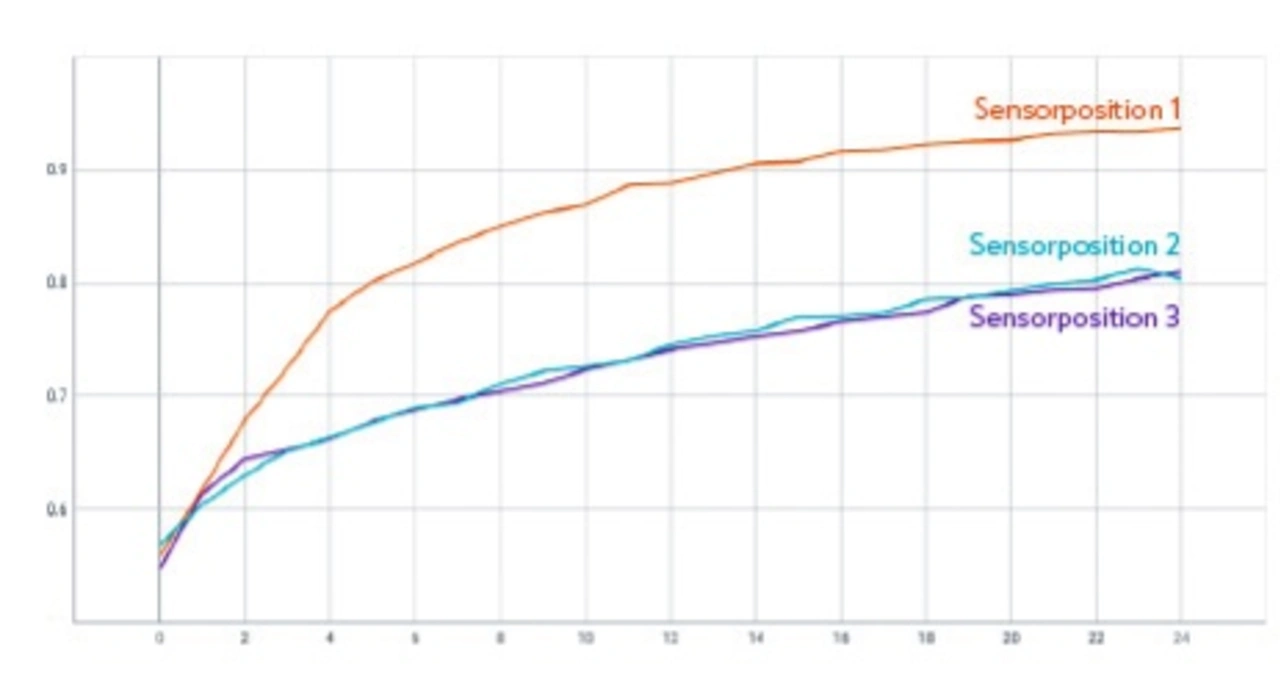

Um die Daten möglichst optimal erfassen zu können, spielt beispielsweise nicht nur die Art, Auflösung und Sampling-Rate eines Sensors eine Rolle, sondern auch die Position. Daher müssen bei der Entwicklung immer verschiedene Sensorpositionen getestet werden, um die besten Ergebnisse zu erzielen, was bei KI auch automatisiert-datengetrieben erledigt werden kann (Bild 4). Und nicht zuletzt muss der Sensor auch an den verfügbaren Bauraum abgepasst werden.

Beim Training der KI ist darauf zu achten, dass die Daten sorgfältig betrachtet werden, um Artefakte auszuschließen. So müssen Daten aus möglichst vielen Betriebszuständen und unterschiedlichen Gesundheitszuständen des Bauteils erhoben werden, damit die KI zu möglichst genauen Ergebnissen kommt. Dann ist die Embedded-KI robust bei allen Nutzungssituationen und Fertigungsvarianzen.

Wenn das KI-Modell schließlich auf dem großen System robust funktioniert, kommt der schwierigste und Know-how-reichste Schritt: die Anpassung auf das Zielsystem.

Gerade bei großen Stückzahlen muss das Zielsystem möglichst kostengünstig sein, daher werden Sensoren und Halbleiter verwendet, die trotz geringsten Ressourcenbedarfs entsprechende Erkennungsleistungen ermöglichen. Das KI-Modell selbst wird mit verschiedenen Techniken (wie z. B. Quantisierung, Pruning, Nutzung von SIMD, Einsatz von DMAs/NPUs) schließlich so »geschrumpft«, dass es auf einem minimalistischen System lauffähig ist.

Die Erfahrungen bei der HAG-Überwachung sind auch auf andere Komponenten des Antriebsstrangs übertragbar. So lassen sich Achsen, Wellen, Lager und Bremsen mithilfe von Embedded-KI-Sensoren überwachen und frühzeitige Vorhersagen über deren künftigen Gesundheitszustand treffen.

Grundsätzlich lassen sich mithilfe einer datengetriebenen Entwicklung große Erfolge in Bezug auf die Vorhersagbarkeit von Materialverschleiß erzielen. So können ungeplante Fahrzeugpannen oder sogar Unfälle, die auf Materialverschleiß rückführbar sind, vermieden werden und manchmal sogar Leben retten. Früher oder später wird diese Vorgehensweise zur Normalität und damit auch zur Zertifizierungsnorm werden.