Elektromobilität

Die richtige Ladestation für den richtigen Ort

Fortsetzung des Artikels von Teil 1

Die richtige Ladestation für den richtigen Ort

Forschungsorientierte Unternehmen sind auf eine genaue Dokumentation der Daten des Ladeprozesses angewiesen - sei es zu Simulations- oder Qualitätssicherungszwecken oder zur Fehleranalyse. Insgesamt werden im F&E-Bereich viel mehr Daten ggf. auch mit höherer Genauigkeit erfasst, als für den Durchschnittsnutzer relevant sind: von den allgemeinen Angaben aus dem jeweiligen Testumfeld wie Fahrername, Fahrzeug, Temperatur und Laufleistung bis hin zu ladebezogenen Informationen wie Start- und Endzeitpunkt sowie Ladeenergie. Dazu müssen die Datensätze mit vielen Feldern ausgestattet sein, die nicht automatisch ausgelesen, sondern per Hand eingegeben werden. Darüber hinaus ist ein permanenter Transfer aller Daten notwendig, damit sie zeitnah für die Auswertung und Weiterverarbeitung zur Verfügung stehen. Die Übertragung kann über verschiedene Schnittstellen und Protokolle erfolgen, z.B. über OCPP, VPN, per SMS, via Kabel, wireless oder direkt zu einem SQL-Server.

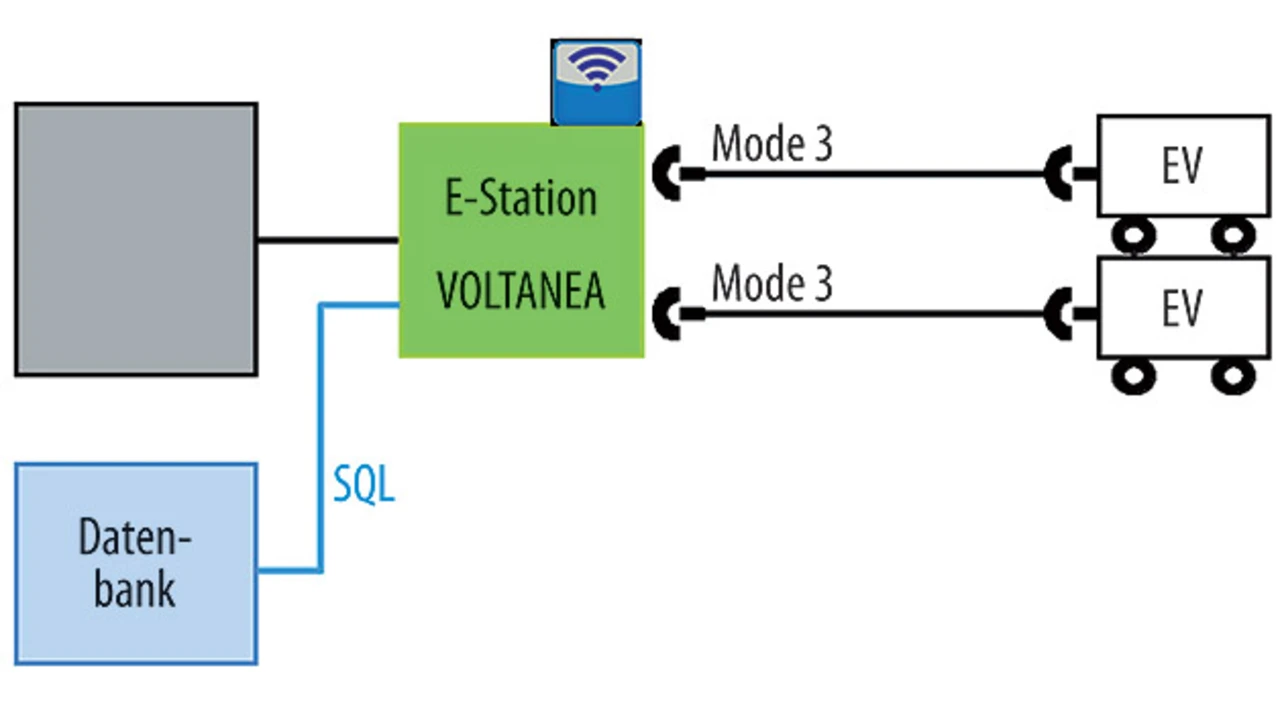

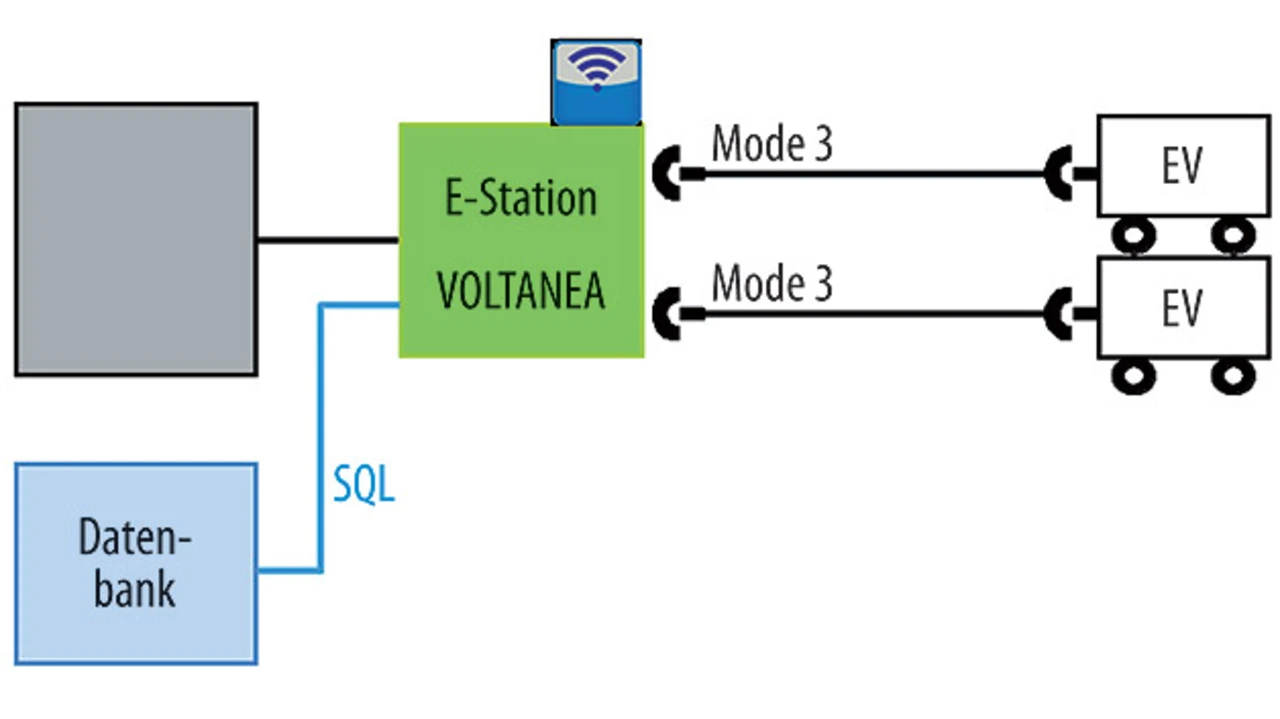

Diese Anforderungen erfüllt z.B. die Ladesäule Voltanea 600 (Bild 1): Sie bietet den Bauraum, der für die Datenerfassung und weitere Anforderungen in der F&E nötig ist. In der Regel identifiziert sich der Nutzer durch ein RFID-Medium oder eine PIN. Um den Ladevorgang zu starten bzw. zu beenden, ist eine Zwangsabfrage verschiedener Daten vorgesehen. Datenerfassungssysteme fassen die physikalischen Daten und Nutzereingaben in Datensätzen zusammen. Die Daten werden in der integrierten Steuerung in einem Ringspeicher abgelegt. Sie können sowohl direkt, z.B. in einem SQL-Server, weiterverarbeitet oder periodisch ausgelesen werden. Dafür stehen verschiedene Funktionen zur Verfügung - vom Netzwerkanschluss bis zu diversen Internet- oder Mail-Funktionen (Bild 2). Eine spezielle SD-Karte in der Steuerung ermöglicht nachträgliche Programm- und Parameteränderungen.

Fest installierte Lösungen wie die Voltanea 600 sind überall dort empfehlenswert, wo Elektrofahrzeuge im Langzeitbetrieb getestet und bezüglich ihrer Reaktion auf Ladezyklen geprüft werden.

In Werkstätten, Laborhallen oder Montagehallen hingegen steht weniger die Identifikation oder Datenerfassung im Vordergrund; gefordert sind pragmatische, leicht zugängliche Ladepunkte. Als Lösung eignen sich Ladeboxen zur Wandinstallation oder, bei sehr begrenztem Raum, Hängeboxen zur Deckenmontage (Bild 3). Walthers E-BoxXen der Industry-Line bieten verschiedene Ausbaustufen und eine gewisse Flexibilität, etwa hinsichtlich der Ausstattung mit unterschiedlichen Steckdosentypen oder der Gehäuseausführung. Je nach Variante ist einphasiges und/oder dreiphasiges Laden im Leistungsbereich bis 22 kW abgedeckt. In dem geräumigen Kunststoffgehäuse finden die erforderlichen Sicherheitseinrichtungen Platz. Die Funktion der einzelnen Ladesteckdosen wird durch den integrierten Charge-Contoller abgesichert. Über einen Schalter kann der Ladevorgang auch von außerhalb des Fahrzeuges beendet werden. Optional kann das Ladesystem z.B. um einen Energiezähler oder einen BCD-Wahlschalter erweitert werden. Unter Umständen ist auch eine einfachere Hängekombination als Versorgungseinheit sinnvoll: Die Schutzorgane werden dann meist in der vorgeschalteten Installation untergebracht, um die Maße des Systems möglichst gering zu halten.

Flexible, mobile Lösungen sind überall dort gefragt, wo keine fest installierte Infrastruktur vorhanden ist. Hier kommt es vor allem auf die Bereitstellung einer Lademöglichkeit an, z.B. in Testarealen oder bei kurzzeitigem Einsatz. Die Datenerfassung wird mittels externer Messeinrichtungen vorgenommen.

Für solche Fälle hat Walther eine mobile Versorgungseinheit konzipiert, die portable Ausführung einer E-BoxX der Industry-Line im Trolleykoffer. Enthalten sind neben der kompletten Ladeelek-tronik (Ladedose Typ 2, Charge-Controller) alle Schutzorgane. Auf Wunsch wird ein BCD-Wahlschalter eingebaut. Die integrierte Zuleitung kann an die unterschiedlichsten Steckvorrichtungen und Netze angepasst werden und mit CEE-Stecker (16 A bzw. 32 A), Ladedose Typ 2 (32 A, dreiphasig) sowie einer PWM-Sollwertvorgabe in bis zu sieben Stufen ausgestattet werden. Auf der Netzseite wird der PE über ein integriertes Schutzleiterüberwachungsmodul beim Anschluss mittels Testtaste geprüft und im Betrieb permanent überwacht. Über einen optionalen Energiezähler lässt sich zudem der Leistungsbedarf ermitteln. Alternativ gibt es die E-BoxX als tragbaren Vollgummiverteiler.

- Die richtige Ladestation für den richtigen Ort

- Die richtige Ladestation für den richtigen Ort

- Neuer Aspekt: Abrechnungsmodelle