E-Zweiräder

Die Batteriekühlung muss sicher funktionieren

Die wachsende Beliebtheit von E-Zweirädern jedweder Art führt zu höheren Sicherheitsanforderungen für diese Fahrzeuge. Li-Ion-Batterien sind die am häufigsten verwendeten Energiequellen, stellen aber hohe Anforderungen an die Kühlung, um die Fahrzeugsicherheit zu gewährleisten – nicht einfach.

In diesem Artikel werden die verschiedenen Möglichkeiten der Batterietechnologie, die aktuellen Verfahren zur Batteriekühlung, die Anforderungen und Herausforderungen im Zusammenhang mit den Kühlverfahren sowie Motorantriebe, die diesen Herausforderungen gerecht werden, diskutiert.

Die Batteriechemie ist entscheidend

Die Wahl der Batterie hat einen großen Einfluss auf die Konstruktion eines elektrischen Zweirads (E2W). Lithium-Eisen-Phosphat-Batterien (LiFePO4 oder kurz LPF-Akku) bieten im Vergleich zu Li-Ionen-Batterien eine stabile chemische und thermische Zusammensetzung, höhere Sicherheit (kein thermisches Durchgehen) und niedrigere Herstellungskosten. Im Gegenzug ist die Energiedichte (Wh/kg) von Li-Ionen-Batterien jedoch höher als die von LiFePO4-Batterien, was wiederum den Einsatz von Li-Ionen-Batterien in Anwendungen mit Größen- und Gewichtsbeschränkungen wie Elektrofahrzeuge begünstigt. Eine E2W-Batterie muss eigentlich immer gekühlt werden, allerdings benötigen Lithium-Ionen-Batterie ein besseres thermisches Management als die meisten anderen Batterietechnologien, da die höhere Entladungsrate von Lithium-Ionen eine stärkere Kühlung als bei anderen Batterietechnologien erfordert. Dies unterstreicht den Bedarf an zuverlässigen und leistungsfähigen Kühlsystemen.

Verfahren zur Batteriekühlung

Die in einem Batteriepack erzeugte Wärme ist direkt proportional zur Entladerate der Batterie. Batterien werden so gefertigt, dass sie in einem bestimmten Temperaturbereich arbeiten. Für einen sicheren Betrieb muss ein Kühlsystem die Außentemperatur des Batteriepacks auf etwa 20 bis 40 °C halten, die maximale Temperaturvariation innerhalb der Batterie darf nicht mehr 5 °C betragen. Es stehen verschiedene Methoden zur Verfügung, darunter Rippen-, Luft- und Flüssigkeitskühlung.

Kühlrippen

Kühlrippen arbeiten nach dem Prinzip der höheren Verlustleistung durch eine größere Oberfläche, um die Wärmeübertragungsrate zu erhöhen. Die Wärmeübertragung erfolgt gleichzeitig von der Batterie zu den Kühlrippen (Konduktion) und von den Kühlrippen zur Luft (Konvektion). Mit der Vergrößerung der Rippenoberfläche steigt jedoch auch das Gewicht der Rippen. Deshalb werden Rippenkühlkörper häufig in elektronischen Komponenten mit geringerer Leistung eingesetzt, für Anwendungen zur Batteriekühlung können sie schnell unpraktisch werden.

Luftkühlung

Bei der Luftkühlung erfolgt die Wärmeübertragung von der Batterie auf die Luft durch Konvektion. Wenn die Luft über die Oberfläche strömt, wird die von der Batterie abgegebene Wärme abgeführt. Die Luftkühlung ist zwar einfach und leicht, allerdings nicht sehr effizient und im Vergleich zur Flüssigkeitskühlung relativ primitiv. Dennoch wird die Luftkühlung bevorzugt, wenn sie machbar ist, da sie relativ einfach zu implementieren ist, wie z.B. bei Elektrofahrzeugen mit geringerer Leistung, insbesondere bei Zweirädern.

Flüssigkeitskühlung

Flüssigkeiten haben eine höhere Wärmeleitfähigkeit und Kapazität als Luft, was die Flüssigkeitskühlung effizienter macht. Man unterscheidet zwischen direkter und indirekter Flüssigkeitskühlung: Bei der indirekten Flüssigkeitskühlung wird ein Kühlmittel mit hoher Wärmekapazität durch ein Rohrsystem geleitet, während bei der direkten Kühlung die gesamte Batterie in ein Kühlmittel mit sehr geringer Leitfähigkeit getaucht wird.

Zusammenfassung

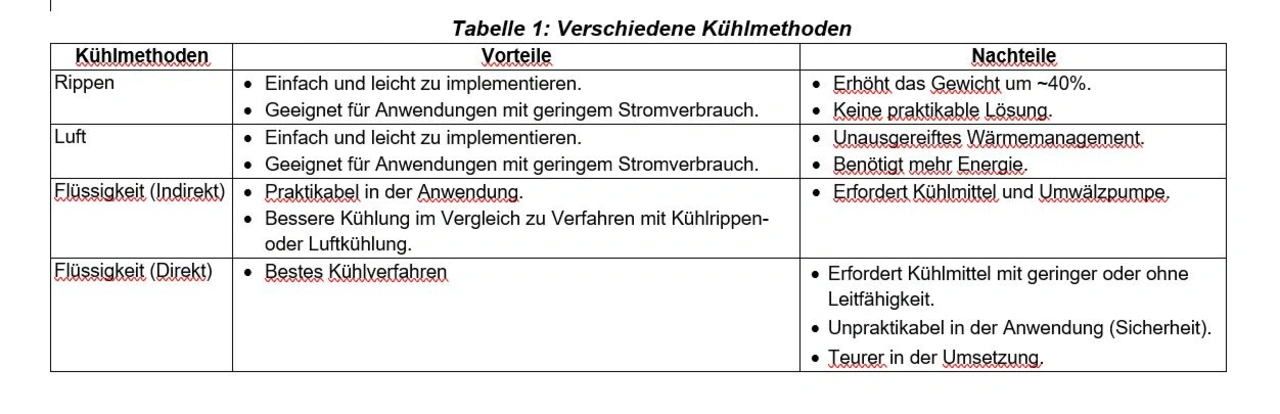

Die Vor- und Nachteile der einzelnen Kühlmethoden sind in Tabelle 1 zusammengefasst. Obwohl die direkte Kühlung die beste Kühlleistung erzielt, haben Sicherheitsbedenken in Fahrzeugen ihre Einführung verhindert. Daher ist die indirekte Kühlung aus Praktikabilitätsgründen die akzeptabelste Lösung für die Flüssigkeitskühlung. Die Luftkühlung erfordert ein Hochgeschwindigkeitsgebläse, das die Luftzirkulation sicherstellt. Die indirekte Kühlung erfordert eine Kühlmittelpumpe, die von einem Hochgeschwindigkeitsmotor angetrieben wird, und zusätzliche Kühlventilatoren (optional) für den Kühlmechanismus.

Antrieb von Lüftern und Pumpen in Batteriekühlsystemen

Praktikable Lösungen zur Batteriekühlung erfordern Motoren zum Antrieb von Lüftern oder Pumpen, die Luft oder Flüssigkeit für die Kühlung befördern. Die Leistungsfähigkeit eines Motors für diese Anwendung ist durch die Geräuschentwicklung, den Wirkungsgrad und die Anlaufgeschwindigkeit vorgegeben. Bürstenlose Gleichstrommotoren (BLDC-Motoren) werden im Allgemeinen wegen ihres hohen Wirkungsgrades, ihrer hohen Leistungsdichte, ihres geringen Wartungsbedarfs, ihrer langen Lebensdauer und ihres breiten Drehzahlspektrums bevorzugt. Bei der Auswahl eines BLDC-Motors müssen die Faktoren Leistung, Zuverlässigkeit und Kosten gegeneinander abgewogen werden.

So ist beispielsweise beim Kaltstart das Thermomanagement der Batterie aufgrund des höheren Wärmewiderstands kritisch, und erfordert schnell startende Motortreiber. Die Leistung, die viele Kommutierungsalgorithmen erbringen, muss ebenfalls abgewogen werden, um sicherzustellen, dass die gewünschte Reaktionsgeschwindigkeit, Leistung, Geräuschentwicklung und Effizienz in allen Betriebsphasen erreicht werden. Darüber hinaus müssen die Motortreiber und der Gate-Controller mit Schutzfunktionen ausgestattet sein, um den Motor und den Treiber/Controller im Fehlerfall zu schützen.

Das Geräuschverhalten des Motors hängt stark von der Kommutierungsmethode ab: Obwohl die Trapezkommutierung bei hohen Drehzahlen einen höheren Wirkungsgrad bietet, wird häufig die Sinuskommutierung bevorzugt, weil der Motor damit leiser läuft: Feldorientierte Regelalgorithmen (FOC) stellen die schnellste und genaueste Methode dar und bieten einen Leistungsfaktor von Eins für einen hocheffizienten und geräuscharmen Betrieb.

Die Gesamtkosten und die Größe eines Systems hängen stark von der Anzahl der externen passiven Komponenten ab, die für den Betrieb des Motortreibers erforderlich sind. Viele Implementierungen von Motortreibern erfordern zusätzlich einen externen Kondensator, der elektromagnetische Störungen (EMI) in Form von hochfrequenten Schaltgeräuschen verursacht. Die Unterdrückung von EMI kann zusätzliche Komponenten und ein Wärmemanagement erfordern, was mit entsprechenden Entwicklungszeiten und -kosten verbunden ist.

Schnell, hocheffizient und verlässlich

Die Bausteine von Allegro MicroSystems enthalten viele proprietäre Algorithmen, die unter anderem für den schnellen und zuverlässigen Betrieb von elektrischen Zweirädern hervorragend geeignet sind. Dazu gehören:

- Algorithmen für den sensorlosen Start, die einen BLDC-Motor in typischerweise 50 ms vom Start bis zur vollen Drehzahl antreiben können. Dadurch wird sichergestellt, dass der Lüfter (Luftkühlung) oder die Pumpe (indirekte Flüssigkeitskühlung) schnell anläuft und die notwendige Kühlung während des Kaltstarts erhält.

- Zweipuls-IPD (Initial Position Detection, anfängliche Positionsbestimmung) stellt die schnellste und genaueste Methode für einen zuverlässigen Start des BLDC-Motors im sensorlosen Betrieb dar. Der IPD-Algorithmus gewährleistet eine zuverlässige und genaue Erkennung der Anfangsposition, erfordert eine geringere Auflösung (30 Grad) und eine kürzere Erkennungszeit als andere Startverfahren und hilft, die Gesamtstartzeit des BLDC-Motors zu verkürzen.

- Der FOC-Algorithmus gewährleistet einen Leistungsfaktor von Eins, um den höchsten Wirkungsgrad des Motors und einen geräuscharmen Betrieb zu erreichen. Die im Regler integrierte Drehzahlregelung mit geschlossener Regelschleife sorgt für einen Betrieb mit konstanter Drehzahl trotz Spannungsschwankungen an der Last oder im Netz. Der FOC-Algorithmus ist Bestandteil der QuietMotion-Familie hocheffizienter, rauscharmer Regler (integrierte Gate-Treiber) und Motortreiber von Allegro.

- Die Batteriekühlung muss sicher funktionieren

- Kosten einsparen, Zuverlässigkeit erhöhen