Elektromobilität

E-Bikes treiben Innovationen

Fortsetzung des Artikels von Teil 1

Der Mikrocontroller

Die Hauptaufgabe des Mikrocontrollers besteht darin, den kollektorlosen Gleichstrommotor zu regeln. Deshalb ist es wichtig, sich die wesentlichen Anforderungen an den Controller genauer anzusehen. Der Controller in einem E-Bike muss drei Hauptaufgaben lösen: Die Geschwindigkeit regeln, Überströme kontrollieren und vor Unterspannungen schützen. Der Grenzwert für den Unterspannungsschutz, der Schutz gegenüber zu hohen Strömen und die Strombegrenzung sind in zweifacher Hinsicht von Belang: Erstens geht es darum, die maximale Stromstärke an der Radnabe zu begrenzen, damit nicht aus Versehen ein Motorbrand entsteht. Zweitens muss auch die maximale Ausgangsleistung begrenzt werden.

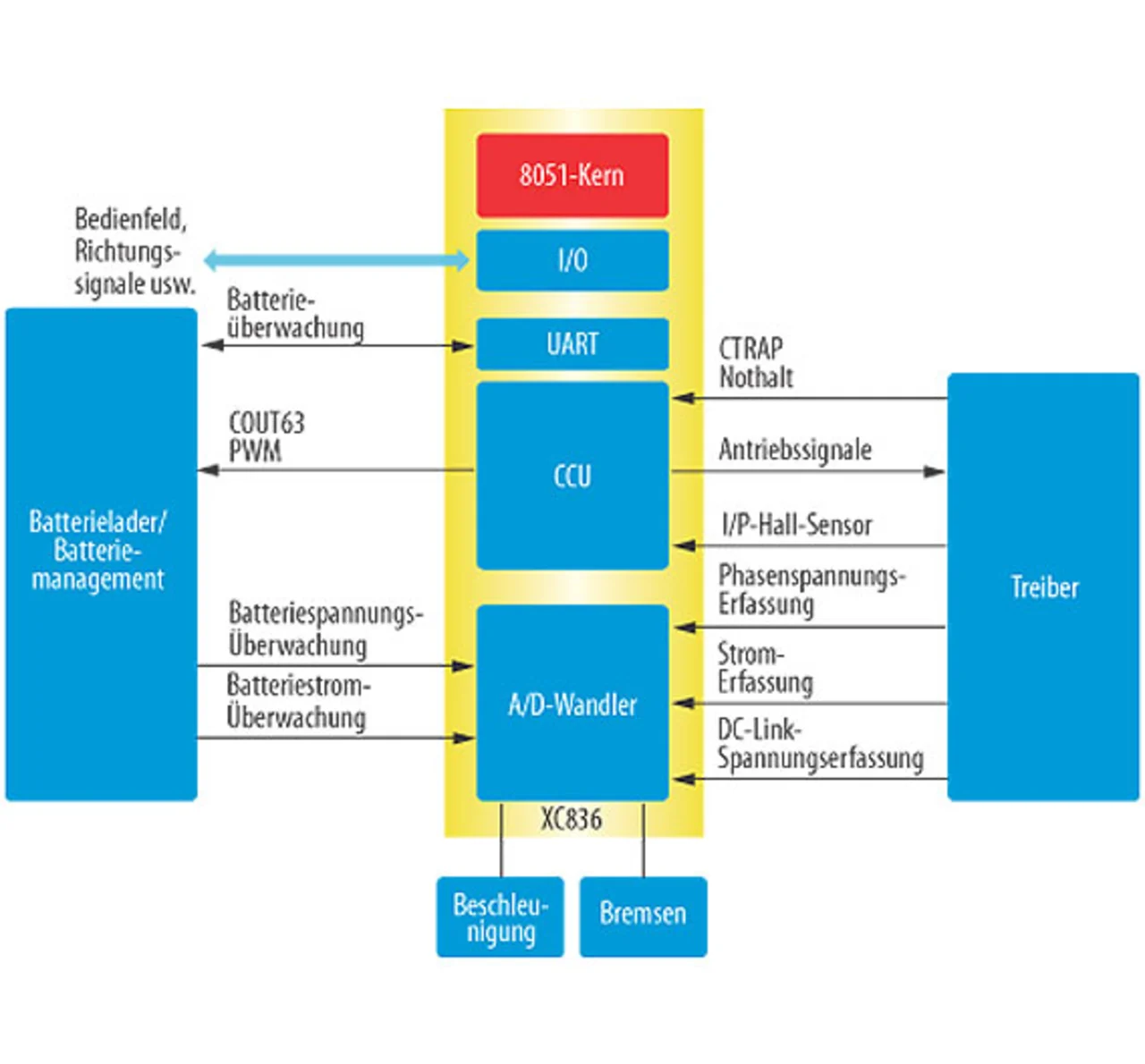

Um diese Regelungen auszuführen, sollte der Mikrocontroller folgende Funktionsmerkmale aufweisen (Bild 3):

- Eine dedizierte Motorsteuerungs-Timer-Einheit, die die PWM-Signale erzeugt, mit denen der Motorstrom in den richtigen Phasen und Frequenzen geschaltet wird. Die XC836-MCU von Infineon aus dem Beispiel nutzt solch eine Timer-Einheit mit vier 16-bit-Timern (Timer 0, Timer 1, Timer 2, Timer 3). Die Timer können auch für Timing-Aufgaben - wie zum Beispiel die Messung von Zeitintervallen zwischen Events, das Zählen von Events und das Erzeugen von Signalen in regelmäßigen Intervallen - verwendet werden.

- Signalverarbeitungsmöglichkeiten in Echtzeit. Die Timer-Einheit des XC836 kann den A/D-Umsetzer für Motorstrommessungen triggern und dadurch die Qualität und Leistung der Motorregelschleife optimieren.

- Einen schnellen 10-bit-A/D-Umsetzer mit ausreichend vielen analogen Eingangskanälen. Der A/D-Umsetzer nutzt das sukzessive Approximationsverfahren, um die analogen Spannungswerte aus acht verschiedenen Quellen zu wandeln.

- Außerdem sollte ein Controller für E-Bike-Anwendungen mindestens 24 I/O-Pins haben, die idealerweise flexibel konfiguriert werden können. Im XC836 ist jeder Pin mit einem Paar interner Pull-up- und Pull-down-Wider-stände versehen, die individuell aktiviert oder deaktiviert werden können. Diese Ports können für Relais-Treiber, Lampentreiber, Motortreiber und Systemdiagnosezwecke verwendet werden.

Eine komplette Entwicklungsumgebung ermöglicht die Erstellung von kompaktem Code und eine schnelles Debugging.

Batterie-Management-System

Die Popularität von Lithium-Ionen-Batterien nimmt aufgrund von gesetzgeberischen und umwelttechnischen Gründen, aber auch dank des kleinen Formfaktors sowie des Wirkungsgrades dieses Batterietyps zu. Damit dürfen aber die steigenden Entwicklungs- und Komponentenkosten nicht ignoriert werden. Marktanalysten haben festgestellt, dass der durchschnittliche Preis einer vergleichbaren Li-Ionen-Batterie immer noch signifikant höher ist als der einer Blei-Säure-Batterie, und das, obwohl die Kosten für Li-Ionen-Batterien in den letzten Jahren deutlich gesunken sind. Um die Kosten der Li-Ionen-Batterien zu kompensieren, wurden Batterie-Management-Systeme entwickelt, die die Batterielebenszeit verlängern und die Leistung optimieren. Bei konventionellen Lademethoden wird der Ladevorgang abgebrochen, sobald eine Zelle zu 100 Prozent geladen ist. Das Batterie-Management-System (BMS) überwacht kontinuierlich die Batterieladung und -entladung.

Die Speicherkapazität der einzelnen Batteriezellen geht zum Ende der Lebenszeit zurück. Die Herausforderung besteht darin, die Zellennutzung zu optimieren. Um die Batteriekapazität zu maximieren, spielt das BMS beim Ausbalancieren der Zellen in einer Batterie eine entscheidende Rolle. Denn es ist von enormer Bedeutung, dass keine Zelle über- oder unterladen wird, was im Extremfall zum Ausfall der Batterie, in der Regel jedoch zumindest zu einer vorzeitigen Alterung der Zelle mit reduzierter Kapazität führt.

| Eigenschaft / Methode | Passiv | Aktiv Kapazitiv | Aktiv Induktiv |

|---|---|---|---|

| Zellenausgleich beim Laden |

Ja | Ja | Ja |

| Zellenausgleich beim Entladen | Nein | Ja | Ja |

| Erkennung der Änderung des Innenwiderstandes | Nein | Nein | Ja |

| Ausgleichsstrom (typisch) | 100 mA | 0,5 ... 1,5 A | 2 ... 10 A |

| Ausgleich zwischen Batterieblöcken | Nein | Nein | Ja |

| Verlustleistung | Hoch | Mittel | Niedrig |

Vergleich zwischen passivem und aktivem Ansatz von BMS-Lösungen.

Derzeit gibt es auf dem Markt zwei wichtige BMS-Ansätze (Tabelle): Bei der passiven Lösung wird zusätzliche Energie bei einer bereits vollständig geladenen Zelle (Ladeentspannung) mittels eines parallelgeschalteten Widerstands in Form von Wärme verbrannt. Damit kann der Ladevorgang für die übrigen Batteriezellen fortgesetzt werden. Bei der aktiven Lösung wird ein Ausgleich zwischen den Zellen erreicht, indem Energie mit Hilfe von kapazitiven oder induktiven Methoden aus der am stärksten geladenen Zelle an die am wenigsten geladene Zelle abgegeben wird. Diese Methode eignet sich sowohl für den Lade- als auch für den Entladevorgang.

Wie die Tabelle zeigt, eignet sich die induktive BMS-Methode sowohl für den Lade- als auch für den Entladeprozess. Außerdem kann bei der passiven Methode aufgrund thermischer Probleme und aufgrund des geringen Ladestroms die Ladedauer ein Problem werden. Die Basisanforderungen eines BMS für E-Bikes sehen folgendermaßen aus:

- Schutz gegen Über- und Unterspannung.

- Ausgleich der Batteriezellen.

- Schutz gegen Überstrom.

- Temperaturmessung.

- Überwachung der einzelnen Zellspannungen, um schlechte Zellen zu erkennen.

- Ausgeklügeltes Zellen-Balancing.

- Abschätzung des Batteriezustands (State of Health, State of Charge).

Aufgrund der Platzbeschränkungen in einem E-Bike bevorzugen heutige Systemdesigns tragbare Ladegeräte, die an das E-Modul angeschlossen werden. Die Kommunikation zum Ladegerät, zu den Last-, Wärme-Management- und Notabschalte-Subsystemen wird mit Hilfe einer RS485-Schnittstelle oder in High-End-Geräten über eine CAN-Schnittstelle realisiert. Infineon bietet hierfür ICs wie den DC/DC-Controller IFX80471, eine Familie von CAN/LIN-Transceivern, einschließlich dem IFX1050G, sowie ASICs für das Batterie-Management.

Für die Motorsteuerungseinheit sind verschiedene Ansätze speziell im Hinblick auf die Stromversorgung am Markt zu finden. Systementwickler müssen zwischen Leistung, Kosten und Zuverlässigkeit abwägen. Hinzu kommen noch regional geltende Gesetze, die ebenfalls einen Einfluss auf die Steuereinheit und den Batterietyp haben. Während in China aufgrund des hohen Preisdrucks Blei-Säure-Batterien gegenüber Lithium-Ionen-Batterien oft noch den Vorzug genießen, hat sich dieser Batterietyp in westlichen Ländern mit dem höheren Anspruch an Leistung bei gleichzeitig höherem Marktpreisniveau von E-Bikes längst etabliert. Wenn man all dies in Betracht zieht, sind intelligente, aber dennoch kostengünstige und effektive Batterie-Management-Systeme für Low-Voltage-E-Fahrzeuge notwendig. Wenn es dann noch um hohe Stückzahlen geht, werden solche Systeme umso dringlicher.

- E-Bikes treiben Innovationen

- Der Mikrocontroller