Hybrid- und Elektromobilität

Anforderungen ans Batteriemanagement

Für den schnell wachsenden Markt der Elektro- und Hybridfahrzeuge ist die Verfügbarkeit von sicheren, genauen und kostengünstigen Batteriemanagementsystemen äußerst wichtig. Diese überwachen und balancieren die Batteriezellen und bieten darüber hinaus eine Vielzahl von Diagnosefunktionen, welche die Sicherheit von Li-Ionen-Batteriesystemen erhöhen, ohne eine Kostenexplosion zu verursachen. Doch die Anforderungen an solche ICs sind hoch.

Heutige Li-Ionen-Zellen sind viel sicherer als in der Vergangenheit. Trotzdem ist es wichtig, sie richtig zu managen und jeden Fehler im Batteriesystem sofort aufzudecken. Die Überwachungsschaltungen müssen die Zellen permanent auf Erscheinungen wie Über- und Unterspannung sowie Übertemperatur überprüfen.

Was aber passiert, wenn die Überwachungsschaltung selbst nicht mehr korrekt funktioniert? Wie könnte das passieren? Beispielsweise beim Hot-Plug, dem Moment, in dem die Batterieüberwachung zum Leben erwacht. Gleichzeitig ist dies aber auch einer der schwierigsten Umstände, unter denen der Baustein überleben muss. Der beste Schaltkreis nützt nichts, wenn er bei der ersten Verbindung mit der Batterie zerstört wird. Warum ist dieser simple Vorgang so kompliziert? Dafür gibt es im Wesentlichen zwei Gründe:

- Die Batteriezellen sind niemals komplett entladen. Die Verbindung erfolgt also immer unter Last (Hot-Plug).

- Aus Kostengründen verbietet sich ein sequenzielles Verbinden der Zellen. Es ist also nicht vorhersagbar, welche Anschlüsse des Steckers zuerst kontaktieren.

Aus letzterem Grund ist es sehr wahrscheinlich, dass einzelne Zellen bereits mit den Messeingängen verbunden sind, während Masse und Betriebsspannung noch offen sind. Ein Schaltkreis, der nicht für diese Situation entwickelt wurde, wird diesen Moment vermutlich nicht überstehen. Ein besonderes Problem dabei sind die Ströme, die auf unkontrollierten Pfaden in die Schaltung hineinfließen und so die dort befindlichen Kapazitäten aufladen. Diese Ströme können Spitzen von mehreren Ampere aufweisen und sind deshalb durch externe Widerstände zu begrenzen.

Funktioniert die Überwachungsschaltung nicht mehr korrekt, könnte die Batterie unbemerkt in einen kritischen Betriebszustand geraten. Das könnte nicht nur beim Hot-Plug passieren sondern auch während des Betriebs. Deshalb ist es mindestens genauso wichtig, die korrekte Funktion des Bauteils permanent zu überprüfen. Dies ist eine sehr umfangreiche Aufgabe, zumal sie zyklisch neben den Spannungs- und Temperaturmessungen durchzuführen ist. Nur so lässt sich gewährleisten, dass der Nutzer der gewonnenen Information über den Zustand des Systems auch vertrauen kann. Diese Selbsttestroutinen prüfen neben der bestehenden Verbindung zwischen dem IC und den Batteriezellen vor allem die Einhaltung wichtiger Systemparameter (z.B. Genauigkeit der Spannungsreferenz, Oszillatorfrequenzen, usw.), die korrekte Funktion von externen Komponenten und stellen sicher, dass ein Fehler, sobald er diagnostiziert ist, gemeldet wird.

Die Sicherheitsnorm ISO 26262 verlangt die Abdeckung aller identifizierten Fehlerszenarien, um die Wahrscheinlichkeit unentdeckter Restfehler auf ein akzeptables Maß zu reduzieren. Detektiert die Überwachungsschaltung einen Fehler, setzt sie ein logisches Fehlersignal an ihrem Ausgang und löst eine Kommunikation aus. Optional lässt sich das Monitormodul bei bestimmten Fehlermeldungen auch auf automatische Systemabschaltung einstellen.

Eine solche Reaktion kann bei bestimmten Fehlerarten auch ohne Intervention des Mikrocontrollers erfolgen. Die spezifische Reaktion auf unterschiedliche Fehlerarten lässt sich so programmieren, dass die Fahrzeughersteller entsprechen-de Auswahlopti-onen für bestimmte nationale Märkte mit ihren unterschiedlichen Gesetzgebungen vorse-hen können.

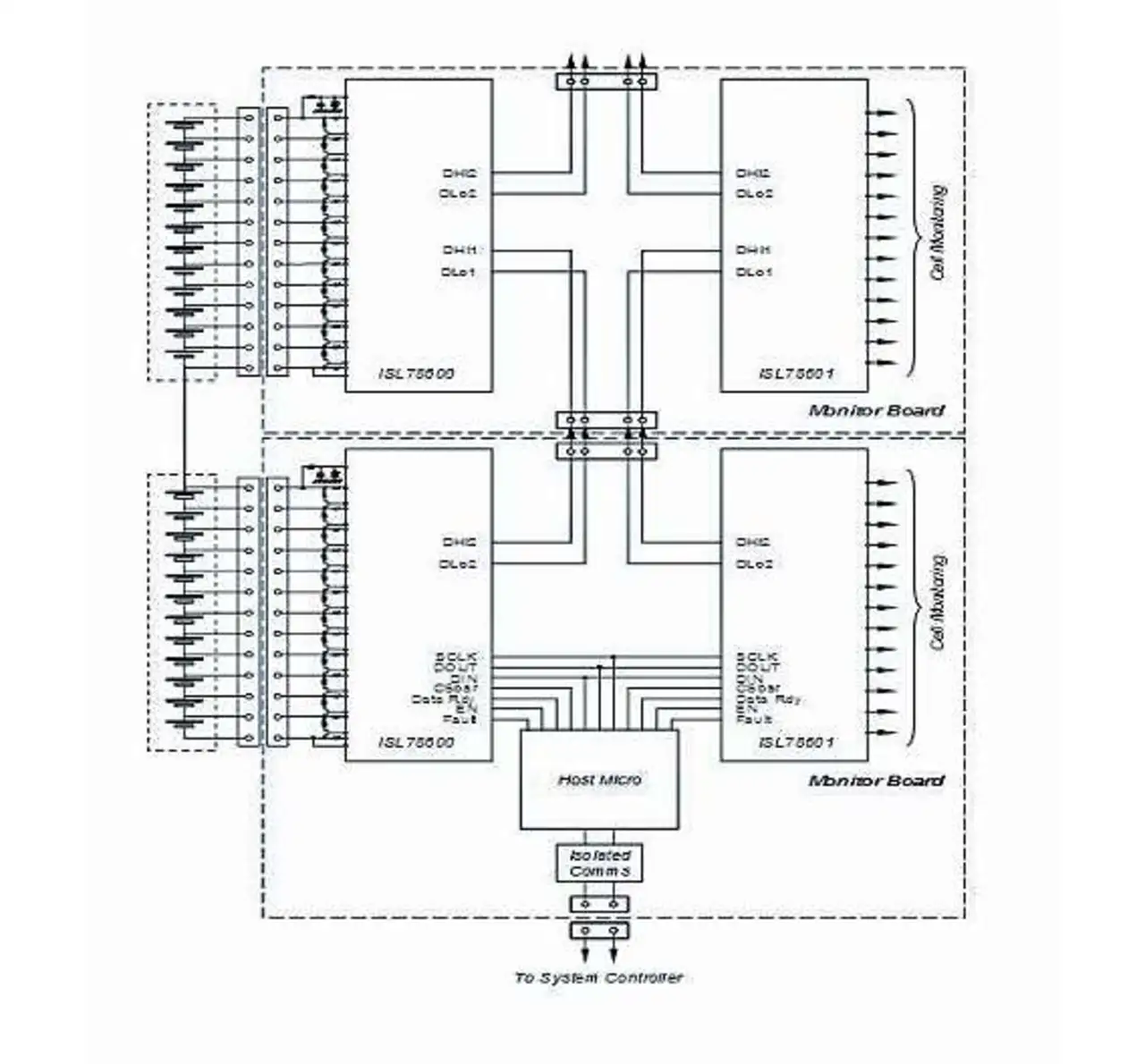

Bild 1 zeigt, wie sich durch Einsatz eines geeigneten Backup-ICs das Sicherheitsniveau weiter anheben lässt. Der Back-up-Baustein kann bei Ausfall der Batteriemonitore immer noch sicherstellen, dass die Zellen weder in einen Betriebszustand mit Über- noch mit Unterspannung gebracht werden. Auf diese Art lässt sich zum Beispiel eine Limp-Home-Funktion garantieren. Der Fahrer könnte also noch von der Autobahn zur nächsten Raststätte fahren.

Kommunikation

Da es sich bei der Batterieüberwachung um ein verteiltes System handelt, müssen die einzelnen ICs mit der zentralen Batteriemanagement-Einheit (BMU) kommunizieren können. Die dabei zu überwindenden Entfernungen zwischen den einzelnen Monitor-Boards können einen Meter und mehr betragen. Da aus Kostengründen die Kabel nicht geschirmt sind, sind die Leitungen den elektromagnetischen Störfeldern ungeschützt ausgesetzt. Trotzdem darf keinesfalls die Kommunikation ausfallen.

Hinsichtlich Robustheit und Datenrate muss sich diese Übertragungsstrecke also mit solch ausgereiften Bussystemen wie CAN vergleichen lassen. Die Verwendung einer CAN-Schnittstelle zwischen allen Überwachungsschaltungen brächte aber einen großen zusätzlichen Aufwand mit sich. Ein galvanisch getrenntes CAN-Interface kostet einige Dollar pro Überwachungsschaltung. Eine speziell für diese Anwendung entwickelte Schnittstelle kann diese Aufgabe für einen Bruchteil dieses Betrags erledigen.

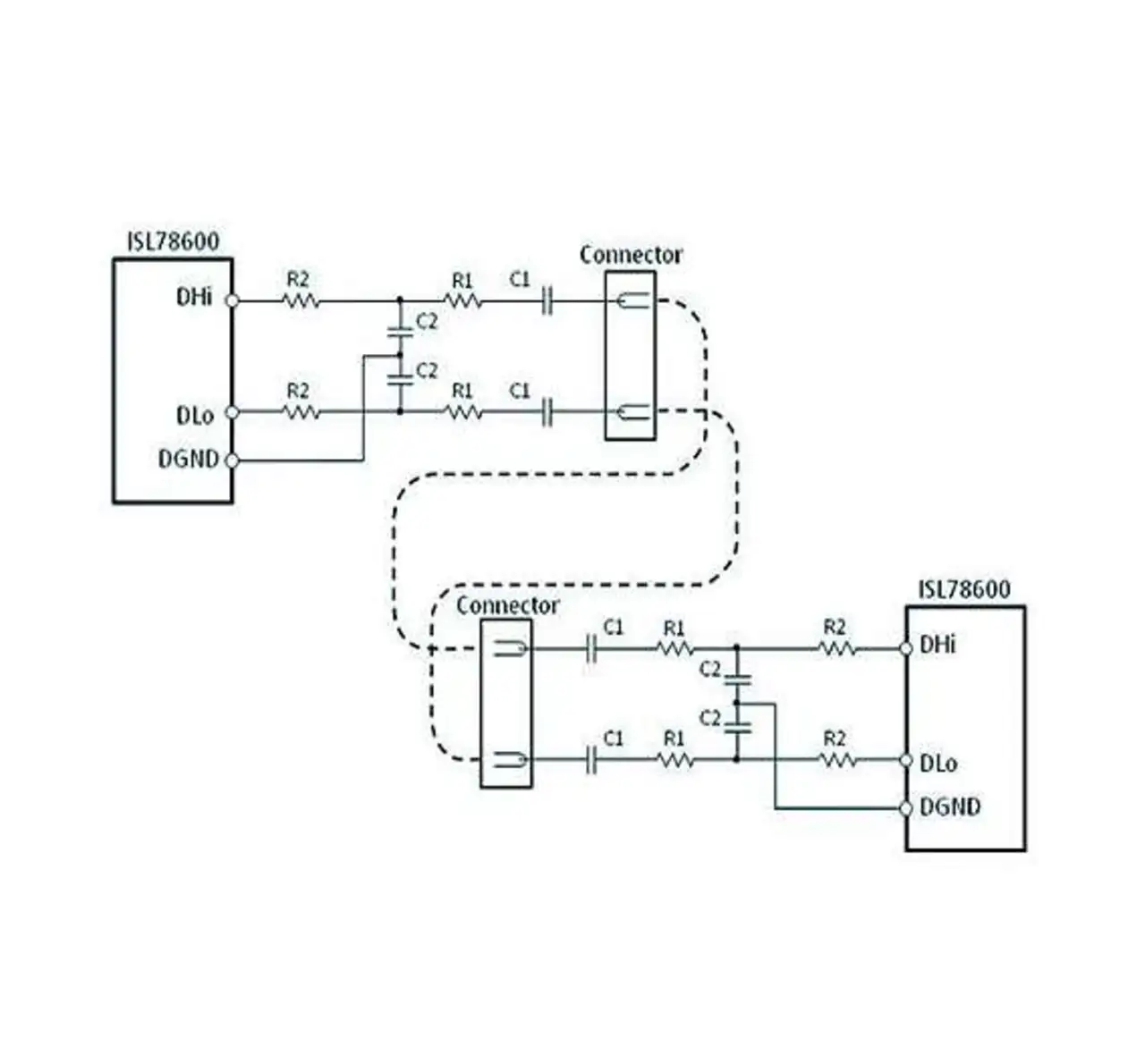

Bild 2 zeigt die Auslegung als Verbindung zwischen zwei Boards. Diese Schnittstelle ist ein Zweidraht-Interface nach dem Daisy-Chain-Prinzip, das voll differenziell arbeitet und so konfiguriert ist, dass es gegenüber Transienten und HF-Störungen unempfindlich ist. Es arbeitet völlig gleichstromfrei und funktioniert daher selbst zwischen Teilnehmern mit stark unterschiedlichen elektrischen Potenzialen. Der Aufwand zur Filterung ist minimal. Der Vorteil dieser kapazitiven Kopplung besteht darin, dass das System bei hohen Frequenzen niederohmig wird. Dies erhöht die Widerstandsfähigkeit gegen eingekoppelte HF-Störungen.

Die Leitungstreiber schalten sehr kontrolliert und symmetrisch, sodass auch die HF-Abstrahlung unter den für CAN- und LIN-Transceiver in der OEM-Spezifikation »OEM Hardware Requirements For CAN, LIN and FlexRay Interfaces« geforderten Grenzwerten bleibt. Die mögliche Länge der Verbindung wird ausschließlich durch die Kapazität des Kabels und die Datenrate bestimmt.

Zur Potenzialtrennung kommen auf beiden Seiten eines Segments Kondensatoren (C1 im Bild 2) zum Einsatz. Diese können als sogenannte Y-Kondensatoren ausgeführt werden, um so den Sicherheitsanforderungen der Fahrzeughersteller Rechnung zu tragen. Auf diese Weise ist auch im Fall eines beschädigten oder abgerissenen Kabels der von den Autoherstellern geforderte Isolationswiderstand gewährleistet.

Das im Bild 1 gezeigte unterste IC arbeitet als Daisy-Chain-Master und wickelt die gesamte Kommunikation zwischen dem Host in der BMU und der Daisy-Chain ab.

Man kann diesen Master auch in die BMU integrieren, um ihn dort als reines Gateway zu betreiben. Auf diese Weise lässt sich mit der Daisy-Chain auch die Brücke zwischen der Hochspannungsdomäne und der 12-V-Umgebung der Autobatterie schlagen.

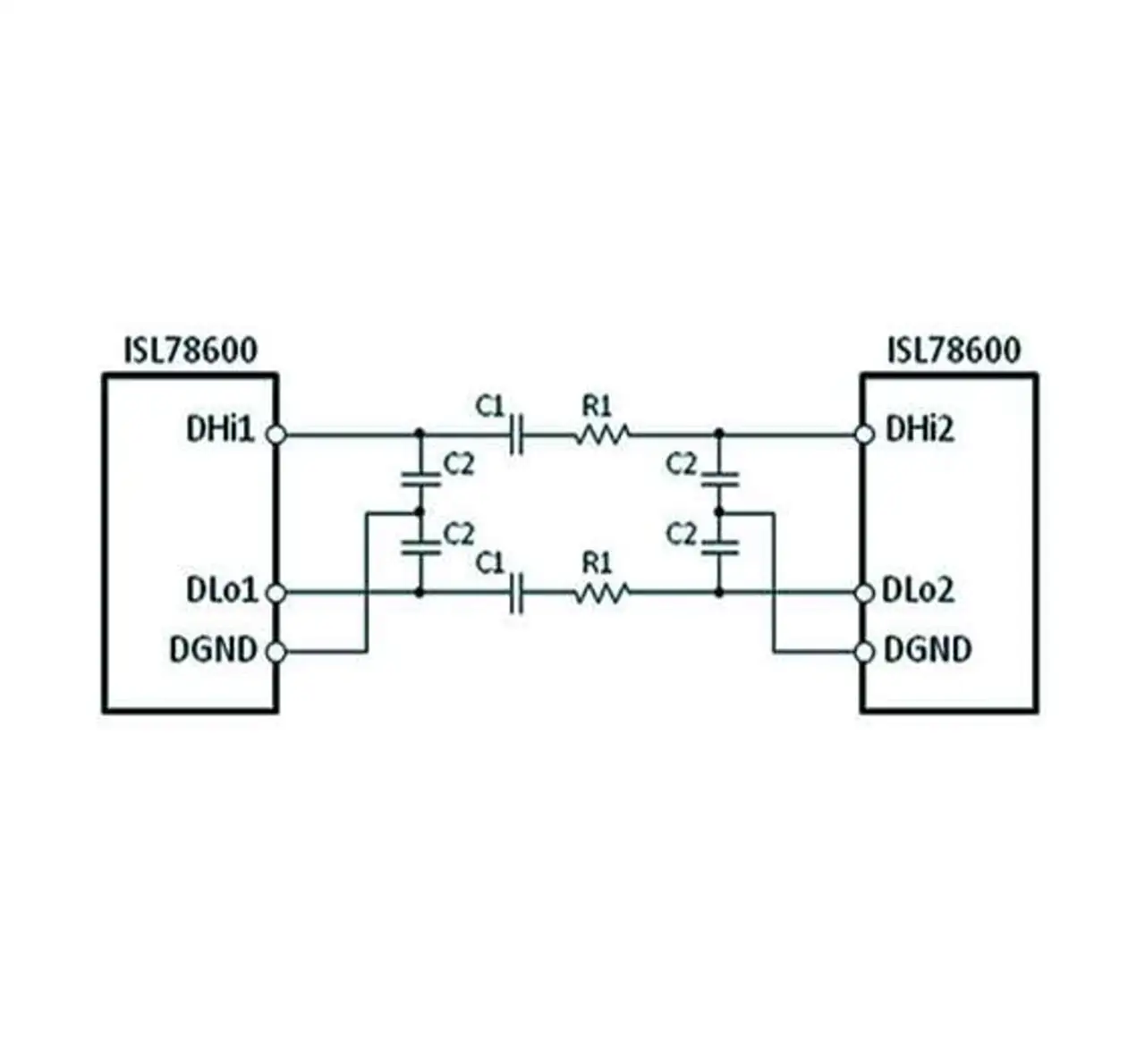

Sollen mehr als zwölf Zellen mit einem Monitorboard überwacht werden, müssen zwei ICs auf einem Board sein. In diesem Fall vereinfacht sich die Beschaltung der Daisy-Chain wie in Bild 3 dargestellt.

Probleme der Messgenauigkeit

Wie schon oben erwähnt, sind wegen des Hot-Plug die hohen Ströme durch externe Widerstände zu begrenzen. Da die meisten dieser Pfade durch die Zellspannungseingänge des ICs führen, beeinträchtigt dies stets die Genauigkeit. Schutzwiderstände erzeugen Spannungsabfälle, vor allem dann, wenn die Eingangsströme groß sind. Noch schwieriger wird es, wenn diese Ströme stark temperaturabhängig sind. Dies verursacht erhebliche Messfehler, die außerdem schwer abzuschätzen sind. Im schlimmsten Fall wird so eine Kalibrierung des gesamten Boards in der Produktion erforderlich.

Um dies auf jeden Fall zu vermeiden, benötigt man Eingangsstufen, die mit sehr kleinen und außerdem konstanten Eingangsströmen arbeiten. Mit bipolaren Eingangsstufen ist dies schwer zu schaffen. Besser geeignet dafür sind jedoch Charge-Transfer-Architekturen, wie sie in der neuesten Generation der Batteriemonitor-ICs oft verwendet werden.

Die Eingangsströme liegen im Bereich von unter 2 µA und sind sehr stabil. Folgende Rechnung verdeutlicht dies: Mit einem Vorwiderstand von 1 kΩ und einem Eingangsstrom von 2 µA ergibt sich ein Spannungsabfall von 2 mV. Da der Eingangsstrom nur äußerst gering variiert, wird dieser Effekt bei der Kalibrierung des ICs kompensiert. Die einzige verbleibende Unsicherheit ist die Toleranz des Widerstandes.

Selbst ein Widerstand mit einer Toleranz von ±5% beeinträchtigt die Messgenauigkeit kaum. Auch die Spannungsreferenz kann Probleme machen. Jeder, der schon einmal mit genauen Spannungsreferenzen zu tun hatte, kennt das Problem. Das Datenblatt verspricht höchste Genauigkeit, aber auf der Platine sieht es deutlich schlechter aus. Nicht anders verhält es sich bei einem so genauen Messsystem wie dem Batteriemonitor. Hauptursache ist oft mechanischer Stress, der auf den Chip wirkt. Dieser entsteht durch die schnelle und starke Erhitzung des Bauteils beim Löten. Feuchtigkeit, die im Gehäuse enthalten ist, dehnt sich aus und erzeugt so mechanische Spannungen.

Man kann das IC vor dem Verbauen »backen« und den Chip innerhalb des Gehäuses mit einer weichen Schicht umgeben, um diese Spannungen zu absorbieren, aber ganz kann man diesen Effekt nie neutra-lisieren. Der Anwender sollte dies immer bei der Spezifizierung seines Systems bedenken, damit er die angestrebte Systemgenauigkeit auch tatsächlich erreicht.

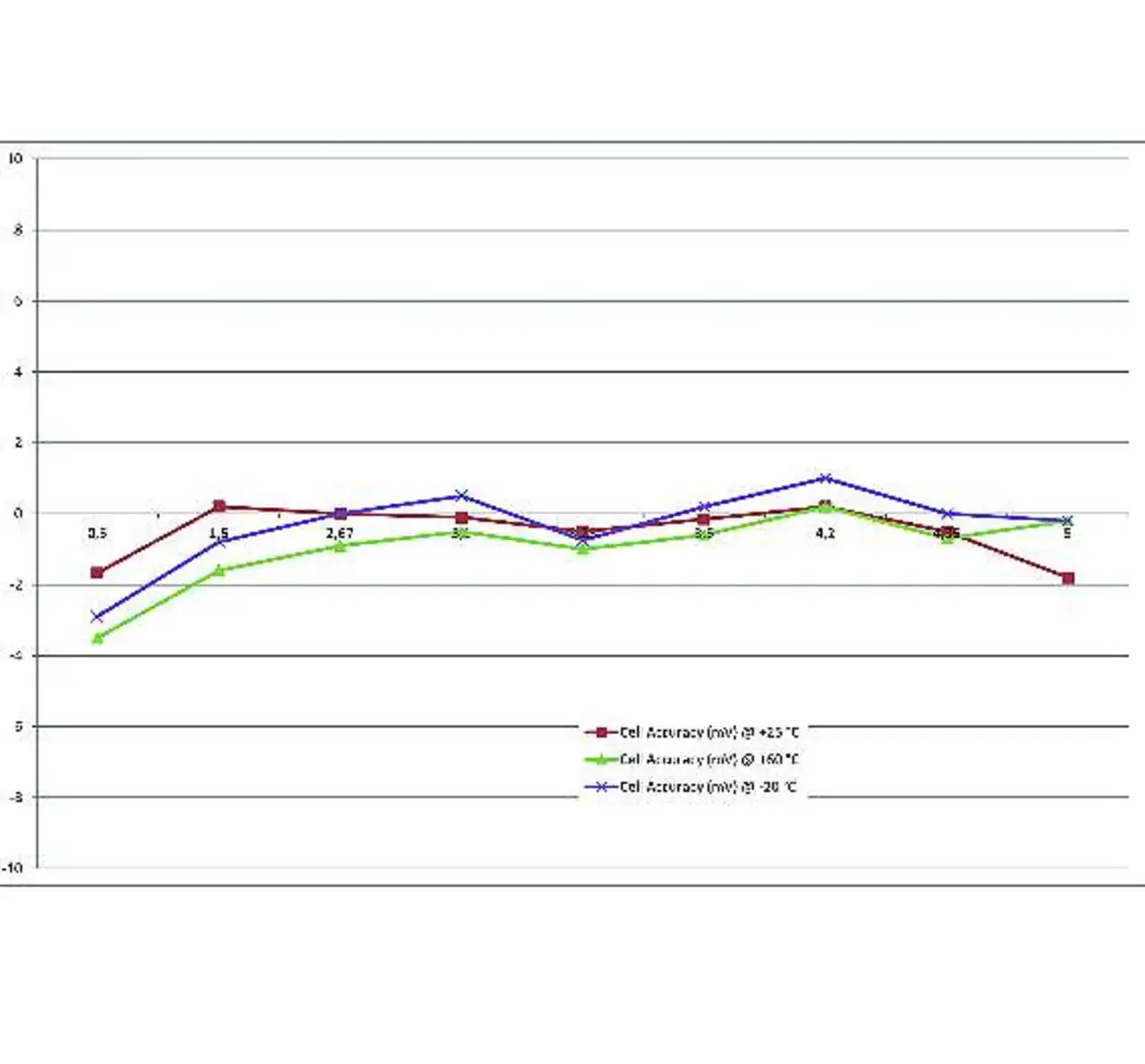

Bild 4 zeigt den durchschnittlichen Messfehler aller zwölf Zellen eines Batterie-monitor-ICs in der Applikation (nach erfolgtem Löten). Gegenüber einem unverbauten IC ergibt sich ein Messfehlerversatz, der innerhalb statistischer Grenzen bei allen Bauteilen auftritt. Dieser lässt sich bei der Kalibrierung des ICs unter Umständen mit einkalkulieren. Eine weitere Herausforderung ist das Messen unter realen Bedingungen.

Der Baustein sitzt direkt in der Batterie. Dies bedeutet, dass in unmittelbarer Nachbarschaft hohe Ströme geschaltet werden. Diese Schaltvorgänge erzeugen Transienten an den Batterieklemmen, die der Baustein mit minimalem externem Filteraufwand unbeschadet überstehen muss. Ebenso störend kann sich die über die Daisy-Chain eingekoppelte HF-Energie auswirken.

Die Verbindung der einzelnen Überwachungsmodule durch die Daisy-Chain stellt wirkungsvolle Antennen da. Design und Layout der Leiterplatte müssen deshalb auf diese raue Umgebung abgestimmt sein. Der genaueste Schaltkreis ist nutzlos, wenn seine Referenzspannung mit eingekoppelter HF-Spannung moduliert wird. Im Allgemeinen wird gefordert, die volle Funktion und spezifizierte Genauigkeit bei einer HF-Feldstärke von 200 V/m beziehungsweise einem Strom von 100 mA im BCI-Test zu gewährleisten. Das ist eine schwierige, aber lösbare Aufgabe.

Über den Autor:

Christian Köhler ist Field Applications Engineer bei Intersil.