»Smart Production Library« von PLCnext

Raschere Inbetriebnahme durch weniger Engineering

Fortsetzung des Artikels von Teil 1

Datenhaltung stets konsistent

Eine sinnvolle Strukturierung des Applikationsprogramms erhöht nicht nur die Übersichtlichkeit, sondern dient auch zur Erstellung der Visualisierung. Der HMI-Generator unterscheidet dafür zwei Methoden: Zum einen lassen sich die Instanzen sämtlicher Funktionen und Programme analysieren und gemeinsam nach verschiedenen Kategorien sortiert auf einer Übersichts-Visualisierungsebene darstellen.

Des Weiteren gibt es eine selektive Visualisierung. Hier bietet es sich zur Bedienung einer Station oder eines Werkzeugs an, dass lediglich die zugehörigen Bedienelemente auf einer Stationsseite angezeigt werden. Zu diesem Zweck sieht das SPS-Programm für jede Station eine Programminstanz vor. Ein Funktionsbaustein für den Stationsstatus fasst den Fehlerstatus dann zusammen und ermöglicht damit gleichzeitig eine geführte Diagnose über entsprechend animierte Stationsbuttons, die sich in der Navigationsleiste befinden (Bild 4).

Abgesehen von der erheblichen Zeitersparnis bei der Erstellung der Visualisierung erweist sich die sofortige Bedienbarkeit jeder Änderung als zusätzlicher Vorteil. Dies, weil alle Verknüpfungen umgehend vorhanden sind und folglich fehlerfrei bedient und diagnostiziert werden können. Dazu ist nur das Senden der Änderungen an die Steuerung nötig. Mit einem Klick leitet die Engineering-Umgebung PLCnext Engineer dabei stets sämtliche Anpassungen hinsichtlich des Codes und der Visualisierung oder Sprachdaten gemeinsam an die SPS weiter, weshalb die Datenhaltung immer konsistent ist.

Netzwerk- und Profinet-Diagnose als Hochsprachenlösung

Die Smart Production Library stellt einen Teil des Ecosystems PLCnext Technology dar, das sich aus einer offenen Hardwareplattform, dem modularen Engineering-System PLCnext Engineer, dem globalen Austauschformat PLCnext Community sowie dem bereits erwähnten digitalen Softwaremarktplatz PLCnext Store zusammensetzt. Neben der Standardprogrammierung der PLCnext-Steuerungen gemäß IEC 61131-3 können Anwender den Code parallel erstellen und mit Hochsprachen wie C/C++ und C# sowie Matlab/Simulink kombinieren. Die Programmausführung erfolgt in Echtzeit. Auf diese Weise lässt sich zum Beispiel die umfangreiche Netzwerk- und Profinet-Diagnose als Hochsprachenlösung integrieren.

Die Digitalisierung setzt eine einfache Cloudeinbindung voraus. Dazu sind oft standardisierte Interfaces und Datenzugriffe vonnöten, um die vielfältigen Automatisierungssysteme in eine Produktionslandschaft integrieren zu können. Ferner sollen die SPS-Systeme eine möglichst hohe Anlagenverfügbarkeit sicherstellen sowie sich vor Ort warten und erweitern lassen, wobei die Cloudankopplung weitgehend ohne Engineering-Eingriffe weiter funktioniert. Umgekehrt darf die Cloudanbindung den Automatisierungsablauf der Anlage nicht beeinflussen.

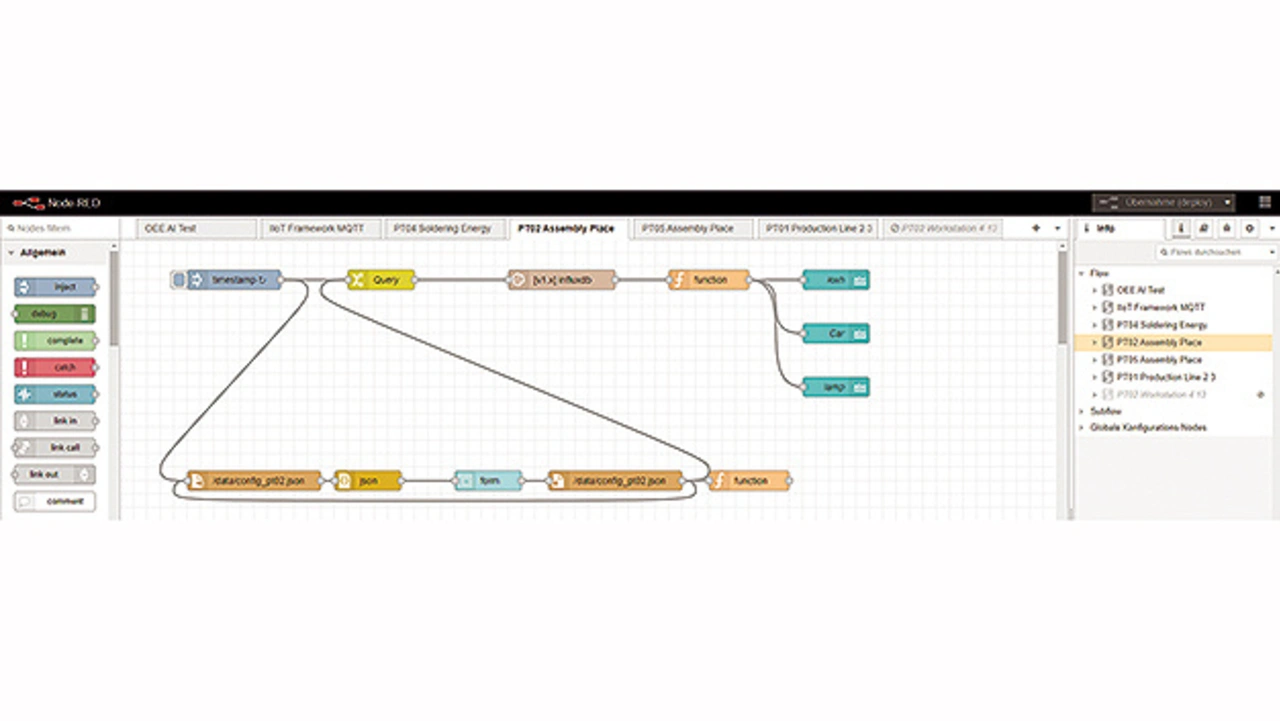

Bei der PLCnext Technology wird die Cloudankopplung über Apps wie »Node Red for PLCnext« realisiert, die sich über das Webbased Management der Steuerung aus dem PLCnext Store laden lassen. Die App läuft unabhängig vom SPS-Runtimesystem als Hochsprachenapplikation, bietet aber dennoch Zugriff auf alle freigegebenen Variablen. Außerdem kann sie flexibel zur Laufzeit der Automatisierungsapplikation angepasst werden (Bild 5).

Durch die eingebundenen und standardisierten Funktionen sowie das Generieren der Webvisualisierung ermöglicht die Smart Production Library eine schnelle Umsetzung von Automatisierungsprojekten. Darüber hinaus ist eine Cloudanbindung direkt aus der PLCnext-Steuerung oder durch den Einsatz eines OT-Gateways möglich. So reduziert sich der Engineering- Aufwand deutlich.

Der Autor

Andreas Grünhagen

ist Senior Project Manager VMM Factory Automation bei Phoenix Contact Electronics in Bad Pyrmont.

- Raschere Inbetriebnahme durch weniger Engineering

- Datenhaltung stets konsistent