Industrie 4.0 im Shopfloor

ERP als Schaltzentrale für die smarte Fabrik

Limtronik kombiniert intelligente Technologien mit Lean-Management-Prozessen. Das ERP-System proAlpha ist dabei die Schaltzentrale der intelligenten Fabrik.

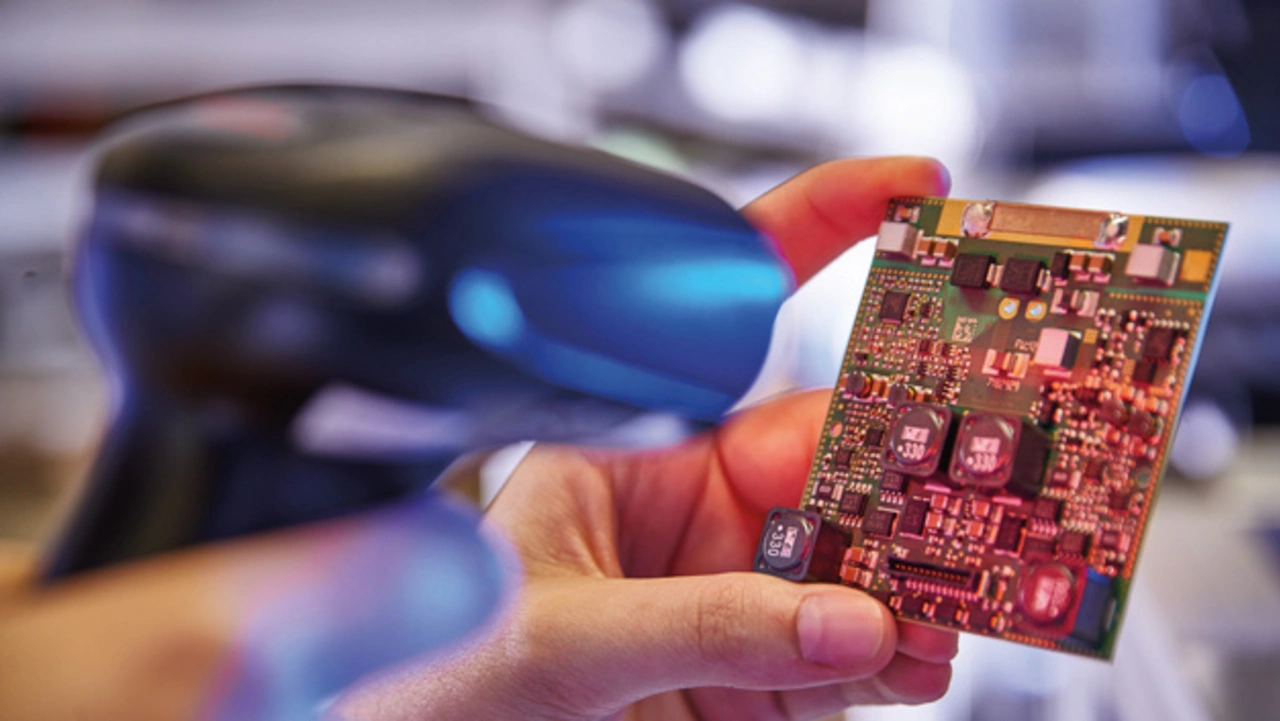

Die Limtronik GmbH im hessischen Limburg an der Lahn startete im Jahr 2010 ihren Geschäftsbetrieb als Dienstleister für Electronic Manufacturing-Services (EMS). Seitdem ist das Unternehmen jährlich im Durchschnitt um 13 Prozent gewachsen und strebt bis zum Jahr 2021 einen Jahresumsatz von 50 Millionen Euro an. In dem ehemaligen Bosch-Leitwerk werden aber bereits seit 1970 elektronische Baugruppen gefertigt. Mittlerweile sind die EMS-Experten auch im Joint-Development-Manufacturing (JDM) tätig: Sie bauen für ihre Kunden aus Industrie, Automobilbranche sowie Medizin- und Sicherheitstechnik maßgeschneiderte Prototypen und übernehmen später auf Wunsch die Serienproduktion.

Einheitliche Plattform für alle Prozesse

Die Entwicklung in Richtung Industrie 4.0 bei Limtronik machte im Jahr 2015 auch die Installation eines neuen ERP-Systems notwendig. »Die Vorgängerlösung hielt den gestiegenen Anforderungen nicht stand und stieß immer mehr an ihre Grenzen«, erinnert sich Geschäftsführer Gerd Ohl. Deshalb wurde nach einer einheitlichen Plattform gesucht, die alle Prozesse entlang der gesamten Wertschöpfungskette steuern kann: vom Einkauf und der Materialwirtschaft über die Produktion und den Vertrieb bis hin zum Finanz- und Rechnungswesen. Gleichzeitig sollte das neue ERP-System das künftige Wachstum im In- und Ausland flexibel unterstützen.

»proAlpha ist kollaborativ und modular ausgelegt und wächst mit unserem Bedarf mit«, ist Georgios Giantsios, einer der beiden Geschäftsführer von Limtronik, überzeugt. Mit dem Komplettsystem – so der IT-Verantwortliche – ließen sich heute sämtliche Geschäftsprozesse effizient aufeinander abstimmen und bedarfsgerecht steuern, automatisieren und kontrollieren. Dazu tragen unter anderem das integrierte Workflow-Management und das Dokumenten-Management-System (DMS) bei. In der Produktion stellt die Multiressourcenplanung Advanced Planning and Scheduling (APS) in proAlpha sicher, dass Material, Fertigungsanlagen und Personal optimal eingesetzt werden können. In den verschiedenen Unternehmensbereichen gewährleisten zudem die Business-Intelligence-Cockpits von proAlpha eine hohe Transparenz. »Dadurch haben wir jederzeit den kompletten Überblick über alle wichtigen Zahlen und können schnell die richtigen Entscheidungen treffen«, unterstreicht Gerd Ohl, Geschäftsführer von Limtronik.

Lückenlose Traceability

als Wettbewerbsvorteil

Ein ausschlaggebender Punkt bei der Entscheidung war auch die nahtlose Integration mit dem Manufacturing-Execution-System (MES) des proAlpha-Partners itac. Denn das bildet die Brücke zwischen Produktions- und Planungsebene und ermöglicht unter anderem die lückenlose Rückverfolgbarkeit der verwendeten Bauteile.

Diese Traceability ist eine der größten Herausforderungen für die EMS-Branche. Alle Produkte, alle verwendeten Leiterplatten und die darauf befindlichen Bauteile müssen umfassend rückverfolgt werden können. Wenn dann später Mängel auftreten, lässt sich die Fehlerquelle damit schnell eingrenzen. In der Medizintechnik ist Rückverfolgbarkeit sogar gesetzlich vorgeschrieben. Andere Limtronik-Kunden – zum Beispiel in der Automobilindustrie – wollen damit bei Reklamationen etwaige Rückrufaktionen nur für die wirklich betroffenen Fahrzeuge starten. »Wer eine lückenlose Rückverfolgbarkeit nachweisen kann, hat einen klaren Wettbewerbsvorteil«, so Giantsios.

Bei Limtronik werden deshalb sämtliche Zulieferteile beim Wareneingang über einen speziellen Wareneingangstisch gezogen. Dadurch gelangen die notwendigen Traceability-Daten zuerst in das Materialwirtschaftsmodul vom ERP-Anbieter und dann automatisch in das MES. Pro Verpackungseinheit erzeugt proAlpha eine eindeutige Nummer, die neben anderen Informationen auf einem Etikett steht. Das Etikett wird auf das Gebinde des Bauteils geklebt. In der Fertigung erfasst dann das MES, wo genau diese Komponenten verbaut wurden.

- ERP als Schaltzentrale für die smarte Fabrik

- Mit Data-Mining Fehler vorausschauend erkennen

- Verein Smart Electronic Factory (SEF): Von Big-Data-Analytics zu selbstlernenden Systemen