Optimierung linearer Motion-Anwendungen

Elektronik und Pneumatik kombinieren

Fortsetzung des Artikels von Teil 1

Hybride Bewegungssteuerung

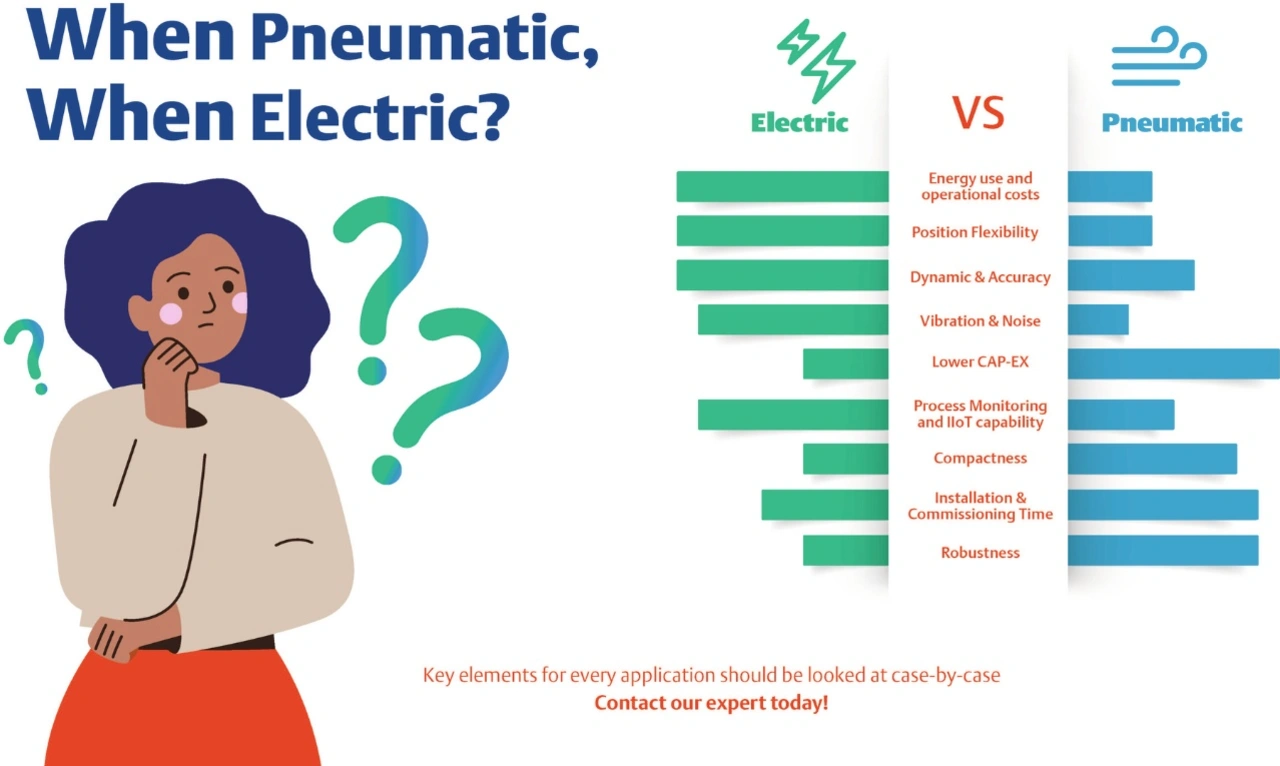

In einem elektropneumatischen, hybriden Automatisierungssystem können Hersteller für jede Funktion die passende Technologie einsetzen. Wenn Nachhaltigkeit, Positionsflexibilität, Präzision, Stabilität, ruhiger Betrieb, Connectivity und Überwachung entscheidend sind, bietet die elektrische Variante große Vorteile. Bei Anwendungen mit begrenztem Platzangebot, die einen robusten Betrieb oder eine schnelle Entwicklung, Installation und Inbetriebnahme erfordern, ist die pneumatische Bewegungssteuerung die beste Wahl.

Die meisten Fertigungslinien umfassen verschiedene Arten von OEM-Ausrüstung, wobei das Produkt über Transportbänder und Stauförderer zwischen den Maschinen bewegt wird. Diese Linien bieten sowohl für pneumatische als auch für elektrische Linearbewegungen viele Möglichkeiten.

Eine typische Fertigungslinie für Getränkeverpackungen umfasst beispielsweise folgende Funktionen: Streckblasen der Flaschen, Füllen und Verschließen, Fördern und Stauen, Etikettieren, Prüfen von Füllung und Etikett, Verpacken der Flaschen in Kisten sowie Palettieren und Einschweißen der Kisten. Die Vorgänge Streckblasen, Falten von Kartons und Auftragen von Klebstoff nutzen pneumatische Bewegungen, während für Transport und Positionierung der Flaschen in Abfüll- und Etikettieranlagen Servobewegungen eingesetzt werden.

Einfache Transport- und Palettiersysteme nutzen beide Bewegungsformen: Förderer lassen sich mit Elektromotoren antreiben, Produktstopps und Tore pneumatisch betätigen. Das Handhaben von Großpackungen kann mit Pneumatik erfolgen, während die Interpolation und Feineinstellung der Position mit Servobewegungen gesteuert werden können.

Vorteile hybrider Automatisierungssysteme

Hersteller von Bewegungssteuerungen bieten heutzutage integrierte Komplettlösungen an, die elektrische, pneumatische oder hybride Systeme enthalten. Diese nutzen intelligente Geräte auf Feldebene, Bewegungssteuerung, Maschinensteuerung und Analytik. Die pneumatischen Optionen haben einen Pneumatikzylinder, ein Ventilsystem, eine Steuerung, Analysefunktionen und ein Dashboard über ein Gateway, während die elektrischen Optionen einen elektrischen Linearantrieb, einen Servomotor und Antrieb, eine Steuerung und ein Dashboard über ein Gateway bieten. Auch wenn beide Technologien Dashboards nutzen, sind die Daten vom Servoantrieb direkt verfügbar, während bei pneumatischen Systemen zusätzliche Sensoren erforderlich sind.

Integrierte Systeme wie diese bieten viele Vorteile für OEMs und deren Kunden. Weil sie bereits konstruiert und montiert sind, können hybride Automatisierungssysteme die Beschaffung, Entwicklung und Inbetriebnahme vereinfachen. Andernfalls müssen OEMs die Komponenten separat beschaffen und selbst anpassen und arrangieren. Dies dauert nicht nur länger und erhöht die Komplexität der Lieferkette, sondern kann auch zu Problemen bei der Dimensionierung führen.

Hybride Automatisierungssysteme sind zudem so flexibel, dass OEMs Maschinen entwickeln können, die verschiedene Produkttypen herstellen, Umrüstzeiten minimieren und sich den im Laufe der Zeit ändernden Anforderungen anpassen. Weil viele Unternehmen ständig unter Druck stehen, den Durchsatz zu erhöhen und zugleich die Betriebskosten zu senken, lassen sich somit die Produktionsabläufe verkürzen, die Maschinenauslastung erhöhen und die Lebensdauer der Anlagen verlängern. Mit der elektronischen Neukonfiguration der Bewegungssteuerung können Betreiber Bewegungsprofile im Handumdrehen ändern. Manche Systeme bieten zudem ein zukunftssicheres Design und sind mit Funktionen ausgestattet, die heute oder in zukünftigen Anlagengenerationen implementiert werden können.

Neben dem Erhalt der Wettbewerbsfähigkeit können hybride Automatisierungssysteme auch die Nachhaltigkeit der Hersteller verbessern. Die Systeme sorgen für eine höhere Anlageneffizienz und weniger Ausschuss, was wiederum den Ressourcenverbrauch und die Kosten senkt. Durch Energieeffizienz sind die Nachhaltigkeitsziele leichter zu erreichen, während sich Einsparungen zugleich positiv auf die Gesamtbetriebskosten auswirken. Um eine höhere Wiederholgenauigkeit und Homogenität zu erreichen, ist es wichtig, ein System mit elektrischer Linearbewegung zu wählen, das eine hohe Verlässlichkeit und Präzision bietet.

Höhere Flexibilität, Effizienz und Leistung

OEMs können feststellen, ob ein hybrides Automatisierungssystem für eine Anwendung von Vorteil ist, indem sie wichtige Faktoren wie Energieverbrauch, Betriebskosten, Positionsflexibilität, Genauigkeit, Vibrationen, Lärmentwicklung, Investitionsaufwand, Connectivity, Größe, Langlebigkeit sowie Einbau- und Inbetriebnahmezeit bewerten. Um die am besten geeigneten Komponenten auszuwählen, ist es wichtig, mit einem erfahrenen Partner für Bewegungssteuerung und digitale Transformation zusammenzuarbeiten, der über ein umfassendes Portfolio von Technologien und Größenoptionen verfügt. Ein solcher Partner kann OEMs bei der Inbetriebnahme helfen und langfristigen Support bieten.

Mit hybriden Automatisierungssystemen müssen sich Unternehmen nicht zwischen Leistung, Flexibilität, Nachhaltigkeit, Connectivity und Kosten entscheiden. Sie können alles haben – präzise, leistungsstarke Linearbewegungen, flexible Anpassung an sich ändernde Fertigungsanforderungen, Daten und Informationen zur Maximierung der Produktion, optimierten Energieverbrauch und niedrige Gesamtbetriebskosten.

Die Autorin:

Linda Schwartzen ist Produktmarketing Manager AVENTICS Aktuatoren bei Emerson.

- Elektronik und Pneumatik kombinieren

- Hybride Bewegungssteuerung