Wie aus Big Data smarte Daten werden

Disposition 4.0 für die Fabrik 4.0

Fortsetzung des Artikels von Teil 1

Big Company Data Analytics eröffnet breite Möglichkeiten für die Disposition 4.0

Mit dem Werkzeug Diskover SCO existiert jedoch schon eine erste Fabrik-4.0-Lösung am Markt, die in der Lage ist, die umfangreichen Datenbestände im ERP-System zu nutzen, um damit optimierte Parametereinstellungen zu ermitteln und bestimmte Dispositionsparameter laufend nachzujustieren (vgl. Abb. 1). Diskover ist bereits bei bekannten Unternehmen im Einsatz, z.B. der Hansaflex AG, der Trost SE und auch der STO-Gruppe. Bemerkenswert sind die Ergebnisse, die mit dem Einsatz von Diskover erreicht werden. So konnte beispielsweise bei einem internationalen Produktionsunternehmen bei Festlegung auf einen Verfügbarkeitsgrad bzw. Lieferbereitschaftsgrad von 95% durch Optimieren der Dispositionsparameter eine Bestandsreduzierung von über 40% erzielt werden.

Kern der Analyse sind dabei Simulationen, mit denen überprüft wird, wie sich eine bestimmte Kombination von Dispositionsparametereinstellungen auf die Wirtschaftlichkeit der Dispositionsergebnisse auswirken. Das System Diskover crasht sozusagen die Disposition im Rechner, ehe die Parametereinstellungen in der Praxis umgesetzt werden.

Der Simulationsprozess ersetzt dabei nicht den Fachmann, der die Simulationsergebnisse interpretieren und daraus Schlüsse ziehen kann. Optimierungsprozesse werden jedoch drastisch beschleunigt, Risiken deutlich verringert, und es werden qualitativ weit bessere Ergebnisse erreicht. Die Simulationsergebnisse können einerseits in Dispositionsregelwerken abgebildet werden, andererseits werden besonders dynamische Parametereinstellungen, wie Sicherheitsbestände oder Prognosewerte, durch Simulationsprozesse direkt nachjustiert.

Sehr interessant ist dabei auch, dass sich für jeden einzelnen Artikel und jedes Material direkt überprüfen lässt, ob geforderte Lieferbereitschaftsgrade in der Praxis überhaupt eingehalten werden können und welche Zielbestände ungefähr zu erreichen sein werden. Wie sich ein solcher Simulationsansatz in der Praxis darstellt, soll nachfolgend etwas genauer betrachtet werden. Der grundsätzliche Ablauf der Datenanalysen und Simulationen lässt sich in fünf Schritte unterteilen:

1. Aus Zu- und Abgängen von Beständen lassen sich mit geeigneten Verfahren Bestandsverläufe, Lieferbereitschaftsgrade und Reichweiten berechnen.

2. Über Simulationen unter Variation von Dispoparametern und Dispositionsstrategien können gezielt Soll-Reichweiten resp. Lieferbereitschaftsgrade bestimmt werden.

3. Mit welchen Einstellungen, unter welchen Randbedingungen, optimierte Bestandshöhen, Reichweiten resp. Lieferbereitschaftsgrade erreicht werden, wird in Entscheidungstabellen und Regelwerken abgebildet.

4. Die regelbasierten Einstellparameter werden in das ERP-System zurückgespielt; die manuelle Pflege von Dispoparametern kann somit entfallen.

5. Die Optimierung und das Rückspielen der Ergebnisse ins ERP-System erfolgt täglich automatisch oder zu wählbaren Zeiten.

Um die Auswirkungen alternativer Dispositionseinstellungen für unterschiedliche Artikelgruppen zu simulieren, werden im System Diskover zu testende Dispositionsparameterein-

stellungen oder ganze Regelwerke in Szenarien übernommen und in den Simulationsprozess gegeben. Die Ergebnisse lassen sich direkt in Diskover als Gesamtergebnis über alle Artikel sowie für jeden einzelnen Artikel ansehen, um daraus ggf. Hinweise für Optimierungs-ansätze zu erhalten. Auf diese Weise lassen sich unterschiedliche Handlungsalternativen durchspielen und miteinander vergleichen.

Als Ergebnis der Datenanalysen gewinnt man nicht nur Informationen zu den richtigen Parametereinstellungen im ERP-System, sondern auch strategische Erkenntnisse und Organisationsregeln, mit denen wir uns an dieser Stelle aber nicht weiter beschäftigen wollen, obwohl sie für die Unternehmensstrategie von großer Bedeutung sein können. Von direkter Bedeutung für die Disposition 4.0 ist, wie man mit den technischen Erkenntnissen hinsichtlich der Dispositionsregelwerke umgehen muss, um sie in der Praxis effektiv und effizient anwenden zu können.

Eine zentrale Aufgabe von Dispo-4.0-Systemen: das ERP Performance Management

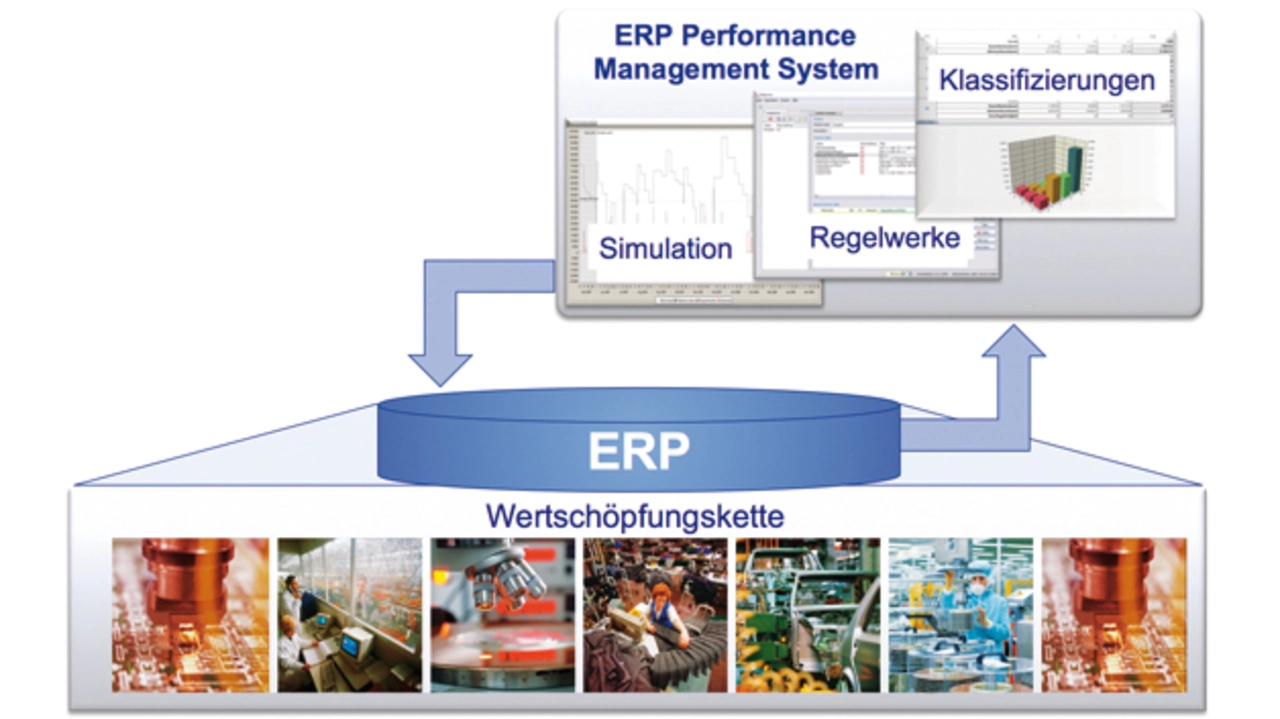

Zur konsequenten Umsetzung der Disposition 4.0 ist vielmehr ein strategisch ausgerichtetes Werkzeug erforderlich, das dem ERP-System die jeweils aktuellen Dispositionsparametereinstellungen vorgibt und auf diese Weise die Logistik Performance optimiert – man könnte es ein »ERP Performance Management System« nennen (vgl. Abb. 2). Ein solches ERP-Performance Management System regelt die Parametereinstellungen im ERP-System nach. Es muss dazu

•ein breites Spektrum an Grunddaten

aus dem ERP-System übernehmen;

•zahlreiche Artikelklassifizierungen

und Kennzahlenermittlungen vornehmen;

•Regelwerke und Entscheidungstabellen

abbilden;

•über umfangreiche Simulationsfunktionen

verfügen;

•die Einstellungsvorgaben an das ERP-System

zurückgeben.

Fazit

Industrie 4.0 wird in unsere Unternehmen einziehen. Ein wichtiger Baustein davon werden Big Data und Big Data Analytics werden. Um aus Big Data dann Smart Data zu machen, sind sehr spezifische Algorithmen notwendig. Für die Disposition 4.0 stehen diese zum Beispiel mit Diskover zur Verfügung und sind bereits in vielen Unternehmen im Einsatz. (zü)

- Disposition 4.0 für die Fabrik 4.0

- Big Company Data Analytics eröffnet breite Möglichkeiten für die Disposition 4.0