Intelligente Fertigung implementieren

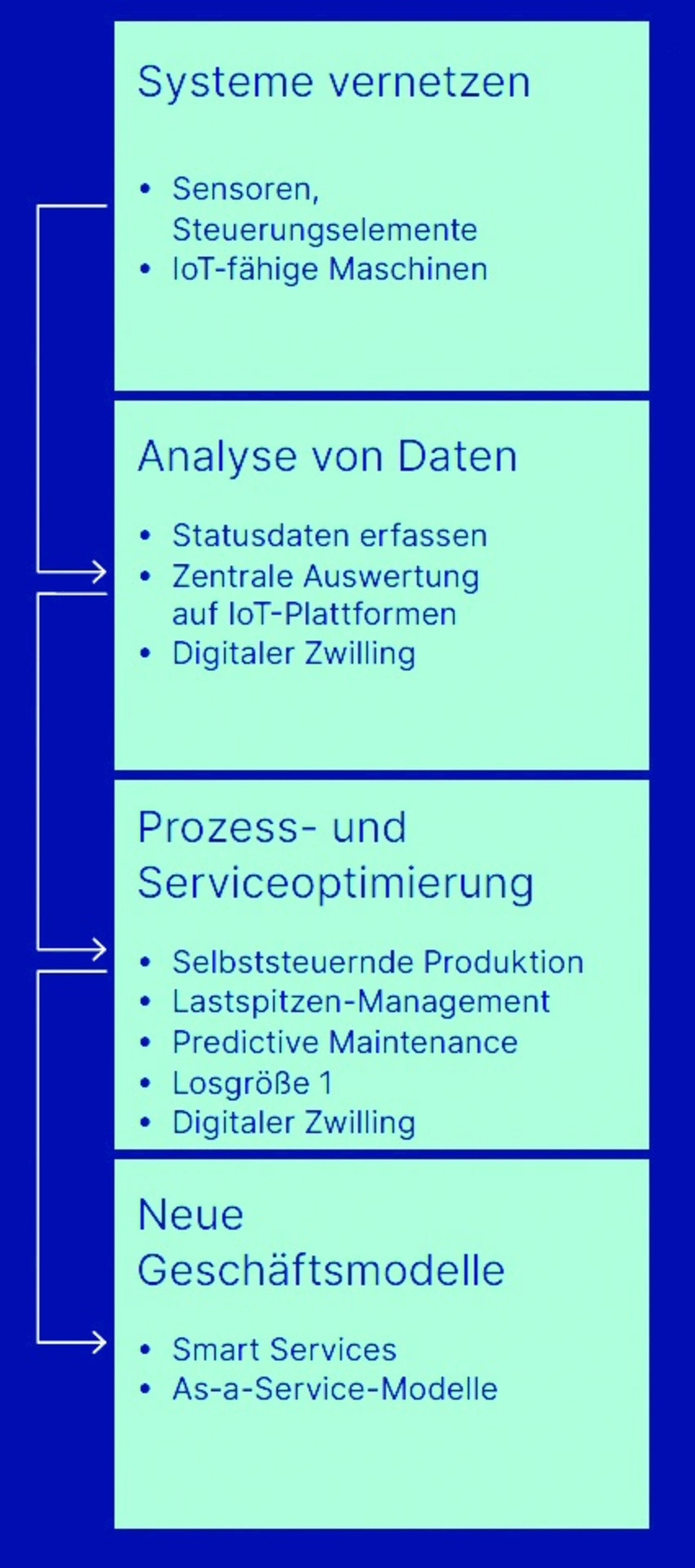

In vier Schritten zur Smart Factory

Um ihre bestehenden Produktionsstätten auf Industrie 4.0 und IoT vorzubereiten, müssen Unternehmen systematisch und stringent vorgehen. Der Managed Cloud Service Provider Plusserver, Anbieter der Multi-Cloud-Plattform plus.io, schlägt einen möglichen Weg in vier Schritten vor.

Die Digitalisierung verändert grundlegend die Art und Weise, wie produziert und gearbeitet wird. Das Stichwort Industrie 4.0 fungiert in diesem Kontext als Sammelbegriff für die vernetzte Produktion und die moderne, automatisierte Fabrik (Smart Factory). Maschinen, Menschen und Produkte sind in der digitalisierten Fertigung miteinander vernetzt und tauschen Informationen aus. Selbststeuernde Produktion, Geschäftsmodelle auf Datenbasis und Losgröße 1 – die intelligente Fertigung bietet Unternehmen viele Möglichkeiten, ihr Geschäftsmodell zu erweitern oder sogar völlig neu zu erfinden. Doch eine intelligente Fertigung lässt sich nicht von heute auf morgen aufbauen. Die Praxis zeigt: Die Einführung der smarten Produktion sollte evolutionär in vier Schritten erfolgen.

1. Vernetzung und Planung

Vor dem eigentlichen Einstieg in die smarte Produktion gilt es zunächst, die bestehenden Systeme und Maschinen mithilfe von IoT-Technologien zu verbinden. Ziel ist es, wichtige Daten zu sammeln, die für die weiteren Implementierungsschritte unentbehrlich sind. Um die Vernetzung zu erreichen, müssen nicht unbedingt neue Systeme und Maschinen gekauft werden. In vielen Fällen lassen sich die bestehenden für das IoT aufrüsten und ermöglichen so einen Retrofit. IoT-Retrofit-Lösungen versorgen Maschinen mit Sensoren zur Messung von Temperatur, Stromaufnahme, Vibrationsanalyse und ähnlichen Parametern sowie mit Modulen, welche die Daten sammeln und in das IoT weiterleiten. Die Kommunikationsmodule sind entweder an ein kabelgebundenes Industrial Ethernet, an ein lokales WLAN oder – mit einer SIM-Karte – an das Mobilfunknetz angeschlossen. Sie senden die Daten an eine IoT-Plattform in der Cloud.

In Fabrikhallen oder auf einem Campus gibt es oft zwischen Maschinen und Netz ein Edge Device, das die Aufgabe hat, die Daten aller angeschlossenen Geräte zu aggregieren. Oft handelt es dabei um Edge Server, die Daten auch vorverarbeiten, um Speicherplatz und Bandbreite zu sparen.

Die konkrete Hardware-Installation auf dem Shopfloor, also dem Ort der Fertigung, kann sehr unterschiedlich sein. Sie hängt von der Anzahl der Maschinen, den gewünschten Daten und vielen weiteren Gegebenheiten ab. Für Industrieunternehmen ist es daher empfehlenswert, die Vernetzung gründlich zu planen.

2. Transparenz und Datenanalyse

Der Datenaustausch geschieht über ein spezielles Kommunikationsprotokoll wie OPC UA. Es bietet eine einheitliche Kommunikation vom Sensor über Gateways bis hin zu den verarbeitenden IT-Systemen im Back End oder in der Cloud.

Unternehmen erfassen damit Daten zum aktuellen Status der Maschinen oder Anlagen, etwa Parameter wie Feuchtigkeit, Temperatur, Geschwindigkeit, Druck, Drehmoment oder Auslastung. Ein Beispiel: Ein Laser zum Schneiden von Metall erzeugt bis zu 10.000 Datenpunkte pro Sekunde, darunter Informationen zum Betriebszustand und Energieverbrauch oder Produktivitätskennzahlen wie die Schnittleistung.

Neben den Maschinendaten fließen auch andere Daten in die Gesamtdatenmenge ein, etwa aus Industriesteuerungen oder aus einer ERP-Anwendung (Enterprise Resource Planning). Sie werden ebenso wie die Maschinendaten in einer Cloud-Plattform gesammelt. Bei dieser Vielfalt von Daten ist es wichtig, nur jeweils die zum entsprechenden Use Case passenden auszuwählen.

Eine Visualisierung in einem Dashboard erzeugt die nötige Transparenz über die eigenen Prozesse. Sie ist die Grundlage für jede Art von Optimierung und Automatisierung. Ziel ist es dabei, einen digitalen Zwilling zu entwickeln. Er bildet die physische Welt der Fabrik 1:1 in einer digitalen, virtuellen Fabrik ab. Die Unternehmen sehen hier in Echtzeit die Vorkommnisse auf dem Shopfloor. Zudem können sie Veränderungen an den Fertigungsprozessen simulieren und bei Erfolg in die reale Fabrik übertragen.

3. Automatisierung und Optimierung

Die in der Cloud gesammelten und analysierten Daten helfen bei der Automatisierung und Optimierung von Fertigungs- und Serviceprozessen.

Optimierung und Automatisierung der Fertigung: Durch die Analyse von Echtzeitdaten lassen sich Prozesse und Produktqualität deutlich verbessern. Allein die Transparenz durch die Daten hilft dabei, kleinere Ungenauigkeiten im Prozess zu erkennen und durch eine Korrektur die Produktivität zu erhöhen.

Besonders wirkungsvoll ist die Fertigungsoptimierung, wenn die IoT-Plattform mit dem MES (Manufacturing Execution System) oder der Produktionssteuerung verbunden ist. Mithilfe der Maschinendaten lassen sich geplante und tatsächliche Abläufe besser vergleichen.

Lastspitzenmanagement: In den meisten Industrieunternehmen misst der Energieversorger die Stromabnahme in kurzen Intervallen. Für einen sicheren Betrieb sollte das Netz möglichst gleichmäßig belastet werden. Deshalb sind Lastspitzen teurer als die Grundlast.

- In vier Schritten zur Smart Factory

- Einsatzszenario Predictive Maintenance