Piezoelektrische Antriebe

Bewegung wichtiger als Größe

Fortsetzung des Artikels von Teil 1

Phasenverschiebung richtungsweisend

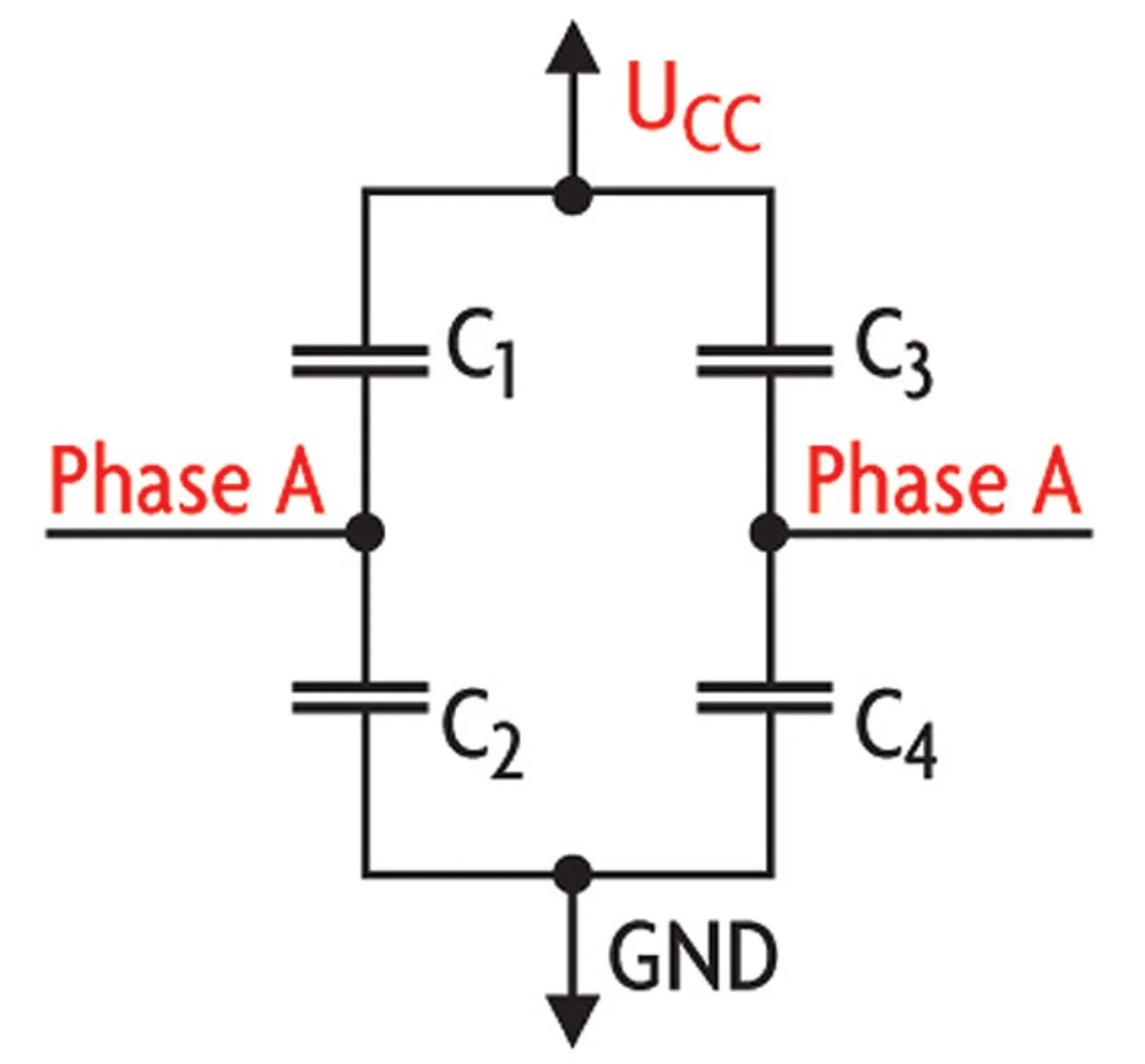

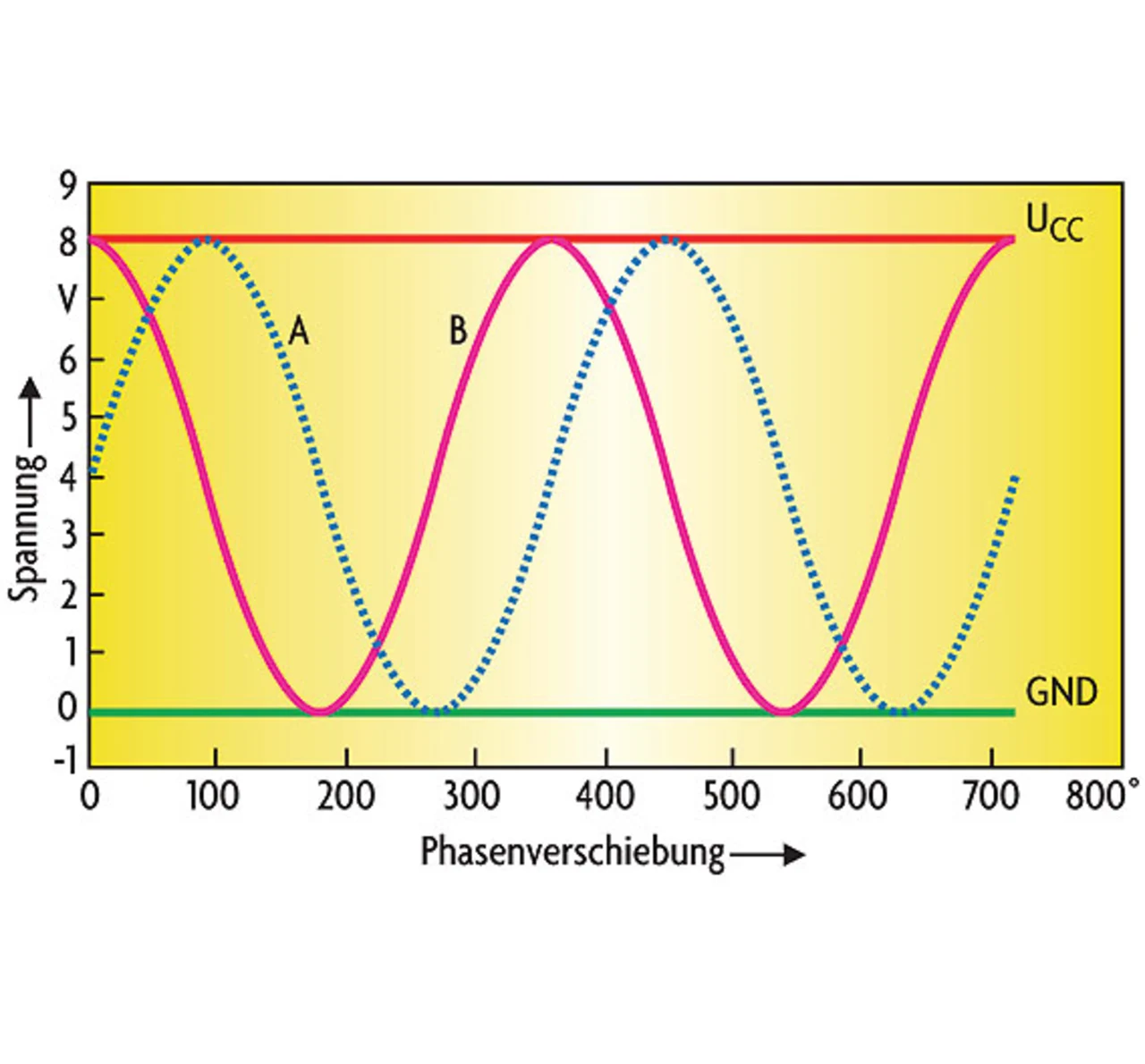

Elektrisch gesehen besteht das Piezoelement aus vier Kapazitäten (Bild 5). Für den Betrieb des Aktors müssen elektrische Signale angelegt werden (Bild 6); die Phasensignale A und B sind 90° zueinander phasenverschoben. Das Umschalten der Phasenverschiebung bewirkt die Änderung der Bewegungsrichtung. In der Verifikation des Designs wurde der Motor mit Phasenspannungen zwischen 6 und 12 V entsprechend der Signaldefinition in Bild 5 getestet. Die minimale Peak-to- Peak-Spannung, mit welcher der Motor betrieben wird, beträgt 6 V. Signale, die am Motor anliegen, sollten idealerweise das Bezugspotential GND nicht unter- und die Versorgungsspannung UCC nicht überschreiten. Dies ist nur dann der Fall, wenn der Motor mit einer nicht-resonanten Treiberstufe betrieben wird. Dabei verfügt die Motorelektronik über einen Sinusgenerator, der die Phasensignale A und B erzeugt, und eine Treiberstufe, die diese Signale entsprechend verstärkt. Die Spitzenwerte der Phasensignale sollten sich auf dem Level der Versorgungsspannung UCC bewegen. Deutlich einfacher lässt sich eine Ansteuerung mit einer resonanten Treiberstufe realisieren: Den elektrischen Kapazitäten der Piezoaktoren wird eine Induktivität vorangeschaltet, welche mit der Kapazität des Piezoelements einen elektrischen Schwingkreis bildet.

Ein durch die Motorelektronik erzeugtes Rechtecksignal wird durch den elektrischen Schwingkreis in ein sinusförmiges Phasensignal umgeformt. Die Güte des elektrischen Schwingkreises bestimmt dann die Spannung, die am Piezoaktor anliegt. Idealerweise liegen dabei die elektrische Resonanz des Schwingkreises und die mechanische Resonanz des Piezoelements aufeinander oder sehr nahe beieinander. Mehrere Hersteller integrierter Schaltungen bieten bereits ICs für die Ansteuerung von Piezoaktoren an. Darunter befinden sich Schaltkreise für die Ansteuerung von einem oder auch zwei Aktoren inklusive Endstufe und Auswertung von Positionssensorsignalen. Der Bedarf nach solchen Schaltkreisen ist mit der Realisierung von Applikationen und Produkten mit Piezoantrieben verbunden. Typische Anwendungen dafür sind Kameramodule in Mobiltelefonen (Fokus und Zoom), Digitalkameras und Camcorder.

Motor-Design für 100 und 300 mm/s

Bei der Anwendung des inversen piezoelektrischen Effekts für die Realisierung von Aktoren führen die Piezokeramiken nur äußerst geringe Auslenkungen aus. Diese stehen in direktem Zusammenhang mit der Geometrie der Piezoelemente und bewegen sich zwischen einigen zehn Nanometern und einigen Mikrometern. Aufgrund dieser limitierten Bewegungen hält sich hartnäckig das Gerücht, dass sich mit Piezomotoren weder große Verfahrwege noch hohe Geschwindigkeiten erzielen lassen. Verschiedene Hersteller von Piezomotoren haben dennoch das Gegenteil bewiesen. Piezoaktoren können Geschwindigkeiten von einigen 100 mm/s bei großen Verfahrwegen erreichen.

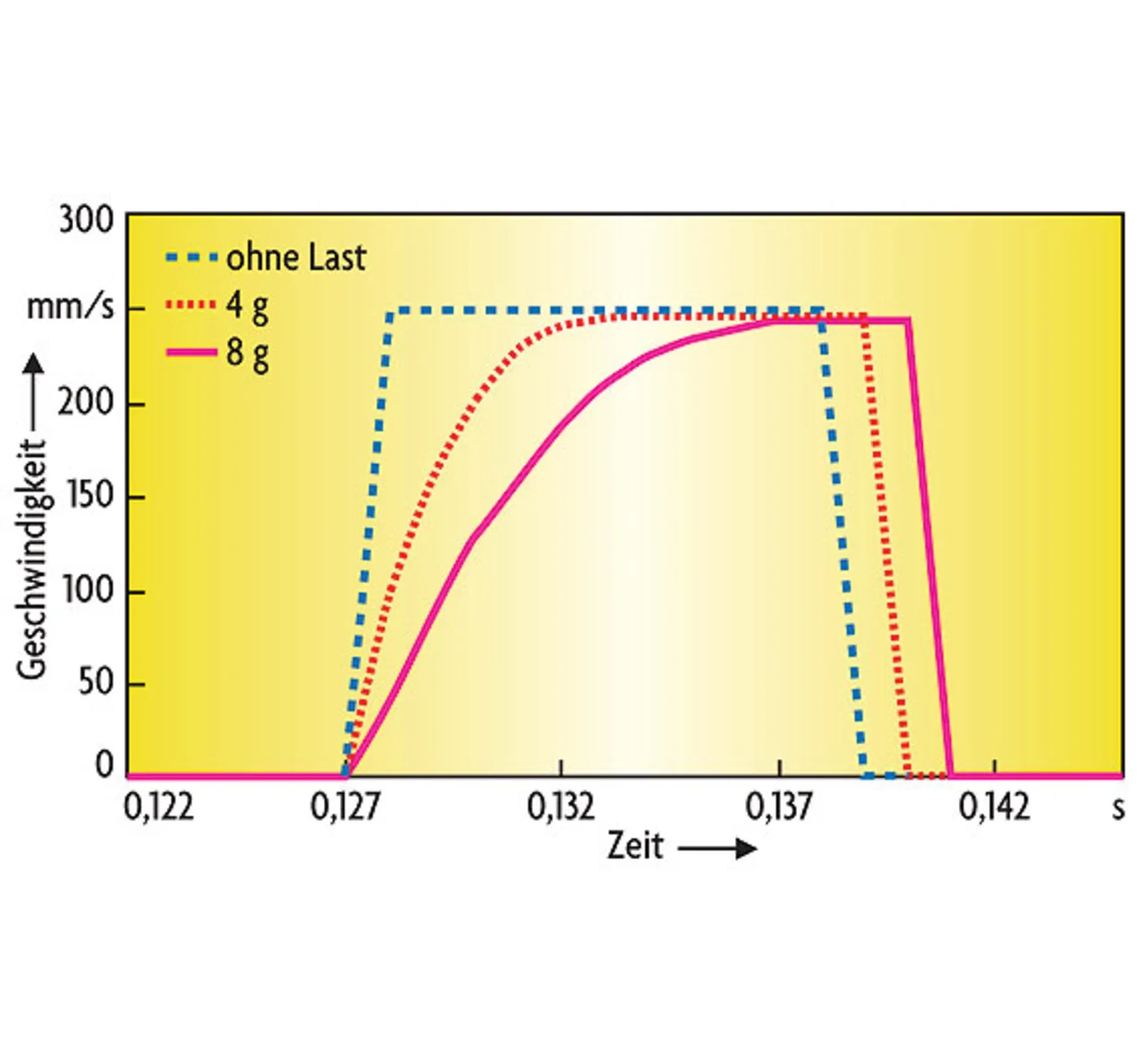

Auch der hier beschriebene Aktor ist dabei keine Ausnahme: Mit dem Motordesign lassen sich Geschwindigkeiten zwischen 100 und 300 mm/s bei Phasenspannungen zwischen 6 und 12 V realisieren. Bild 7 zeigt die Geschwindigkeitsprofile des Motors in Abhängigkeit verschiedener Lastzustände. Da es sich um einen reibungsgekoppelten Antrieb handelt, gibt es eine bestimmte Korrelation zwischen der Beschleunigung, der Last sowie der Zeit, die der Motor für einen bestimmten Weg benötigt. Im Fall ohne Last ist das Geschwindigkeitsprofil über der Zeit nahezu ein ideales Rechteck; mit höheren Lasten nimmt die Beschleunigungsphase des Motors zu. Der Motor erreicht nach der Beschleunigungsphase seine Endgeschwindigkeit, die nahe an der Geschwindigkeit im Nicht-Last-Fall liegt.

Mögliche Anwendungen für den hier beschriebenen Aktor finden sich in

- elektronischen Schließapplikationen,

- Linsenverstellungen in Kameramodulen für Mobiltelefone, Digitalkameras sowie Camcorder,

- medizinischen Anwendungen,

- Klappenverstellungen für Lüftungen und Klimaanlagen sowie

- Positioniersystemen.

Damit ein Motor in vielfältigen Anwendungen in portablen Geräten eingesetzt werden kann, muss er sich als resistent gegenüber rauhen Umgebungsbedingungen erweisen sowie eine sichere Funktion über eine geforderte Einsatzdauer gewährleisten. Die Antriebsleistung bewältigt der Motor unter Umgebungstemperaturen von –30 °C bis +120 °C und bei einer Feuchte bis 95 %. In Tests unter Laborbedingungen wurde der Motor sogar komplett unter Wasser betrieben. Untersuchungen haben gezeigt, dass der hier beschriebene Motor aggressiven Medien wie Salznebel und Schadgasen widersteht. Spezifizierte Zyklenzahlen liegen für Linearmotoren häufig bei 200 000 Zyklen. Gestestet wurde der Motor bis 1 Mio. Zyklen, ohne dass sich dabei nennenswerte Einbußen in der Motor-Performance zeigten.

Mit dem PiezoWave-Motor können einfache und komplexere Antriebsaufgaben ohne großen Aufwand realisiert werden. Er ist für kompakte feinwerktechnische Applikationen konzipiert, in denen Bewegungen mit hohen Geschwindigkeiten und moderaten Kräften erzeugt werden sollen. Der Antrieb eignet sich daher für einfache Anwendungen wie Verriegelungen oder Klappenverstellungen ebenso wie für anspruchsvolle Positionieraufgaben, die hohe Präzision und Reaktionsgeschwindigkeit erfordern.

Die Autoren

Thomas Trietz ist bei PMDM zuständig für das elektrische und mechanische Design der Piezoaktoren sowie die Realisierung von Demonstratoren und Prototypen künftiger Applikationen und Produkte.

Bernhard Blocher ist bei PMDM zuständig für Messtechnik und Messequipment sowie das Design von Vorrichtungen für Testmuster und Prototypen.

Guido Schmid ist bei PMDM Abteilungsleiter der Grundlagenentwicklung (Basic R&D) und Elektronikentwicklung.

- Bewegung wichtiger als Größe

- Phasenverschiebung richtungsweisend