Überprüfung von Solarmodulen von der Fertigung bis zur Instandhaltung

Wärmebildkameras: Allrounder in der PV

Fortsetzung des Artikels von Teil 1

Die richtige Kamera

»Portable Wärmebildkameras für die vorbeugende Instandhaltung sind normalerweise mit einem ungekühlten Mikrobolometer-Detektor ausgestattet, der im Wellenbereich 8 bis 14 μm arbeitet«, so der Experte. Glas ist in diesem Spektralbereich nicht durchsichtig. Werden PV-Module von vorne untersucht, erfasst eine Wärmebildkamera zwar die Wärmeverteilung direkt auf der Glasoberfläche, aber nur indirekt die Wärmeverteilung in den darunter liegenden Zellen. Darum können die Temperaturunterschiede, die für die Glasoberfläche des Solarmoduls gemessen und angezeigt werden, klein sein. Um diese Unterschiede sichtbar zu machen, benötigen die für solche Inspektionen eingesetzten Wärmebildkameras eine thermische Empfindlichkeit von ≤ 0,08 K. Für eine deutliche Anzeige geringer Temperaturunterschiede auf dem Wärmebild sollte mit der Kamera daher eine manuelle Justierung von Level und Span möglich sein.

Im Allgemeinen werden PV-Module auf stark reflektierende Aluminiumrahmen montiert, die auf dem Wärmebild als kalte Zonen erscheinen, weil sie die Wärmestrahlung des Himmels reflektieren. Für die Praxis heißt das, dass die Wärmebildkamera die Rahmentemperatur als deutlich unter 0 °C anzeigen wird. Weil sich aber ihr Histogramm-Ausgleich automatisch an die höchsten und niedrigsten gemessenen Temperaturen anpasst, werden viele geringe thermische Auffälligkeiten nicht sofort sichtbar sein. Für einen hohen thermischen Kontrast des Wärmebilds müssen Level und Span darum ständig von Hand nachkorrigiert werden. Die so genannte DDE-Funktion (Digital Detail Enhancement) liefert hier die Lösung des Problems. DDE optimiert automatisch den Bildkontrast in Szenen mit hohem Dynamikbereich, so dass das Wärmebild nicht länger von Hand justiert werden muss.

Eine weitere nützliche Funktion für eine Wärmebildkamera ist die Referenzierung von Wärmebildern mit GPS-Daten. Damit lassen sich fehlerhafte Module in großen Anlagen wie etwa Solarparks lokalisieren und auch die Wärmebilder, etwa in Berichten, den Modulen zuordnen. Die Wärmebildkamera sollte mit einer integrierten Digitalkamera ausgestattet sein, damit das zugeordnete Tageslichtbild (Digitalfoto) zusammen mit dem entsprechenden Wärmebild gespeichert werden kann. Auch ein so genannter Fusion-Modus, bei dem das Wärmebild das Digitalbild überlagert, ist sinnvoll. Gesprochene und schriftliche Kommentare, die zusammen mit dem Wärmebild in der Kamera gespeichert werden können, vereinfachen die anschließende Berichterstellung.

Die Positionierung

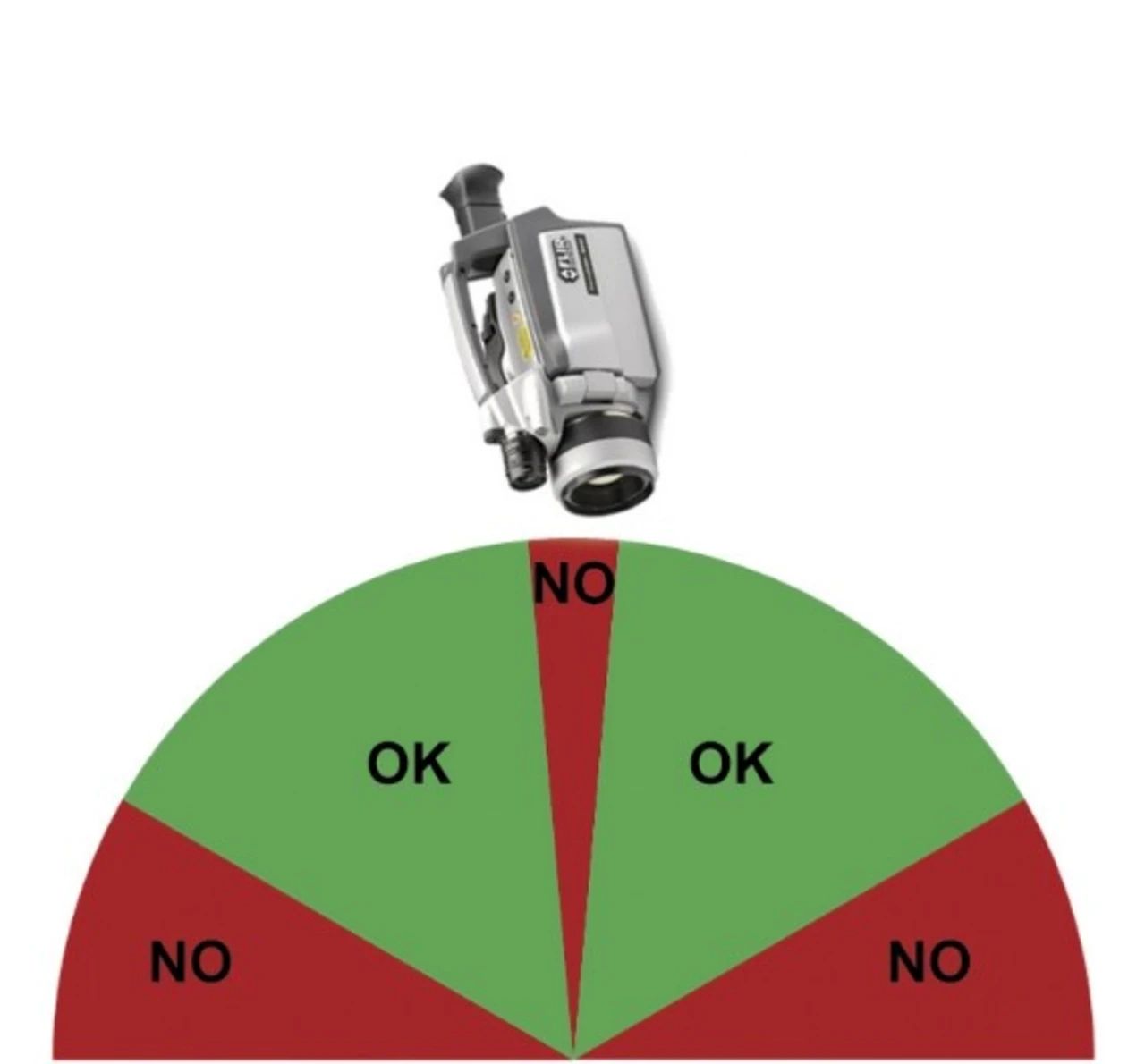

Obwohl Glas im Wellenlängenbereich von 8 bis 14 µm einen Emissionsgrad von 0,85 bis 0,9 besitzt, sind thermische Messungen auf Glasoberflächen nicht einfach auszuführen. Glas reflektiert gerichtet, d.h. Objekte aus der Umgebung, die eine abweichende Temperatur aufweisen, sind deutlich im Wärmebild zu erkennen. »Schlimmstenfalls führt dies zu Fehlinterpretationen und Messfehlern«, verdeutlicht Jung. »Um Reflexionen im Glas zu vermeiden, sollte die Kamera nicht senkrecht zu dem zu untersuchenden Modul stehen. Der Emissionsgrad ist jedoch für die Senkrechte am größten und nimmt mit zunehmendem Winkel ab. Ein Betrachtungswinkel von 5 bis 60° ist ein guter Kompromiss.«

Um beim Aufbau einer Messung einen geeigneten Betrachtungswinkel zu erreichen, ist in vielen Fällen die Verwendung eines Stativs eine Lösung. In schwierigeren Situationen kann es erforderlich sein, mobile Arbeitsplattformen zu verwenden oder sogar mit einem Hubschrauber über die Solarmodule zu fliegen. Dabei bietet die größere Entfernung den Vorteil, große Bereiche auf einmal betrachten zu können. Damit das Wärmebild eine entsprechende Qualität erreicht, rät Jung bei großen Entfernungen zu einer Wärmebildkamera mit einer Auflösung von mindestens 320 × 240, besser noch 640 × 480 Pixeln. »Die Kamera sollte zudem eine Wechseloptik besitzen, so dass der Anwender bei Fernaufnahmen mit einem Teleobjektiv arbeiten kann«, so Jung. »Generell ist zu empfehlen, dass Teleobjektive nur zusammen mit Wärmebildkameras mit hoher Bildauflösung benutzt werden. Kameras mit niedriger Bildauflösung sind nicht in der Lage, die geringen Temperaturunterschiede darzustellen, die mit einem Teleobjektiv aus großen Entfernungen erfasst werden und Defekte bei einem Solarmodul anzeigen.«

Die Umgebungsbedingungen

Für eine thermografische Untersuchung sollte der Himmel wolkenlos sein, weil Wolken die Sonneneinstrahlung reduzieren und zusätzlich störende Reflektionen verursachen. Aber auch bei Bewölkung kann man noch aussagekräftige Bilder erzielen, vorausgesetzt, die verwendete Wärmebildkamera ist empfindlich genug. Je niedriger die Lufttemperatur, desto höher der mögliche thermische Kontrast. Eine weitere Möglichkeit, den thermischen Kontrast zu erhöhen, besteht darin, die Solarzelle elektrisch zu trennen und damit den Stromfluss zu verhindern, so dass es zu einer Erwärmung allein durch Sonneneinstrahlung kommt. Dann werden die Zellen wieder angeschlossen und während der Aufwärmphase betrachtet. Im Normalfall sollte das System jedoch bei den standardmäßigen Betriebsbedingungen, sprich im Lastbetrieb, untersucht werden. Je nach Solarzellentyp und Art des Defekts können Messungen im Leerlauf oder Kurzschluss zusätzliche Informationen liefern.

Im Wärmebild »lesen«

Sind Teile des Solarmoduls heißer als andere, werden die warmen Bereiche deutlich im Wärmebild dargestellt. Je nach Form und Position können diese heißen Stellen und Bereiche Anzeichen für unterschiedliche Störungen sein. Die Überhitzung von Modulen weist dabei auf Verschaltungsfehler hin. Die Erwärmung einzelner Zellen und Zellstränge (»Patchwork«-Muster) im Modul wird im Allgemeinen durch defekte Bypassdioden, interne Kurzschlüsse und Zellmissmatch verursacht.

Abschattung und Zellrisse erscheinen als heiße Stellen oder polygonale Flecken im Wärmebild. Der Temperaturanstieg einer Zelle oder von Teilen einer Zelle ist ein Zeichen für eine defekte Zelle oder Abschattung. »Wärmebilder, die unter Last-, Leerlauf- und Kurzschlussbedingungen aufgenommen wurden, sollten miteinander verglichen werden«, rät der Experte. »Auch ein Vergleich von Wärmebildern der Vorder- und Rückseite des Moduls kann wertvolle Informationen liefern. Für die korrekte Identifizierung des Defekts müssen Module, bei denen Auffälligkeiten festgestellt wurden, natürlich auch elektrisch und visuell geprüft werden. Und nicht zuletzt kommt es auf die exakte Dokumentation an, in der alle Inspektionsbedingungen, zusätzlichen Messungen und andere relevante Informationen enthalten sind.«

Jobangebote+ passend zum Thema

- Wärmebildkameras: Allrounder in der PV

- Die richtige Kamera