Spekulationsobjekt Nickel treibt die Akku-Preise hoch

Fortsetzung des Artikels von Teil 1

Diese drei grundsätzlichen Herausforderungen gingen die Entwickler auf unterschiedliche Weise an. Manchmal wurden sie durch die Implementierung zusätzlicher Sensoren oder enger tolerierter Materialien bzw. Komponenten abgemildert, was jedoch die Kosten und die Komplexität des Designs erhöhte. Gesucht wurde eine kostengünstige Methode zur Implementierung der Einklemmschutzfunktion, welche die drei erwähnten Einschränkungen überwand.

| << vorherige Seite | 1 | 2 | 3 | 4 | nächste Seite >> |

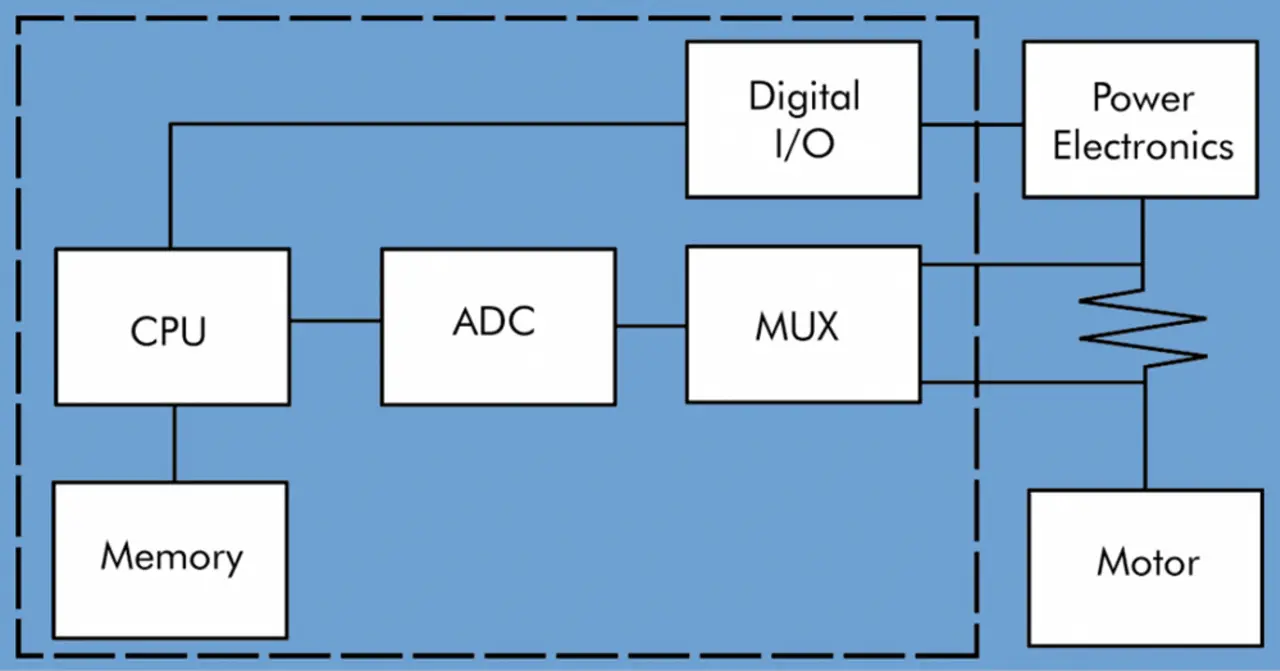

Ein Mixed-Signal-Mikrocontroller (MCU), der eine schnelle zentrale Recheneinheit (CPU) sowie einen integrierten A/D-Wandler (ADC) mit einer Bandbreite von mehr als 180 000 Abtastungen pro Sekunde und einer Auflösung von mindestens 12 Bit hat, eignet sich gut als Lösung dieses Problems (Bild 4). Durch diese Methode konnten die Entwickler erreichen, dass ein einziger Mikrocontroller sowohl für die Motorkommutierung als auch für die Überwachung des Motorstroms zuständig ist. Das Kommutierungssignal lässt sich bei Verwendung des ADC auf dem Chip direkt von dem Stromfühler (z.B. Nebenschlusswiderstand) in der Motorversorgungsschaltung abnehmen.

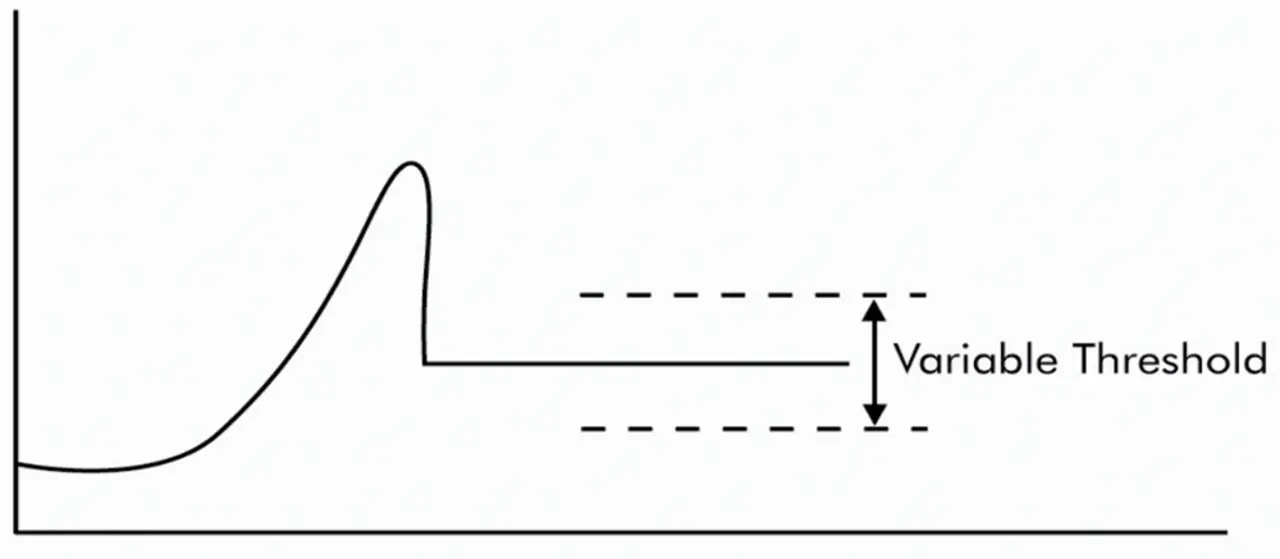

Mit diesem Verfahren lässt sich genauer und schneller erkennen, ob der Motor rotiert oder sich in einer Blockierbedingung befindet. Dies macht eine Festzeitverzögerung in der Komparatorschaltung überflüssig und erlaubt selbst dann vollen Einklemmschutz, wenn das Fenster leicht geöffnet ist. Durch die Implementierung eines variablen Motorstrom- Schwellenwerts auf der Grundlage von sowohl historischen als auch berechneten Parametern (Bild 5) kann das System dynamisch auf Änderungen der Motorbelastung reagieren und die geeigneten Kraftbegrenzungen im System aufrecht erhalten. Das trifft sowohl auf Langzeitfaktoren (z.B. Motorverschleiß, Alterung der Dichtung) als auch auf Kurzzeitfaktoren (z.B. Umwelt, Feuchtigkeit, Temperatur, Vibration) zu.