Lithium-Ionen-Zellen

Den Asiaten auf den Fersen

Fortsetzung des Artikels von Teil 1

Die Technologien im Wandel

Produziert wird nicht nur ein einziger Zelltyp, weil es »die« ideale Zelle nicht gibt. Die Zahl der Varianten wächst weiter – optimiert auf unterschiedliche Anwendungen. Dabei will man vor allem von knappen, teuren Rohstoffen wie Kobalt wegkommen. Dessen Preise sind in den vergangenen Jahren geradezu explodiert, was die weitere Verbilligung der Zellen gebremst hat.

Kobalt war auf der Erde schon immer selten, noch dazu kommt es aus politisch höchst unzuverlässigen Ländern wie der »Demokratischen« Republik Kongo, wo es unter menschenverachtenden Bedingungen aus der Erde gekratzt wird. Schon bei den jetzt produzierten Zellen ist der Gehalt gegenüber früher stark reduziert. Zukünftige Zellen werden ganz ohne Kobalt auskommen. Damit sollten die Kosten beträchtlich sinken.

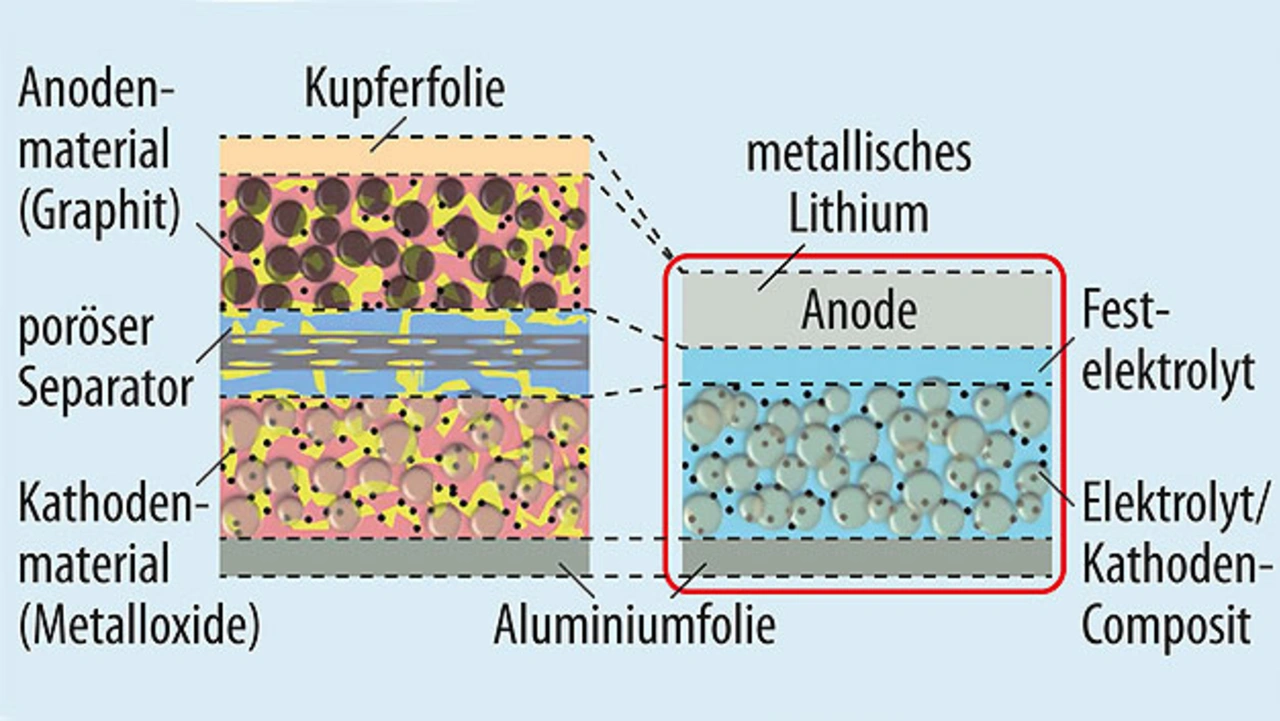

Eine entscheidende Neuerung, die in den nächsten Jahren zur Anwendung kommen wird, ist der schon genannte Festkörper-Elektrolyt (Bild 1) [3, 4]. Der bisher verwendete flüssige Festkörper-Elektrolyt, aufgesogen in einem Separator-Vlies zwischen Anode und Kathode, ist unbefriedigend. Wasser scheidet in Verbindung mit Lithium als Lösungsmittel aus; es kommen nur organisch-chemische Lösungsmittel in Frage: verschiedene Carbonate, darin gelöst ein Leitsalz, meist das hochgiftige LiPF6.

Die Flüssigkeit fängt bei 80 °C an zu brennen, sodass schon öfter Zellen in Flammen aufgegangen sind. Das hat einerseits natürlich verheerende Folgen für die nähere Umgebung, aber andererseits vor allem auch für das Image des Herstellers. So hatte Samsung 2016 massive Probleme mit dem Galaxy Note 7, und auch der Fall Boeing 787 ist noch nicht vergessen.

Festelektrolyte sind Ionenleiter, die Lithium-Ionen durchlassen, aber Elektronen blocken. Diese Stoffgruppe ist mittlerweile riesengroß. Es werden immer komplexere Strukturen entwickelt mit dem Ziel, die Ionenleitfähigkeit so weit wie möglich zu steigern. Seit Jahren sind Polymere in Verwendung, was aber noch nicht optimal ist. Bessere Eigenschaften zeigen Keramiken, vor allem in puncto Unbrennbarkeit.

Intensive Forschung dazu läuft vielerorts, in Deutschland beispielsweise an der TU München/Garching am Institut für Werkzeugmaschinen und Betriebswissenschaften (IWB) sowie am Institut IEK-1 des Forschungszentrums Jülich. Vorteilhaft ist auch die erhöhte Temperaturfestigkeit der Keramiken. Die Zelle darf sehr heiß werden, ohne dass sie Schaden nimmt. Die Ionenleitfähigkeit steigt dabei sogar noch. Damit vereinfacht sich das Kühlsystem, was Kosten einspart.

Für solche Keramiken lassen sich die derzeitigen Fertigungsverfahren allerdings nicht ohne weiteres übernehmen. Die Erarbeitung neuer Wege dürfte noch einige Zeit kosten. Derzeit ist weltweit noch kein Hersteller mit Festkörperelektrolyten auf Keramikbasis auf dem Markt. Das Fraunhofer ISI schätzt in einer Roadmap, dass Zellen mit Keramikelektrolyt etwa 2025 bis 2030 auf dem Markt kommen könnten [5]. Technologisch werden mit Festkörperelektrolyten auf Keramikbasis die Karten völlig neu gemischt.

Martin Finsterbusch, Entwicklungsleiter am Forschungszentrum Jülich kommentiert die Situation folgendermaßen: »Die Asiaten haben im Bereich Keramikelektrolyte eigentlich keinen Vorsprung, was das Know-how in der Produktion angeht. Forschungstechnisch liegen wir auf einem vergleichbaren Niveau«. Über die Ausbeuten sprechen die Asiaten nicht gerne. Es sickert jedoch durch, dass sie längst keine so hohen Ausbeuten erreichen wie gewünscht.

Auch bei den Elektrodenmaterialien tut sich viel. In der Anode (Minuspol) lässt sich mit dem konventionellen Werkstoff Graphit die bisher erreichte Energiedichte von etwa 250 Wh/kg kaum noch weiter erhöhen. Eine Steigerung bringt eine Beimengung von Silizium. LiStrom verwendet dieses in Form von speziellen Nanopartikeln. Die Roadmap diesbezüglich ist ehrgeizig: Bis 2020 sollen über 300 Wh/kg und über 700 Wh/l erreicht werden, bis 2022 mehr als 400 Wh/kg und mehr als 800 Wh/l. Ebenfalls hohe Steigerungen bringt eine Anode aus metallischem Lithium mit sich.

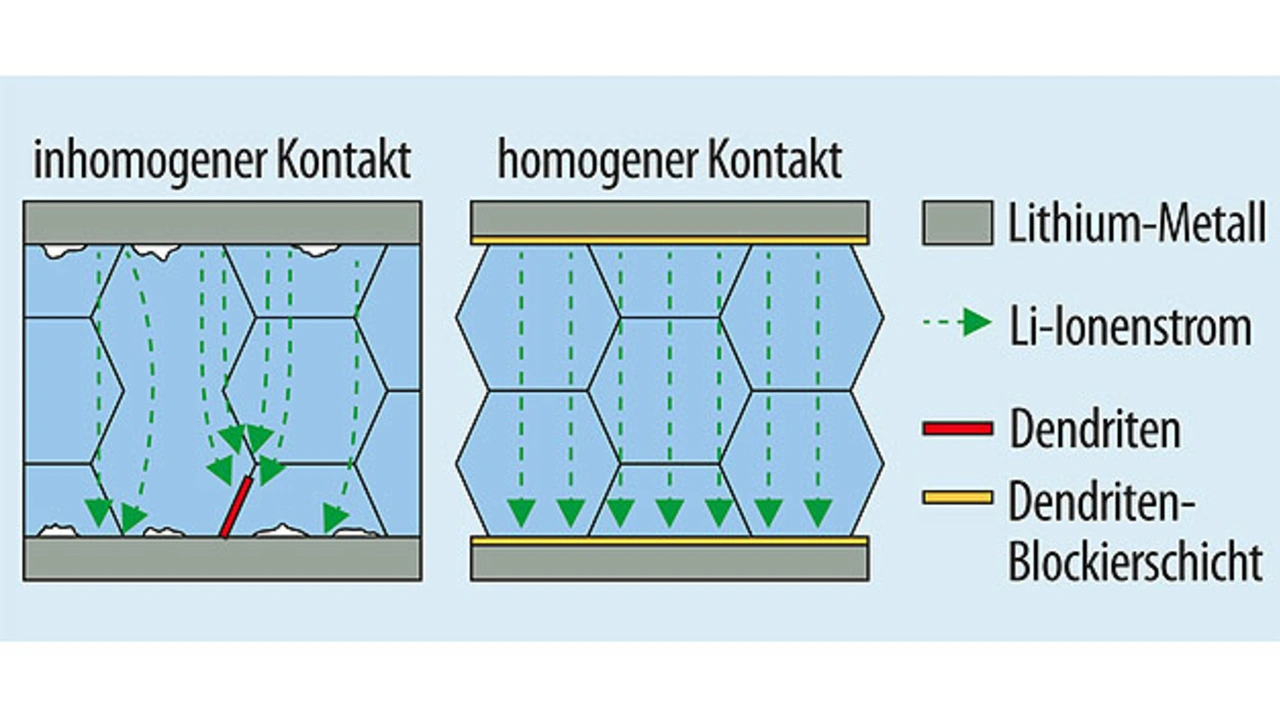

Sie ermöglicht Energiedichten über 300 Wh/kg sowie deutlich höhere Leistungsdichten als bisher. Dies ist allerdings in Verbindung mit einem flüssigen Elektrolyten nicht machbar, weil beim Laden der Zelle – wenn also die Li-Ionen von der Kathode zur Anode wandern – auf der Anode sogenannte Dendriten wachsen. Dabei handelt es sich um spitze Nadeln, die sich durch den Separator hindurchbohren und die Zelle kurzschließen können.

Die Folgen sind Überhitzung und Brandgefahr. In Verbindung mit einem Festelektrolyten ist eine Lithium-Metall-Anode möglich, bei der die Dendriten sehr viel schwerer hindurchdringen. Mit speziellen zusätzlichen Schichten lassen sie sich wirksam stoppen (Bild 2).

Indem die Flüssigkeit entfällt, ist die Auslauf- und Brandgefahr bei den Zellen wesentlich reduziert. Zwar ist auch Lithium brennbar, aber weit schwerer entzündlich. Der Wegfall des umständlichen Einfüllvorgangs spart außerdem erheblich Kosten ein.

Auf der Kathodenseite (Pluspol) lassen sich mit Festkörperelektrolyten Hochspannungsmaterialien einsetzen, die sich mit flüssigen Elektrolyten nicht vertragen – etwa LiNiMnO, LiFeMnO und LiCoMnO. Diese Materialien ermöglichen Zellspannungen von mehr als 5 V, wodurch sich die Energiedichte noch weiter steigern lässt. LiStrom hat eine Kathode mit der Bezeichnung BMLMP entwickelt (Bio-Mineralised Lithium Manganese Phosphate), die sogar ohne Nickel auskommt. An Mangan herrscht kein Mangel.

Die weitere Entwicklung zielt erstens auf bestmögliche Eigenschaften der Zelle selbst, das heißt auf maximale Energie- und Leistungsdichte, höchste Sicherheit (insbesondere gegenüber Abbrennen), minimalen Bedarf an knappen, teuren Rohstoffen und niedrige Kosten. Das zweite Ziel ist die Eignung für die Massenproduktion, denn die für sich allein beste Zelle nützt nichts, wenn sich die Fertigung technologisch oder finanziell nicht in den Griff bekommen lässt.

Das dritte Ziel ist die längstmögliche Lebensdauer: Eine Zelle, die nach wenigen hundert Zyklen deutlich in ihrer Kapazität abfällt, ist nicht zu gebrauchen. Um alle diese Forderungen in Einklang zu bringen, sind zahllose und häufig gegensätzliche Parameter aufeinander abzustimmen, was immer wieder zu Kompromissen zwingt. So kommt die wachsende Vielzahl an verschiedenen Zelltypen zustande.

Forschungsfokus Alterung

Ein Thema, das viele Forscherteams beschäftigt, ist die Abnahme der Kapazität im Laufe der Gebrauchsdauer. Manchmal fallen Zellen unerwartet schnell aus. Tiefgehende Untersuchungen der Alterungseffekte laufen beispielsweise an der RWTH Aachen am Lehrstuhl iSEA. Im Aufbau befindlich ist dort das »Center for Ageing, Reliability and Lifetime Prediction for Electrochemical and Electronic Systems – Supporting battery applications and battery production (CARL)«, das 2021 in Betrieb gehen soll.

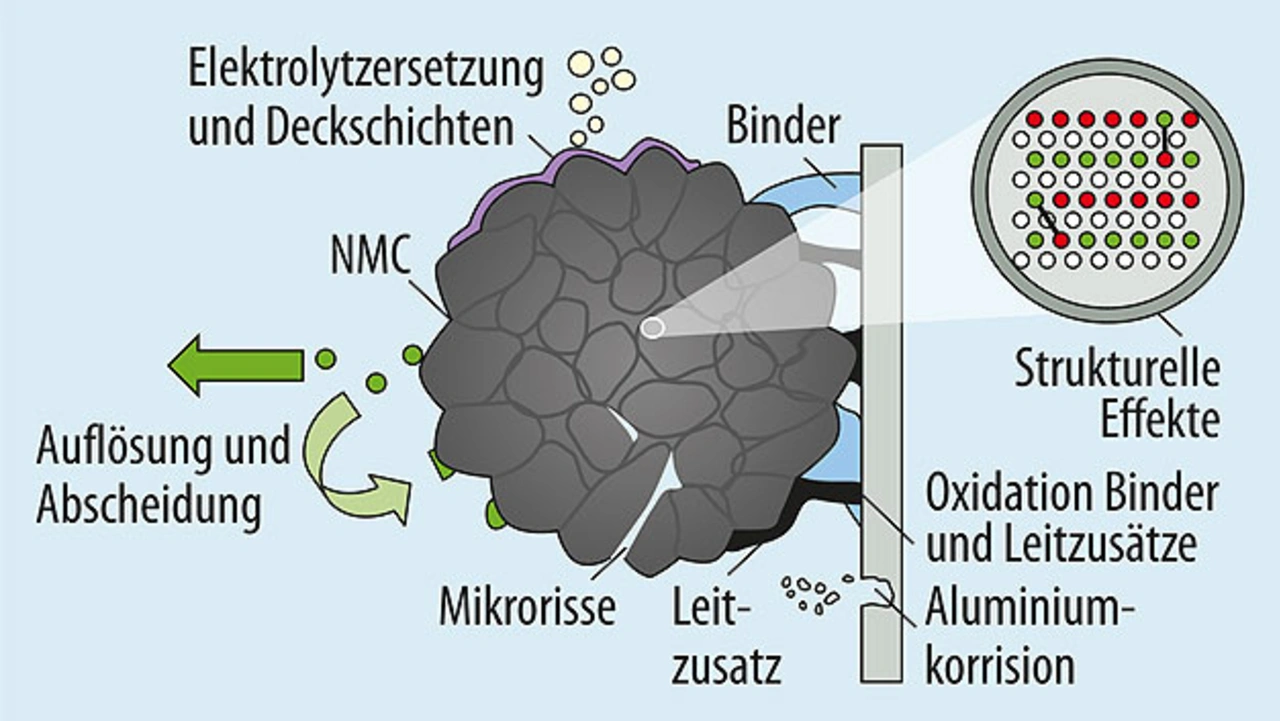

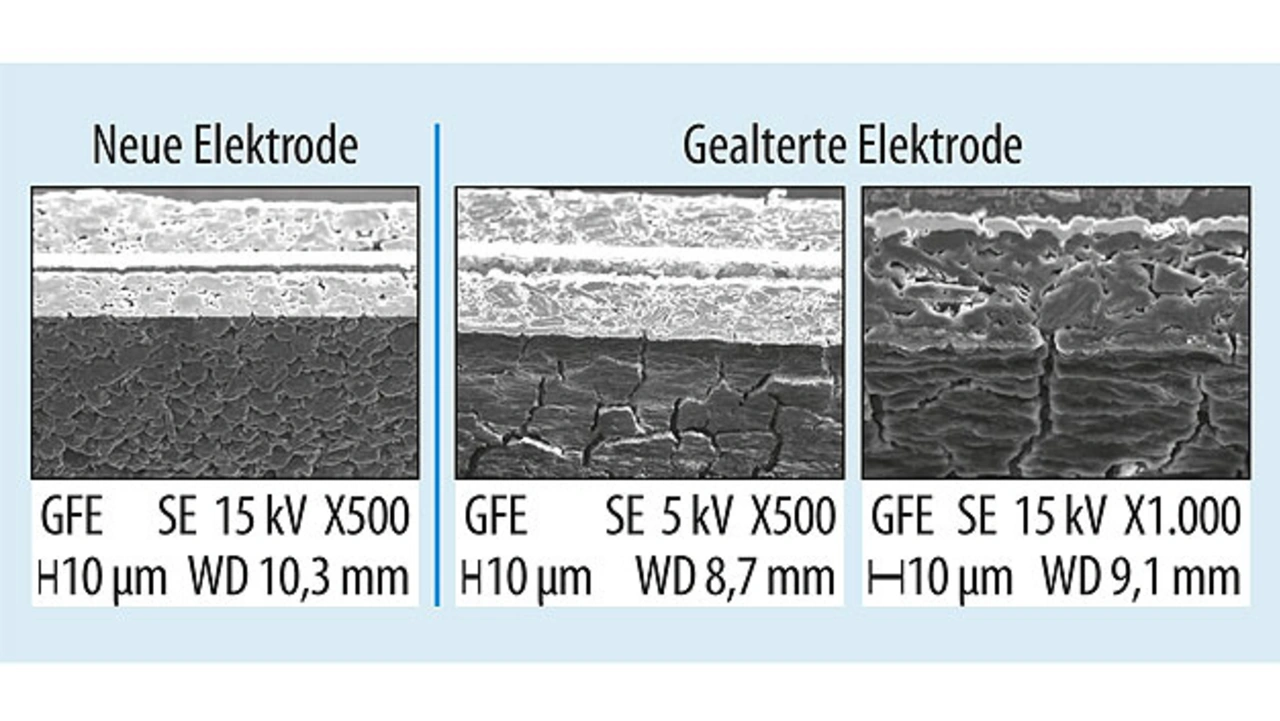

Bei der Alterung wirken mehrere verschiedene Mechanismen zusammen, die mittlerweile gut verstanden sind. Eine mögliche Ursache sind zum Beispiel Mikrorisse, die sich im Rasterelektronenmikroskop genau erkennen lassen: in der Kathode in NMC-Körnern (Bild 3), in der Anode im Graphit (Bild 4). Die verschiedenen Materialien verhalten sich sehr unterschiedlich, auch abhängig davon, welches Material mit welchem anderen Material in Kontakt ist. Eine andere Ursache für die Alterung ist die chemische Zersetzung des Elektrolyten infolge von Nebenreaktionen.

Zu unterscheiden sind die kalendarische Alterung (ohne Beanspruchung) und die zyklische Alterung. Die letztere hängt ganz wesentlich von der Entladetiefe ab. Ungünstig ist für die Zellen – im Gegensatz zum Bleiakku – ein ständiges Halten auf 100 % Ladestand. Wenn die Zellen überwiegend im mittleren Ladebereich bleiben, leben sie nachweislich länger. Je tiefer der Ladestand, desto geringer die Alterung.

Eine Batterie, die längere Zeit nicht genutzt wird, sollte am besten bei etwa 10 % Ladestand aufbewahrt werden. Daneben ist die Temperatur der wichtigste Faktor für die Alterung. Eine Überhitzung ist unbedingt zu vermeiden. Das erfordert in großen Batteriesystemen einen hohen Aufwand für Überwachung und Kühlung.

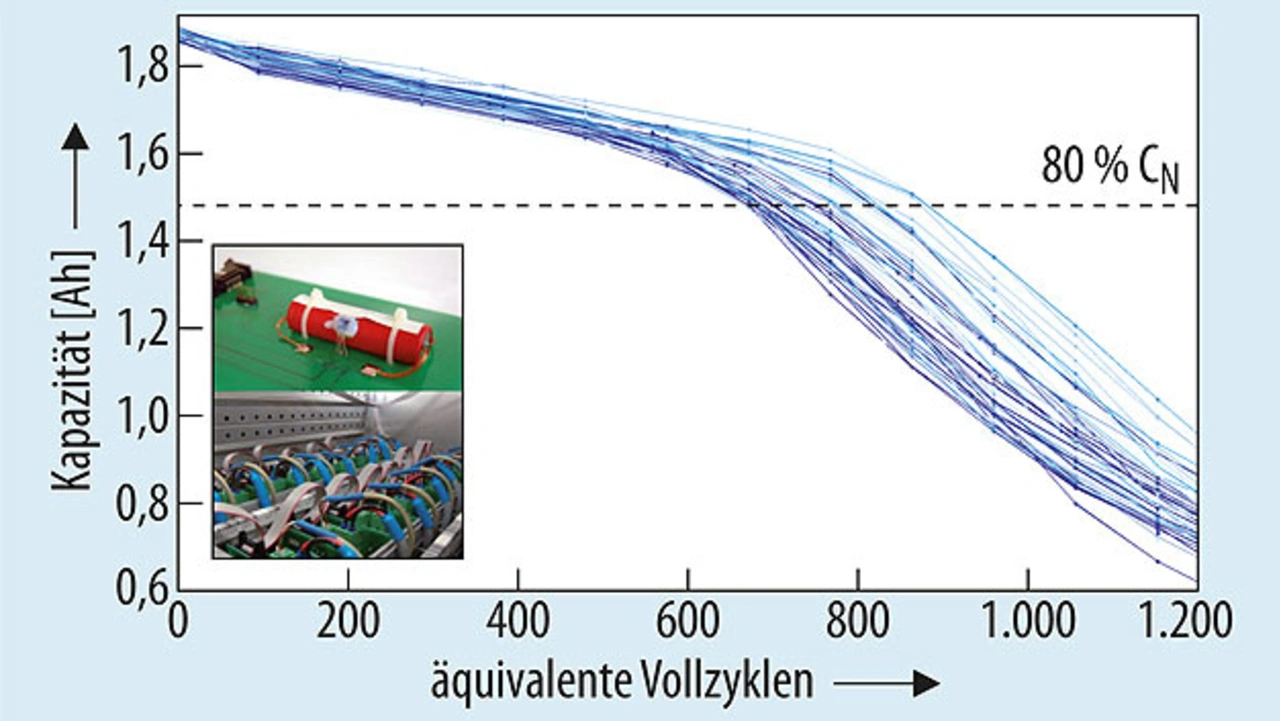

Ist die Kapazität bis auf etwa 80 % des Anfangswertes abgefallen, kann danach die weitere Degradation sehr viel schneller gehen. In realen Fallbeispielen haben Zellen zunächst rund 500 Zyklen lang annähernd normal durchgehalten und sind dann in den nächsten 20 Zyklen komplett abgestürzt. Bei einem Abfall auf 80 % der Anfangskapazität herrscht heute allgemeine Übereinkunft darüber, dass die Zellen nicht mehr länger genutzt werden sollten, weil dann das weitere Verhalten nicht mehr vorhersehbar ist.

Innerhalb eines Batteriesystems altern die einzelnen Zellen unterschiedlich schnell: Ihre Kapazitäten laufen immer weiter auseinander (Bild 5), was den Alterungsprozess bei den schwächsten Zellen noch weiter beschleunigt. Die Kunst bei der Zellproduktion besteht deshalb darin, die nie ganz vermeidlichen Schwankungen so klein wie irgend möglich zu halten. Eine inhomogene Produktion kann zu raschem Zelltod führen.

Die Vielfalt steigt weiter

Es werden darüber hinaus weitere Zelltypen diskutiert, die noch sehr viel höhere Energiedichten versprechen. Bis zu 2,6 kWh/kg kann das System Lithium-Schwefel erreichen, zumindest rein theoretisch. Die konkret hergestellten Zellen schaffen das aber noch nicht annähernd.

Weltweit laufen zwar viele Forschungsaktivitäten diesbezüglich, Serienfertigungen gibt es aber erst vereinzelt – mit kleinen Stückzahlen für Nischenanwendungen, zum Beispiel Produktionen der Hersteller Oxis Energy, UK, oder Sion Power, USA. Generell zeigt sich: Je höher die Energiedichte, desto kürzer die Lebensdauer. So schnell dürften also Lithium-Schwefel-Zellen den derzeitigen Zellen keine ernsthafte Konkurrenz machen.

Noch weit höhere Erwartungen schürt das System Lithium-Luftsauerstoff: Es soll bis zu 11,14 kWh/kg bringen, jedenfalls auf dem Papier, aber es treten noch große technische Schwierigkeiten auf. Eine Serienproduktion ist nicht entfernt in Sicht. Auch zahllose weitere Systeme befinden sich weltweit in intensiver Untersuchung – mit Metallen wie Na¬trium, Magnesium, Aluminium und anderen. Alle diese Systeme stecken noch tief in der Grundlagenforschung, doch innerhalb der nächsten fünf bis zehn Jahre kann sich viel tun. Denn alles in allem ist die Batterieszene in Bewegung wie noch nie.

Literatur

[1] Lemme, H.: Das Ende der Abhängigkeit. Elektronik Sonderheft Power, Okt. 2017, S. 60-64.

[2] Vorträge der Battery Conference, München, 17. bis 18. Oktober 2018.

[3] Vorträge der EES 2018, München, 20. Juni 2018.

[4] Lemme, H.: Akkus mit Festkörper-Elektrolyt. Elektronik 2017, Nr. 9, S. 16.

[5] Fraunhofer ISI: https://www.isi.fraunhofer.de/de/competence-center/neue-technologien/projekte/lib-2015-roadmapping-roadmaps.html

- Den Asiaten auf den Fersen

- Die Technologien im Wandel