Offene oder geschlossene Regelschleife?

Arbeitspunktregelungen in 5G-Basisstationen

Moderne Leistungsendstufen für Basisstationen verwenden eine separate Arbeitspunktregelung, um eine optimale Performance über der Temperatur aufrechtzuerhalten. Dies kann sowohl eine geschlossene als auch eine offene Regelschleife sein mit jeweils einer Strom- oder Temperaturrückführung.

In einer Basisstation (BTS: Base-Transceiver-Station) spielt die Leistungsendstufe (PA: Power-Amplifier oder Leistungsverstärker) eine entscheidende Rolle. Sie liefert die enorme Hochfrequenzleistung an die Antenne für die benötigte Abdeckung (2 bis 15 W im Durchschnitt und 16 bis 120 W als Spitzenwert für 5G). Die Linearität und der Wirkungsgrad der Endstufe sind kritische Parameter, die auch bei unterschiedlichen Umgebungstemperaturen gemäß dem Einsatzprofil beibehalten werden müssen. Da der Endstufenstrom eine Funktion der Temperatur ist, wird eine zusätzliche Schaltung zur Überwachung und Anpassung des Endstufenarbeitspunkts über der Temperatur erforderlich. Im Gegensatz zu Endstufen in Mobilgeräten ist eine auf Envelope-Tracking (Hüllkurvenverfolgung) basierende adaptive Anpassung des Arbeitspunktes aufgrund der hohen HF-Leistung nicht optimal.

Bild 1 zeigt ein typisches Blockdiagramm einer Endstufe und ihrer Arbeitspunktregelung, platziert im Sendepfad. Der Regler (Bias-Controller) für den Arbeitspunkt ist häufig in einem separaten Gehäuse, kann aber auch in das Endstufenmodul integriert sein. Der Regler misst den Arbeitspunkt der Endstufe und verändert ihn gemäß der vordefinierten Steuerlogik, um eine optimale Leistung aufrechtzuerhalten. Dieser Artikel erörtert die drei wichtigsten Unterbereiche des Arbeitspunktreglers – die regelbare Erzeugung des Arbeitspunktes, die Überwachung des Arbeitspunktes und die Steuerlogik – sowie ihre Funktionalität und Herausforderungen in der Entwicklung.

Regelbare Erzeugung der Vorspannung

Zuerst soll beschrieben werden, wie man den Arbeitspunkt einer Endstufe mit einer variablen Gate-Spannung erzeugen kann. Um eine Ausgangsleistung von mehr als 40 dBm (10 W) zu erreichen, ist ein Transistor mit einer hohen Durchbruchspannung erforderlich. Dies hilft nicht nur, den Bias-Strom bei einer vernünftigen Bauteilgröße zu reduzieren, sondern ermöglicht auch breitbandige Eingangs- und Ausgangsanpassungen. Dies macht Galliumnitrid(GaN)-Bauteile zu einer beliebten Wahl, da diese typischerweise mit einer Drain-Spannung von 28 bis 48 V arbeiten und eine gute HF-Verstärkung mit einem guten Wirkungsgrad der Leistungsübertragung bieten. Andere beliebte Bauelemente für niedrigere Ausgangsleistungen sind Galliumarsenid (GaAs) und lateral diffundierte Metall-Oxid-Halbleiter (LDMOS).

Diese Spitzentechnologien sind jedoch teuer, bieten ein geringeres Maß an Integration und leiden im Vergleich zu ihrem Gegenstück aus Silizium deutlich mehr unter Prozessschwankungen. Bei einem optimalen Arbeitspunkt für die Verstärkung ist der Drain-Strom des Transistors typischerweise eine Polynom- oder Expotentialfunktion der Gate-Spannung. (Man beachte, dass hier die allgemeinen Begriffe »Gate« und »Drain« auch für Bipolartransistoren Verwendung finden, bei denen die entsprechenden Bezeichnungen eigentlich »Basis« und »Kollektor« lauten.) Dies macht den Bias-Strom sehr empfindlich für Schwankungen der Gate-Spannung, während er eine schwache Abhängigkeit von der Drain-Spannung aufweist. In vielen Anwendungen wird typischerweise die Gate-Spannung mit Stromspiegelschaltungen erzeugt, die selbst mit präzisen versorgungsspannungsunabhängigen Stromquellen gespeist werden. Weiterhin können diese Stromquellen so ausgelegt sein, dass sie eine präzise Steigung über Temperatur aufweisen, die helfen kann, eine optimale Performance über den Betriebstemperaturbereich zu ermöglichen.

Aufgrund hoher Chipkosten, großer Bauteile, eines niedrigen Integrationsgrades, Bauteilfehlanpassungen und Bauteil-zu-Bauteil-Variationen ist dieser Ansatz jedoch ungeeignet für eine typische Endstufe von Basisstationen, die auf GaN-, GaAs- und LDMOS-Technologien basieren. Stattdessen ist es vorteilhaft, einen separaten Arbeitspunktregel-IC zu nutzen, der in einer siliziumbasierten Technologie implementiert ist. Dieser Ansatz adressiert nicht nur viele der genannten Probleme, er liefert auch eine robuste digitale Integration. Typischerweise wird dabei die Gate-Spannung mithilfe eines D/A-Wandlers (DAC) generiert, der durch den Basisbandprozessor gesteuert wird.

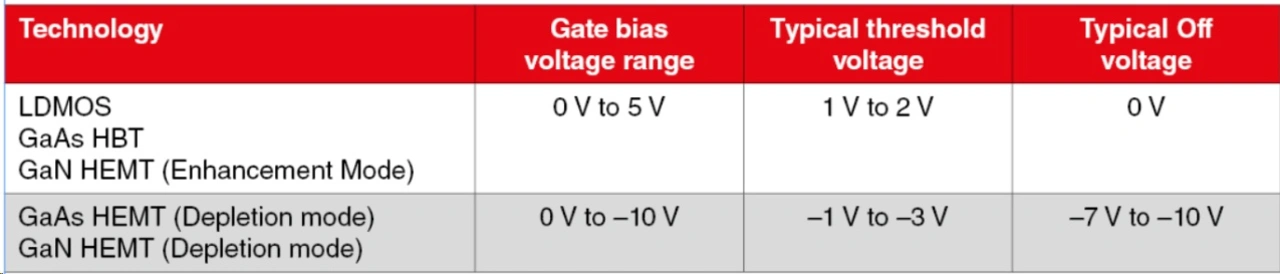

Der nächste wichtige Parameter ist der Ausgangsspannungsbereich des DAC, der von der Transistortechnologie abhängt, die für die Endstufe genutzt wird. Die Tabelle gibt einen Überblick über die Bereiche der Gate-Vorspannungen beliebter Technologien. Einer typischen Leistungsendstufe wird ein Treiberverstärker vorgeschaltet. In vielen Ausführungen können unterschiedliche Technologien für den Leistungsverstärker und den Treiberverstärker zum Einsatz kommen. Zum Beispiel kann der Endstufenbaustein ein GaN-Transistor sein, während der Treiberverstärker ein GaAs-HBT- oder LDMOS-Baustein sein kann. Daher sollte der Bias-Controller-DAC sowohl einen positiven als auch negativen Spannungsbereich aufweisen. Er muss auch relativ große Spannungen verarbeiten können, dabei schnell genug sein und kleine Bausteine für die digitale Implementation bieten. Daher ist ein bipolarer CMOS-DMOS-Prozess (BCDMOS) eine beliebte Wahl, da er große Dual-Rail-Ausgangsspannungen und auch eine digitale Systemintegration auf demselben Chip erlaubt. Moderne BCDMOS-Prozesse basieren auf etablierten CMOS-Prozessen mit 180- oder 130-nm-Strukturen, die relativ kostengünstig und überall verfügbar sind. Die Auflösung des DAC ist ebenfalls ein wichtiger Designparameter, der die Genauigkeit der Vorspannung bestimmt. Hier bieten die meisten Produkte auf dem Markt einen 12-bit-DAC als Standard, der eine Auflösung der Vorspannung von 1,2 bzw. 2,4 mV für einen Spannungsbereich von 5 oder 10 V aufweist.

Die Sequenzierung der Vorspannungen für die Endstufe ist auch ein wichtiger Punkt, der betrachtet werden muss. Es ist absolut entscheidend, dass der Endstufentransistor im Aus-Zustand bleibt, bevor die Drain-Spannung angelegt wird. Dies gilt speziell für Verarmungstyp-HEMT-Komponenten, die bei einer Gate-Spannung von 0 V vollständig leitend sind und ein aktives Ausschalten erfordern (s. Tabelle). Vorspannungsregler (Bias-Controller) integrieren auch eine Sequenzierungslogik durch eine Endstufen-Enable-Leitung, die erst nach der Drain-Spannung aktiviert wird, z. B. durch die Power-Good-Logik der Drain-Spannungsversorgung. Auch bei HEMTs vom Verarmungstyp sollte die Drain-Spannung erst nach der negativen Versorgungsspannung aktiviert werden, um sicherzustellen, dass der Transistor im Aus-Zustand ist.

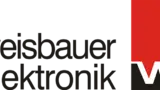

Schauen wir uns das Ein- und Ausschalten der Endstufe durch den DAC-Ausgang an. Die Schaltzeit des 5G-Senders sollte gemäß 3GPP maximal 10 µs betragen. Das Schalten der Endstufe an sich muss deutlich schneller sein. Wenn der DAC-Ausgang allerdings mit einer großen Endstufen-Gate-Kapazität belastet ist, kann dies zu langen Einschwingzeiten der Ein- und Ausschaltspannungen führen. Das Problem lässt sich durch den Einsatz von zwei DACs lösen. Der Haupt-DAC generiert die Einschaltspannung, während der Referenz-DAC (REFDAC) die Ausschaltspannung erzeugt. Der Gate-Anschluss wird wie in Bild 2 dargestellt mit diesen DACs über einen SPDT-Schalter versorgt. Große Kondensatoren, typischerweise zehnmal größer als die Kapazität für die Gate-Spannungsversorgung, werden an jedem DAC-Ausgang hinzugefügt, um die Spannung weiter zu stabilisieren und als Ladungsspeicher beim schnellen Schalten zu fungieren.

Moderne, hocheffiziente BTS-Endstufen werden in der Doherty-Architektur mit zwei Transistoren pro Stufe entwickelt. Manchmal integrieren kommerzielle Endstufenmodule auch den Treiber und die Endstufe in einem einzigen Gehäuse. Dadurch verdoppelt sich die Anzahl der Transistoren. Eine Endstufe kann bis zu vier DAC-Kanäle für die Arbeitspunktsteuerung benötigen. Der Referenz-DAC, der die Ausschaltspannung erzeugt, kann von mehreren Gates benutzt werden, während die Einschaltspannung je nach Transistorbetriebsart unterschiedlich sein kann. Moderne Massive-MIMO-Radios (mMIMO) können heute bis zu 64 Sendekanäle haben; demzufolge werden 256 Biasing-Kanäle benötigt. Ein attraktives Feature für Bias-Controller ist offenkundig die Integration mehrerer Kanäle in ein Gehäuse, um die BOM-Kosten (Bill of Material) und die Layoutkomplexität zu reduzieren. Aufgrund der Chipgröße und thermischen Randbedingungen ist dies jedoch auch eine Herausforderung für die Entwickler. Die modernen Produkte bieten bis zu acht Kanäle; größere sind noch in der Entwicklungsphase.

Überwachung der Vorspannung

Betrachten wir nochmals unsere ursprüngliche Problemstellung: Der Bias-Strom der Endstufe ist eine Funktion der Temperatur. Wir benötigen also eine Möglichkeit, diese Veränderung zu messen, um festzustellen, wann und wie viel Vorspannungsregelung erforderlich ist. Dies kann durch direktes Messen des Bias-Stroms und anschließende Anpassung des Biasing der Endstufe erfolgen, um ein ungefähr konstantes Niveau zu halten und somit einen geschlossenen Regelkreis zu bilden. Eine andere Möglichkeit besteht darin, die Endstufentemperatur zu messen und eine Vorspannung basierend auf einer vorher festgelegten Look-up-Tabelle zu liefern. Dies ist folglich eine offene Regelschleife. Es gibt verschiedene Herausforderungen, die mit jeder dieser Regelungen verbunden sind und nachfolgend erläutert werden.

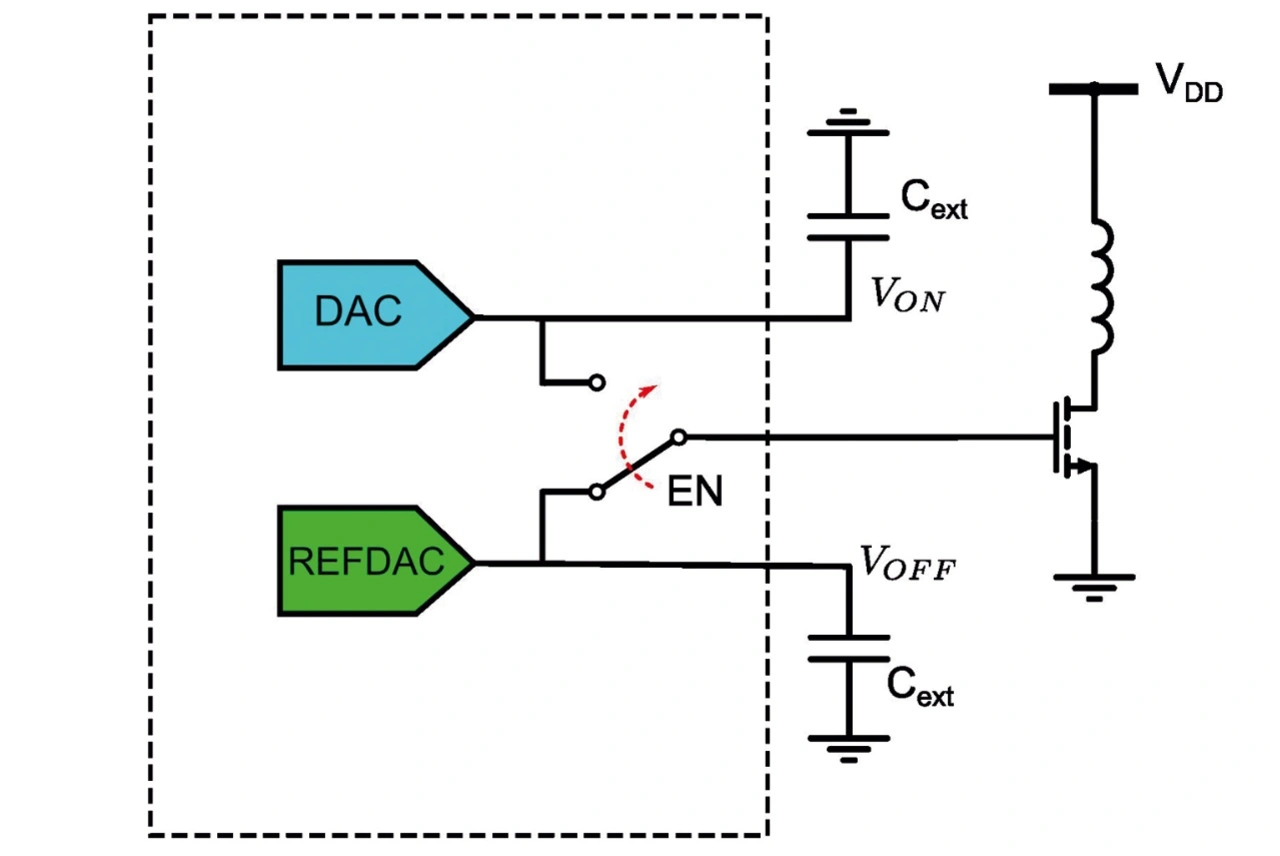

Bild 3 zeigt die Strommessung für eine geschlossene Regelschleife. Hierzu wird ein kleiner externer Messwiderstand zwischen Spannungsversorgung und Spule platziert, was zu einem proportionalen Spannungsabfall führt, der mit einem Strommessverstärker verstärkt und mit einem A/D-Wandler (ADC) digitalisiert wird. Diese Spannung ist demnach ein direktes Maß für den Strom. Es ist zu beachten, dass der Spannungsabfall sehr klein sein muss, da er auch den Spannungsbereich für die Endstufe reduziert. Dies hat direkten Einfluss auf die Ausgangsleistung und reduziert den Wirkungsgrad. Für einen Spannungsabfall von 0,1 V mit bis zu 1 A Bias-Strom kann ein Messwiderstand von 100 mΩ benutzt werden. Eine Stromauflösung von 1 mA bedeutet eine Spannungsauflösung von 100 μV für die Ausgabe. Das ist eine extrem hohe Genauigkeit, die bei einem Versorgungsspannungsbereich von 5 bis 48 V und bei direktem und gekoppeltem Rauschen erreicht werden muss. Daher muss ein solcher Sensor rauscharm sein, eine hohe Verstärkung und eine hervorragende Gleichtaktunterdrückung (CMRR) zusammen mit einer ordentlichen Entkopplung und Abschirmung aufweisen. Die Messpunkte sollten auch eine herausragende ESD-Festigkeit haben und Spannungen bis 48 V bewältigen können.

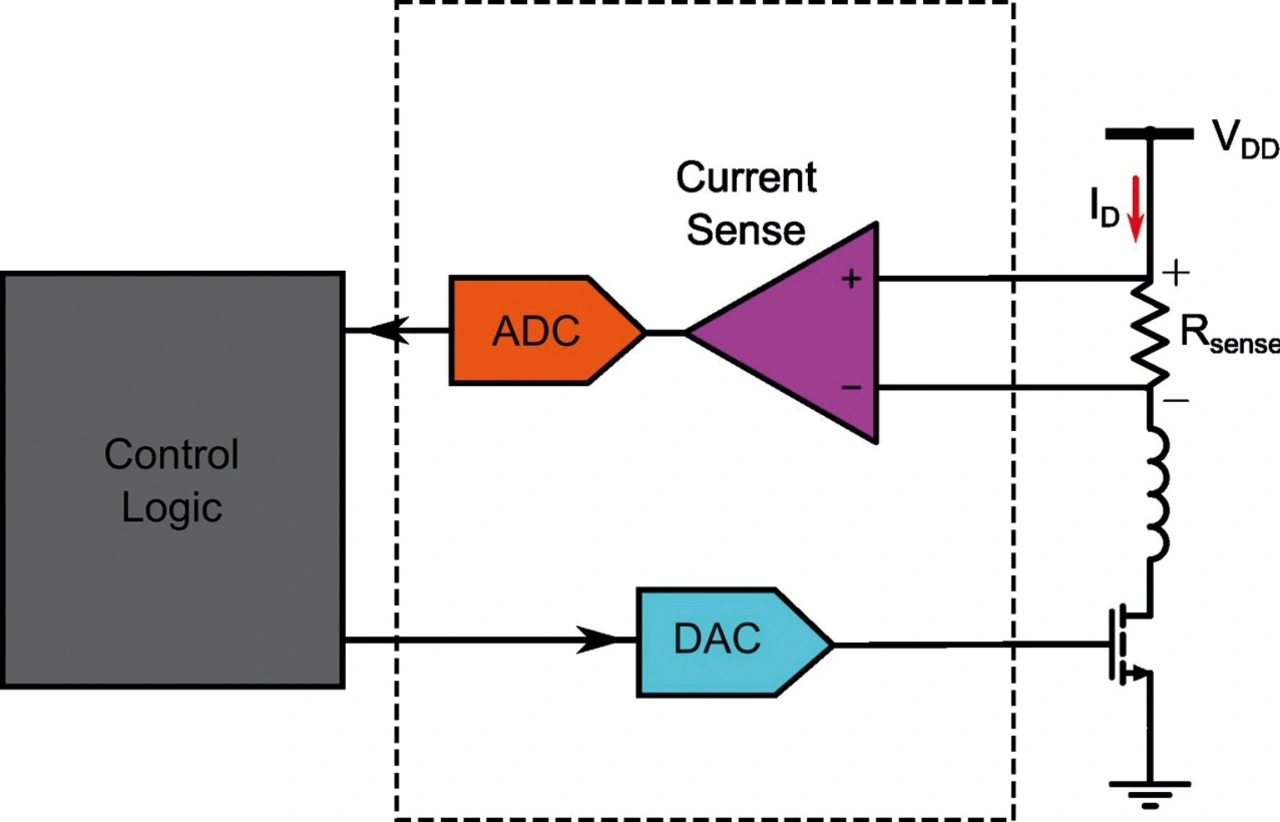

Bild 4 zeigt die Temperaturmessung in einer offenen Regelschleife. Ein externer Temperatursensor, bei dem es sich um eine Diode handeln kann, ist im Nahbereich der Endstufe platziert. Dieser Sensor wird durch den Bias-Controller mit Spannung versorgt und die resultierende Ausgangsspannung wird in einen A/D-Wandler eingespeist. Basierend auf der Temperaturmessung kann die Endstufenspannung gemäß der vorher festgelegten Look-up-Tabelle (LUT) verändert werden. Dieser Prozess lässt sich automatisieren, indem die Temperatur periodisch gemessen und die Endstufenvorspannung dementsprechend aktualisiert wird.

Dies kann eine einfachere Anordnung sein als die zuvor beschriebene Strommessung, aber auch dieser Ansatz hat seine eigenen Herausforderungen. Einerseits kann es sein, dass sie keine präzise Regelung der Endstufenvorspannung ermöglicht. Die Temperaturänderung am Sensor hängt von seiner Platzierung und seiner Nähe zu den PA-Hotspots ab. Daher kann es sein, dass der Sensor eine geringere Temperaturschwankung misst, was wiederum die Genauigkeit der Vorspannungserzeugung beeinflusst. Da die Temperatur nur eine indirekte Messgröße des Bias-Stroms ist, ist eine sorgfältige Kalibrierung notwendig, um die beiden Parameter einander zuzuordnen. Andererseits kann die temperaturbasierte Vorspannungserzeugung für alle Bauteile genutzt werden, während der Stromsensor sich nur in der Versorgungsspannung des Hauptbauteils implementieren lässt. Bei beiden Ansätzen sollte auf dem Chip des Bias-Controllers auch ein interner Temperatursensor sitzen, um lokale Temperaturveränderungen zu berücksichtigen.

Steuerlogik

Die Steuerlogik ist verantwortlich für die Justierung der Vorspannung basierend auf dem gemessenen Strom oder der Temperatur. Diese Steuerlogik kann nicht fest programmiert werden, d. h. sie muss programmierbar sein, um die Prozessvariationen der Endstufe zu berücksichtigen. Dies ist ein Grund, warum eine analoge automatische Regelung nicht für geschlossene Regelschleifen genutzt werden kann. Die Steuerlogik kann in einem Mikroprozessor implementiert werden, jedoch ist das oft zu viel des Guten. Ein optimaler Ansatz besteht darin, die Logik im BTS-Host-Controller zu programmieren, der den angeschlossenen Bias-Controller über eine digitale Schnittstelle wie I2C oder SPI konfiguriert (siehe Bild 1). Auf diese Weise können die Hersteller von Basisstationen und deren Betreiber die Steuerlogik basierend auf den Einsatzrandbedingungen optimieren.

Speziell für einen offenen Regelkreis ist manchmal eine Look-up-Tabelle in den Bias-Controller integriert, um die Temperatur der erforderlichen Endstufenvorspannung zuzuordnen. Diese ist im nichtflüchtigen Speicher integriert, um eine Zuordnung zu ermöglichen, auch wenn der Funkteil abgeschaltet ist. Ein Vorteil hierbei ist die Lastreduzierung für den Host-Controller. In solchen Implementierungen kann die LUT auch eine Interpolationslogik und einen autonomen Regelmodus basierend auf der LUT-Zuordnung enthalten.

Zusammenfassung

Die Vorspannungsregelung von Endstufen ist wichtig, um eine optimale Performance des Funkteils unter allen Bedingungen sicherzustellen. Während die grundlegenden Prinzipien unverändert bleiben, gibt es unzählige Möglichkeiten, die sich in ihren Implementierungsdetails unterscheiden und somit eine sorgfältige Betrachtung aus Systemperspektive benötigen. Für die Systemintegration ist es wichtig, die Eigenschaften der Bias-Controller und die damit verbundenen Kompromisse jenseits der drei diskutierten Unterkomponenten zu kennen, um die am besten passende Lösung auszuwählen. Es ist für IC-Designer ebenfalls wesentlich, die verschiedenen Herausforderungen und das Gesamtsystem zu verstehen, bevor sie diese Lösungen entwickeln.