Feuchtigskeits-Test

Gezielt Betauen

Beim plötzlichen Wechsel von einer kalten, trockenen Umgebung in eine feuchte Wärme bilden sich Kondensate, die zu Kurzschlüssen zwischen elektrischen Kontakten führen können. Die Verdichtung der Anschlüsse führt zu einer steigenden Feuchte-Empfindlichkeit. Ein neuer Betauungstest kann z.B. Schutzbeschichtungen gezielt prüfen.

Hochwertige Elektronik soll in modernen Automobilen an nahezu beliebigen Einbauorten funktionieren. Insbesondere der Einsatz von Hochspannungs- und Hochstrom-Leiterplatten und neuartigen Steckersystemen setzt eine genaue Kenntnis der Zuverlässigkeit bei einer gefährlichen Taupunkt-Unterschreitung und der damit einhergehenden Feuchtigkeitskondensation durch Betauung voraus.

Die Funktionssicherheit der elektronischen Baugruppen ist in einem Beanspruchungsfeld zu gewährleisten, das aus der Kombination von zyklischer Feuchte/Wärme, Vibration, mechanischer Last und noch weiteren schädigenden Einflüssen gebildet wird. Dazu sind zum einen die Anforderungen an spezielle Schutzlacke, Beschichtungen und Verkapselungen zu definieren. Zum anderen sind wichtige Normen, wie z.B. die IPC-CC-830B für „conformal coating“, zu berücksichtigen. Hierbei kommt es nicht nur darauf an die Normen richtig anzuwenden, sondern auch deren Auslegung genau zu kennen.

Jobangebote+ passend zum Thema

Im Schnelltest betauen

Um Schutzbeschichtungen für Leiterplatten zu testen, hat das Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration (IZM) ein neues Testsystem entwickelt. Mögliche Testverfahren, wie etwa nach der IEC 60068-2-30 (Umgebungseinflüsse - Teil 2-30: Prüfverfahren - Prüfung Db: Feuchte Wärme, zyklisch 12 + 12 Stunden), sind nur für fertige Baugruppen zu verwenden.

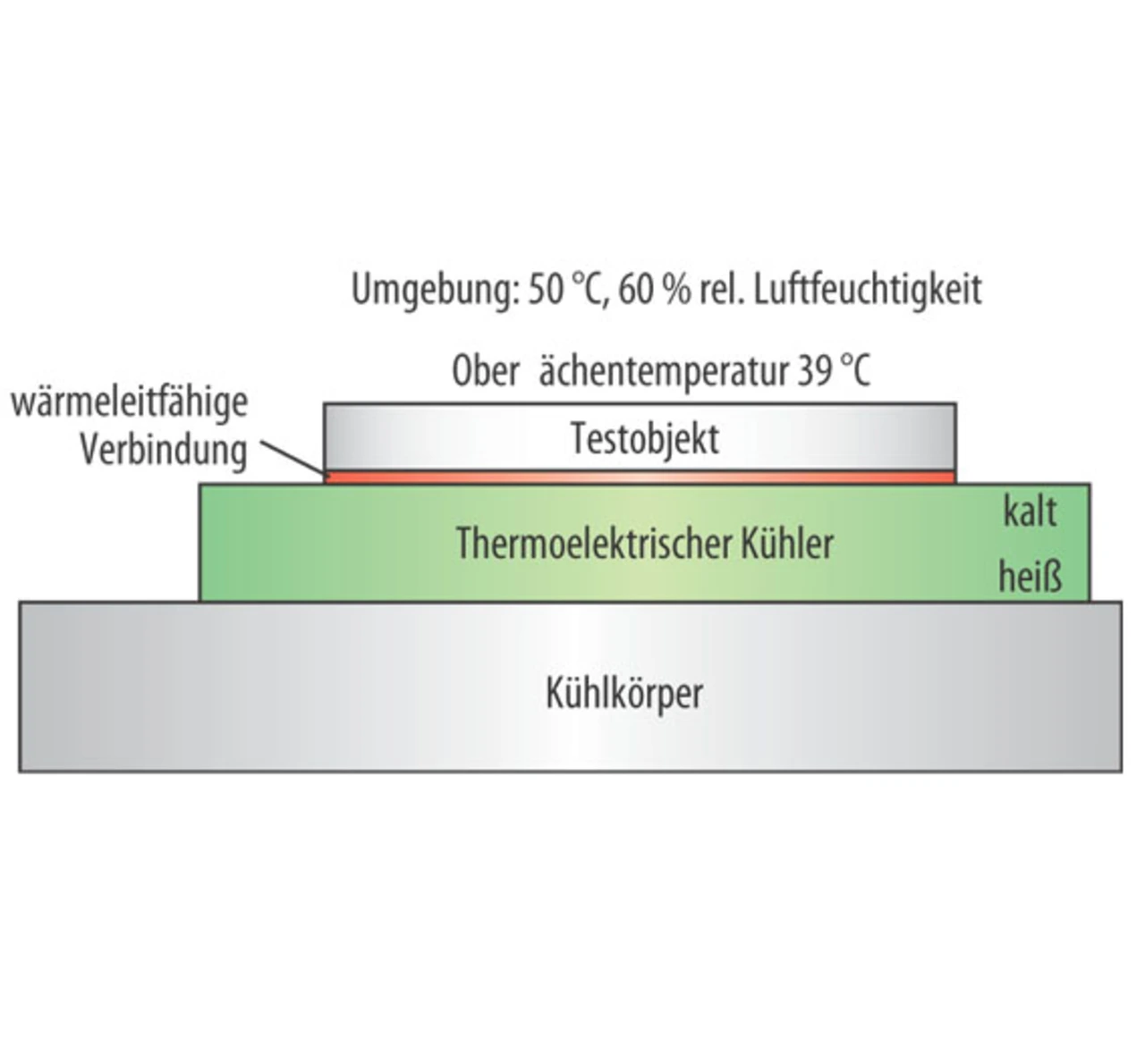

Mit dem neuen Test (Bild 1) lassen sich nun Leiterplatten untersuchen und die möglichen Versagensmechanismen in verschiedene Kernursachen aufteilen. Für die Prüfung werden Testleiterplatten mit SIR-Teststruktur (Surface Insulation Resistance) mit der zu untersuchenden Schutzbeschichtung einer gezielten Betauung unterzogen (Ring, K.: Schutzmaßnahmen zur Klimasicherheit elektronischer Baugruppen. Otti e.V., Regensburg, 15.6.2009).

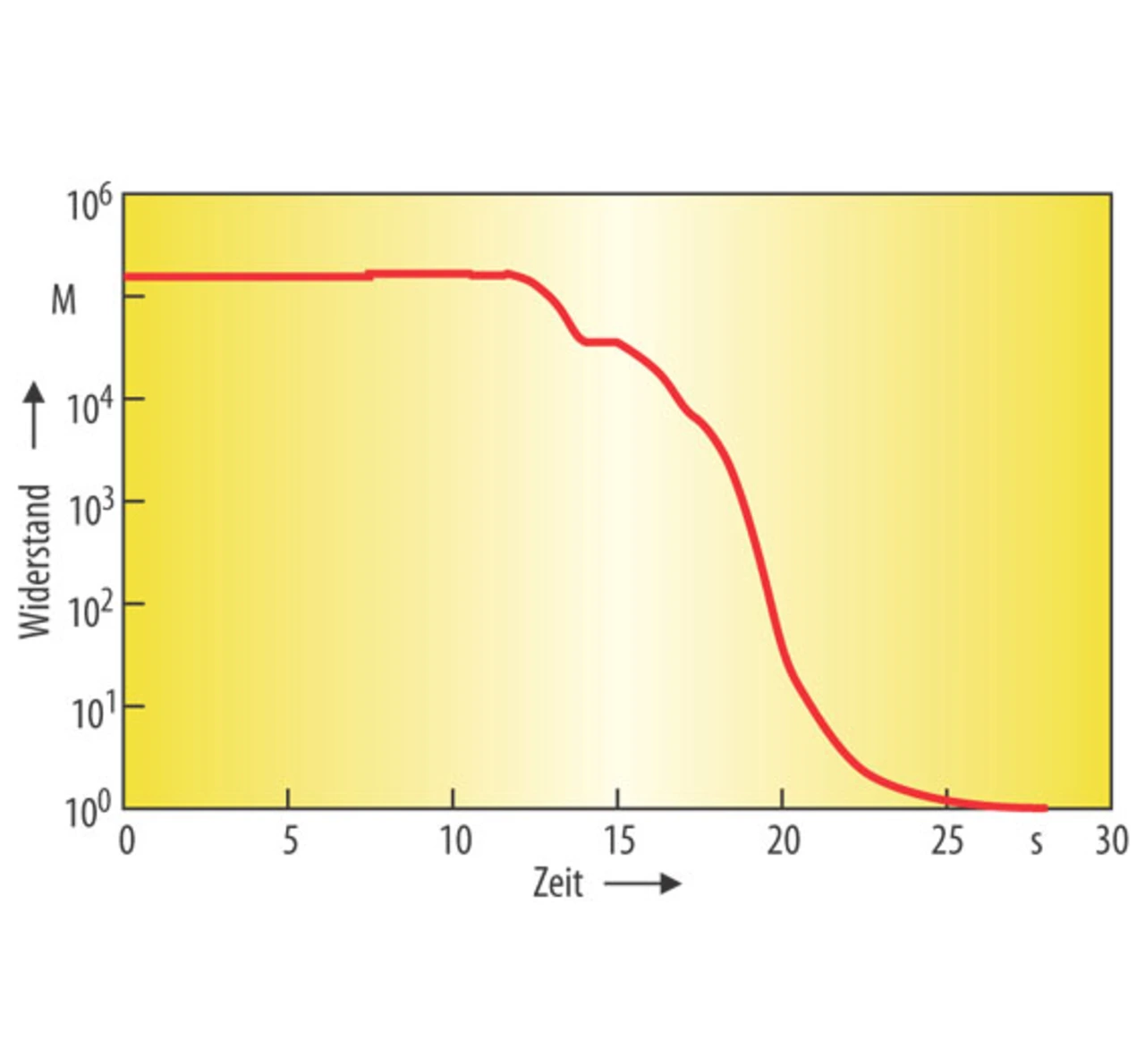

In Bild 2 ist die Abnahme des Widerstandes einer genormten SIR-Teststruktur ohne schützende Beschichtung dargestellt. In diesem Beispiel haben sich bereits nach nur 25 s durch Dendritenwachstum Kurzschlüsse gebildet. Ein wirkungsvoller Schutzlack verhindert trotz eines massiven Angriffs durch Feuchtigkeit (Kondensat) den Kurzschluss in der Teststruktur zeitlich begrenzt.

Ausschlaggebend für die Schutzwirkung sind die Art und die Aufbringung des Lackes, da hohe Schichtdicken nicht grundsätzlich eine hohe Zuverlässigkeit garantieren. Trotz einer 400 µm dicken Lackschicht dringt, aufgrund der Feuchte-Beanspruchung, kondensiertes Wasser ein und verursacht so eine drastische Senkung des Isolationswiderstandes.

Besserer Schutz durch vollständige Verkapselung

Die vollständige Verkapselung mechatronischer Komponenten bietet die Möglichkeit, durch die große Schichtdicke das Eindringen von Feuchtigkeit entscheidend zu hemmen. Hier sind jedoch hohe Anforderungen an die verwendeten Materialien zu stellen, da neben der guten Feuchte-Beständigkeit auch die thermomechanischen Eigenschaften des Kapselmaterials an die zu schützende Komponente angepasst sein müssen.

Für die vollständige Verkapselung stehen im Wesentlichen hochwertige Duroplaste zur Verfügung. Diese zeichnen sich durch eine hohe Widerstandsfähigkeit gegen erhöhte mechanische, elektrische und klimatische (Feuchte und Betauung) sowie chemische Beanspruchung aus. Aufgrund des hohen Füllstoffgehaltes von ca. 75 bis 90 Gewichtsprozent - zumeist mit SiO2-Partikeln - weisen diese Materialien zudem einen hervorragend an Silizium- und auch Keramik-Baugruppen angepassten thermischen Ausdehnungskoeffizienten auf. Damit können Rissbildungen durch thermische Fehlanpassung entscheidend unterdrückt werden.

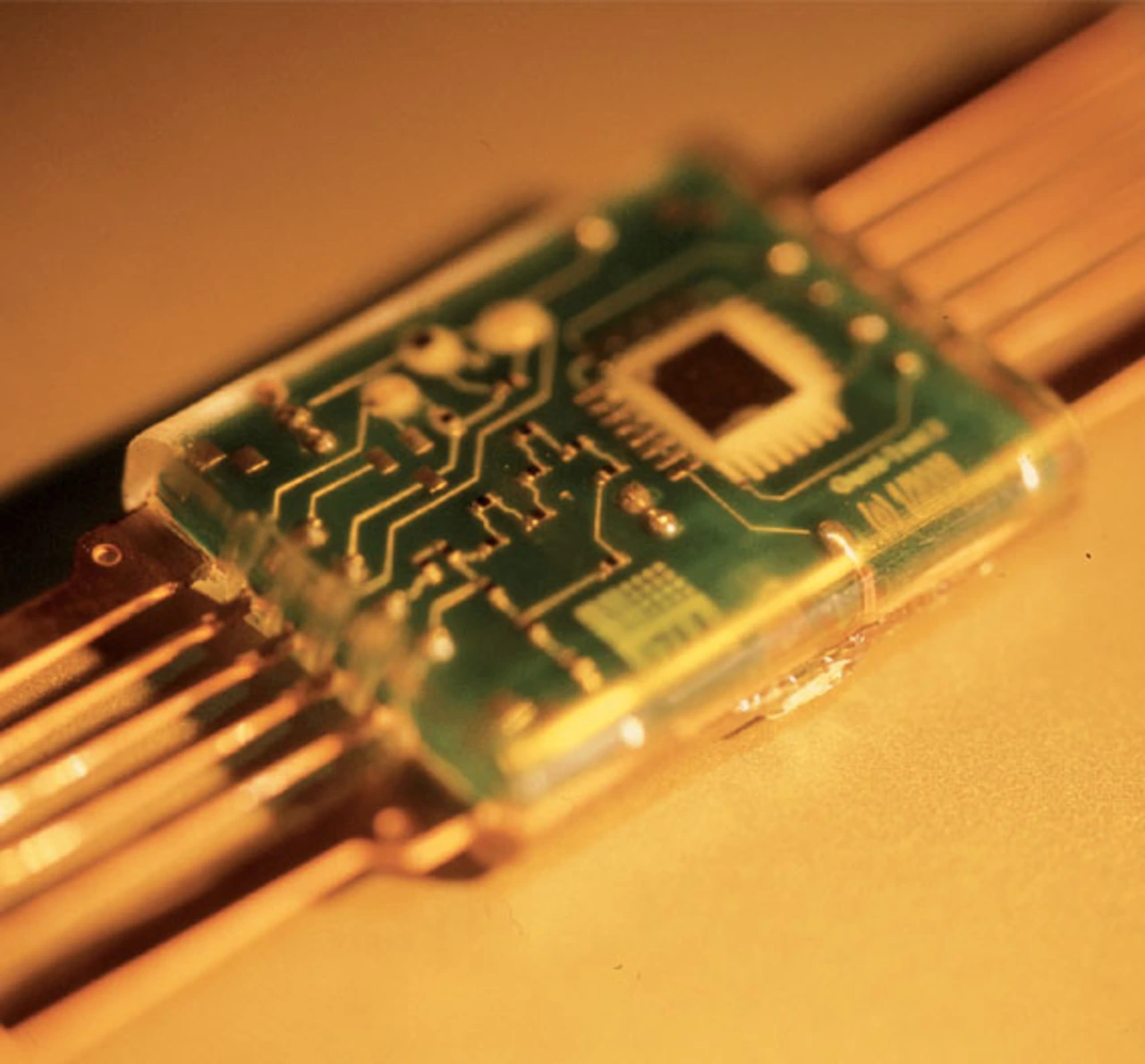

Für eine Untersuchung der unterschiedlichen Verkapselungsverfahren und deren Zuverlässigkeit im Hinblick auf den Feuchte-Eintrag und die Betauung kann ein Testmodul per Spritzpressen (Transfer molding) vollständig verkapselt werden. Bild 3 zeigt ein Beispiel eines solchen vollständig verkapselten, hochzuverlässigen Moduls.

In einer derartigen Schutzverkapselung lassen sich dann auch gezielt Kühlfallen vorsehen, an denen sich gefährliche Kondensate sammeln können, ohne die umgebende Elektronik zu beeinflussen.