Entwicklung, Produktion und Test elektronischer Flachbaugruppen

»Eine durchdachte Prüfvorbereitung ist das A und O

Fortsetzung des Artikels von Teil 1

»Eine durchdachte Prüfvorbereitung ist das A und O«

Durch den so vereinfachten Funktionstest lassen sich weitere Kosten sparen. Nach der Kombination des ICTs und des FKTs könnte man mit einem optischen Test noch eine Aussage über die Lötqualität treffen, jedoch sind die zur Zeit üblichen AOI-Systeme nur beschränkt dazu in der Lage. »Trotzdem wird eine Fertigungsqualität zwischen 97 und 98 Prozent kaum erreichbar sein.«

Jobangebote+ passend zum Thema

Jeder Entwicklungsingenieur hat seine Vorgaben bezüglich der jeweiligen Standard-Labortestmethoden. Mit einem punktuell davon abweichenden Funktionstest könnte man möglicherweise mit wenigen, durchdachten Testschritten dieselben oder gar bessere Ergebnisse erzielen. »Hier wäre es von Vorteil, wenn die Entwickler etwas mehr von den Testmethoden der zeitgerechten, modernen Testsysteme wüssten, statt zwingend zeitintensive und langwierige Labortestmethoden mit oftmals überzogenen Genauigkeiten vorzuschreiben«, unterstreicht Reinhardt.

Auch die richtige Nutzung der Adaptionen ist wichtig. Im ICT werden alle Netze mit einer Nadel kontaktiert, wobei bei hochimpedanten oder sehr hochfrequenten Schaltungen diese Nadel bzw. Verschaltung zu einer zusätzlichen Belastung und zu einer Nicht-Funktion im Funktionstest führen kann. In diesem Fall ist nach Reinhardts Überzeugung eine Zweistufentechnik sinnvoll, d.h. die Nutzung kurzer und langer Prüfnadeln, wobei im Funktionstest nur noch die langen Prüfnadeln Kontakt geben, um so die kapazitive bzw. induktive Dämpfung der Signale zu eliminieren. »Gewisse Hochfrequenzprodukte müssen auf jeden Fall in zwei Adaptionen geprüft werden«, so Reinhardt, »da bestimmte Abschirmungen nötig sind, die dann den Incircuit- bzw. den parametrischen Funktionstest nicht mehr zulassen.«

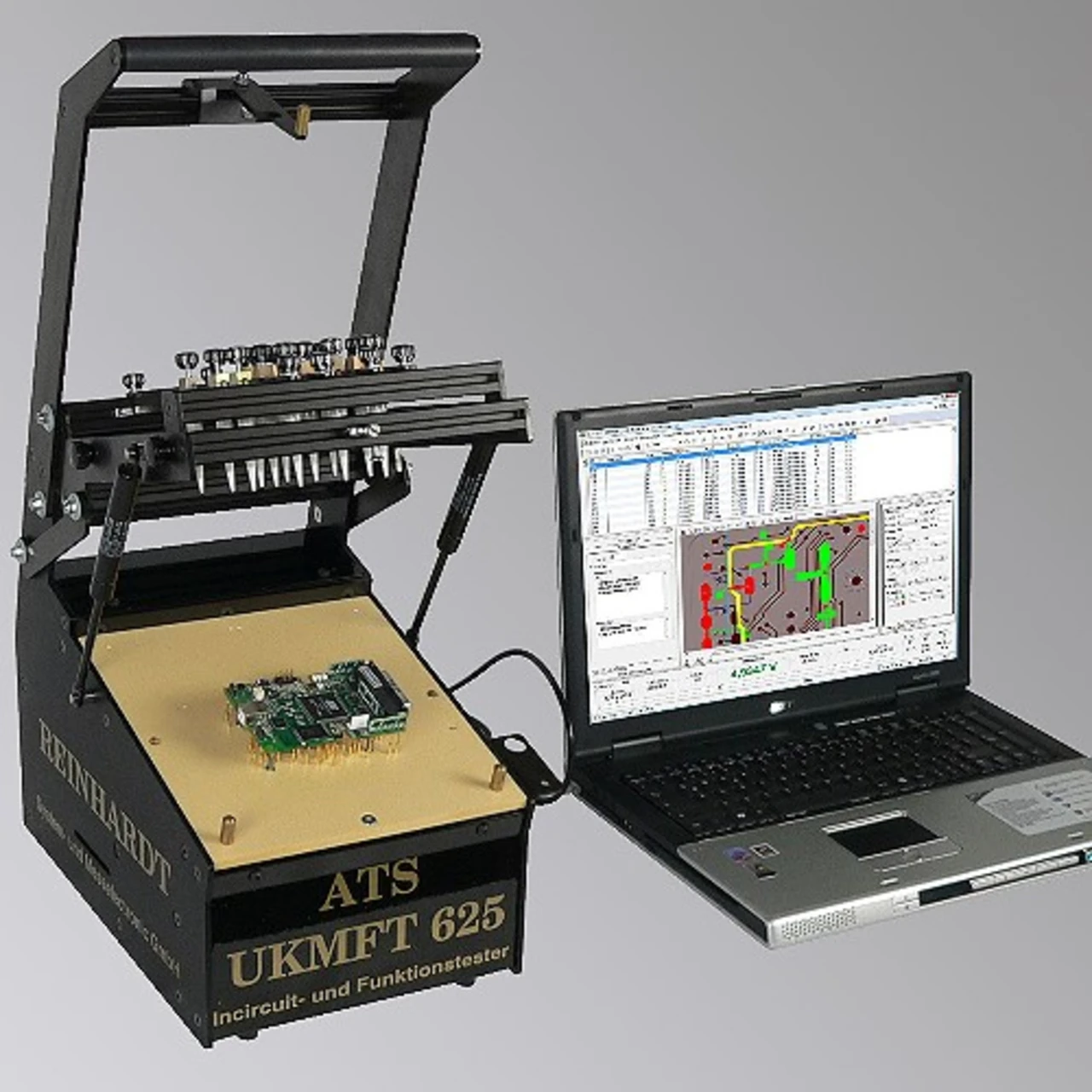

Reinhardt betont: »Der Test elektronischer Flachbaugruppen im ICT- und Funktionstest ist ein absolutes Muss, weil es nicht möglich ist, fehlerfrei zu fertigen und die Fehlerraten dort zwischen rund 2 und 40 Prozent liegen. Trotz der Produkthaftung hört man immer wieder von Kunden, dass die Firmenleitung der Meinung ist, dass auch eingeschränkte Verfahren ausreichen. Die Investition in ein solches Testsystem sollte etwa zwischen 15.000 und 55.000 Euro liegen.«

Reinhardt weiter: »Wählt man PCI- oder PXI-basierte Testsysteme, liegen die Programmierzeiten bei mehreren Wochen, Voraussetzung ist jedoch ein guter Ingenieur mit noch besseren Informatikkenntnissen. Diese Lösungen liegen meist bei den fünf- bis zehnfachen Kosten im Vergleich zu unseren Testsystemen. Für diese steht als Zusatz ein Programmiermodul von Technomatix zur Verfügung, das die Daten von 65 CAD-Systemen übernehmen kann und diese zur Programmierung von Bestückungsmaschinen und AOI-Testern nutzt und die zudem die Programmierung für den Incircuit-Tester übernimmt.« Und weil u.a. die »Eagle«-Software von CadSoft für die Leiterplattenentwicklung weit verbreitetet ist, hat Reinhardt auch einen speziellen Treiber zum Testprogramm entwickelt, der in typisch einer halben Stunde ausgehend von den Daten der »Eagle«-Software ein komplettes Testprogramm mit grafischer Fehlerortung und -anzeige entwickelt. So reduzieren sich erneut die Programmierkosten und die Zeit für die Incircuit-Testaufgabe. (nk)

- »Eine durchdachte Prüfvorbereitung ist das A und O

- »Eine durchdachte Prüfvorbereitung ist das A und O«