Bauteiltest

Das Prüf-Oszilloskop

Natürlich ist ein echter Bauteiltester die erste Wahl, wenn es um Komponentenprüfungen geht. Im Entwicklungslabor oder beim Prototypenbau steht ein solcher jedoch nicht immer zur Verfügung - doch Oszilloskope sind allgegenwärtig. Für viele Einsatzzwecke erfüllt dieses durchaus seinen Zweck.

Die Kombination aus Oszilloskop und Signalgenerator erlaubt ohne Weiteres festzustellen, ob ein Bauteil defekt ist oder welche Werte ein unbeschriftetes Bauteil aufweist. Das Prinzip dieser Art Messung ist, an das Bauteil mittels eines Signal-generators einen Stimulus anzulegen und die Antwort des Bauteils dann mit einem Oszilloskop zu messen. Die Oszilloskope der Serie »InfiniiVision X« von Agilent verfügen über einen eingebauten Signalgenerator und stellen daher eine »Komplettlösung« für Bauteiltests dar. Diese Methode kann jedoch einen speziellen Bauteiltester nicht ersetzen.

Jobangebote+ passend zum Thema

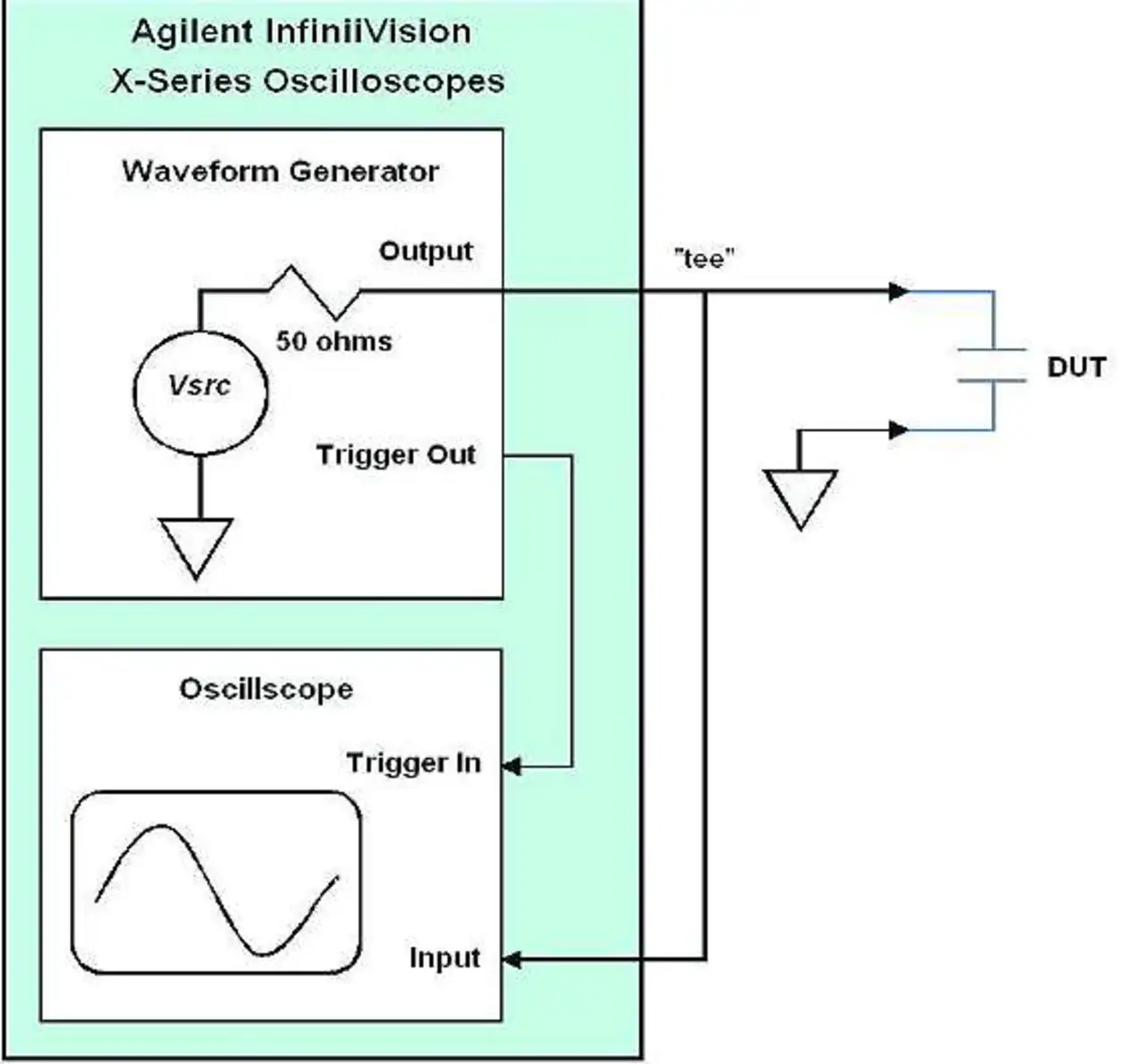

Bild 1 zeigt den prinzipiellen Messaufbau. Der Signalgenerator ist über ein T-Stück sowohl mit dem Eingang des Oszilloskops als auch mit dem Bauteil (Testobjekt, DUT - Device Under Test) verbunden. Für SMT-Bauteile wird ein spezieller Tastkopf für oberflächenmontierte Bauteile empfohlen, etwa Agilents »11060A«. Der Signalgenerator liefert sein Ausgangssignal Vsrc mit einer Impedanz von 50 Ω an das Testobjekt.

Das Oszilloskop misst die Spannung über dem Testobjekt und wird dabei vom Signalgenerator getriggert. Die Oszilloskope der X-Serie haben für diesen Zweck bereits eine interne Triggerverbindung, man braucht in diesem Fall also keine externe Kabelverbindung für den Trigger und muss den Trigger auch nicht speziell konfigurieren. Der Anwender wählt lediglich den eingebauten Signalgenerator als Triggerquelle.

Kapazitäten vermessen

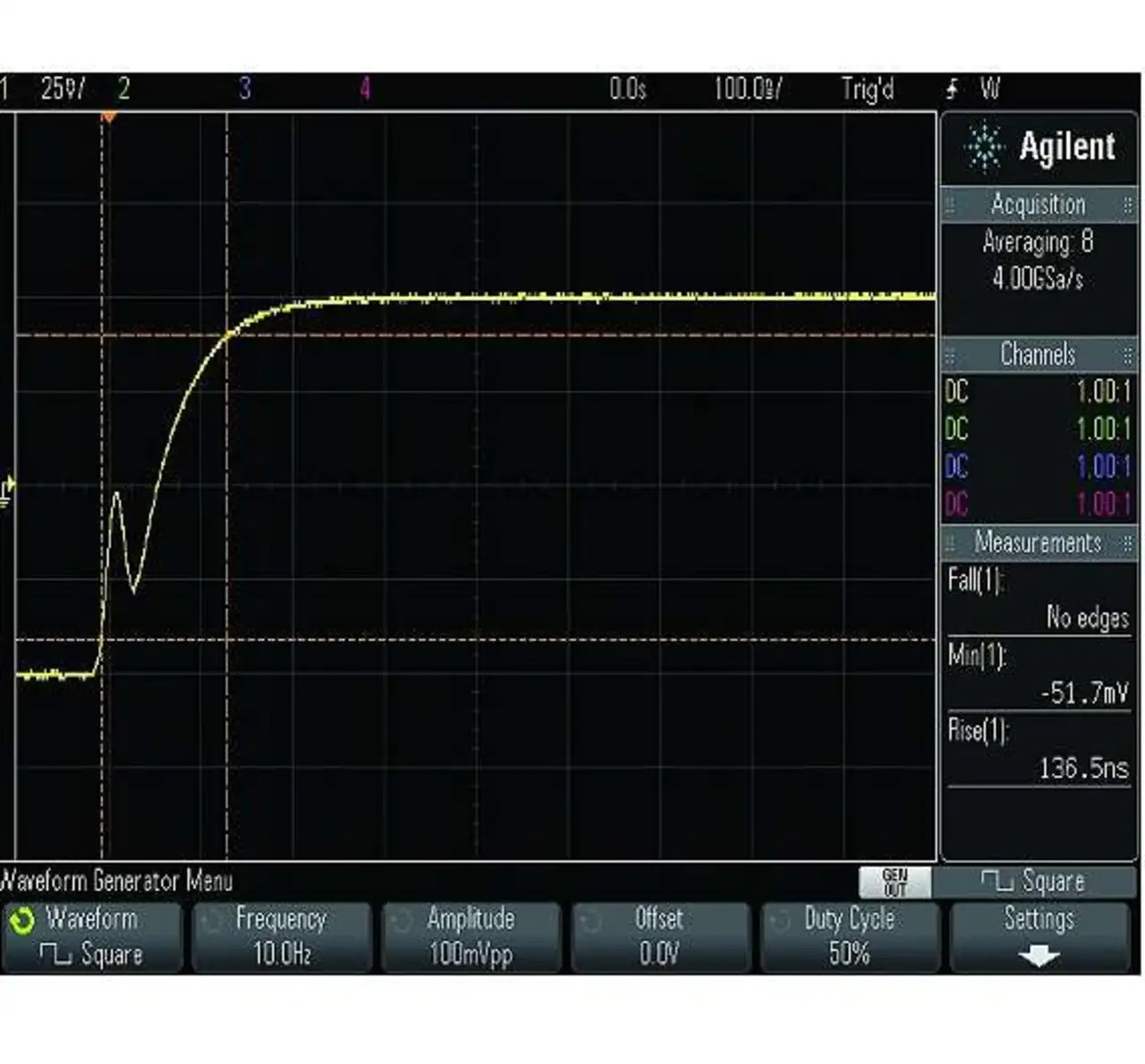

In Bild 1 ist der Messaufbau mit Oszilloskop und angeschlossenem Testobjekt zu sehen. Um Störungen zu verringern und die Genauigkeit zu verbessern, wird mit Durchschnittsbildung gearbeitet. Der Anwender aktiviert die automatischen Messfunktionen »Min Voltage«, »Rise Time« und »Fall Time« (10-90%) und setzt den Triggerpunkt auf die linke Seite. Als Stimulus dient ein Rechtecksignal von 10 Hz und 100 mVSpitze-Spitze. Die Verwendung einer so niedrigen Messspannung verhindert, dass Halbleiter, die mit dem Testobjekt verbunden sind, die Messung verfälschen und ermöglicht so Messungen auch an eingebauten Bauteilen.

Bei einer so niedrigen Messspannung ist der Stromfluss durch einen verpolten Elektrolytkondensator minimal, sodass sich selbst Elkos ohne allzu großen Messfehler vermessen lassen (Bild 2). Ist das Testobjekt ein Kondensator, so stellt der Messaufbau ein klassisches RC-Netzwerk dar. Die Ausgangsimpedanz des Signalgenerators von 50 Ω ist hierbei der Widerstand, die Eingangsimpedanz des Oszilloskops (1 MΩ) liegt demgegenüber sehr viel höher und kann daher außer Betracht bleiben.

Den Kapazitätswert des Testobjekts, Cdut, kann man aus der Messung der 10-90%-Flankenzeit nach folgender Formel errechnen:

.

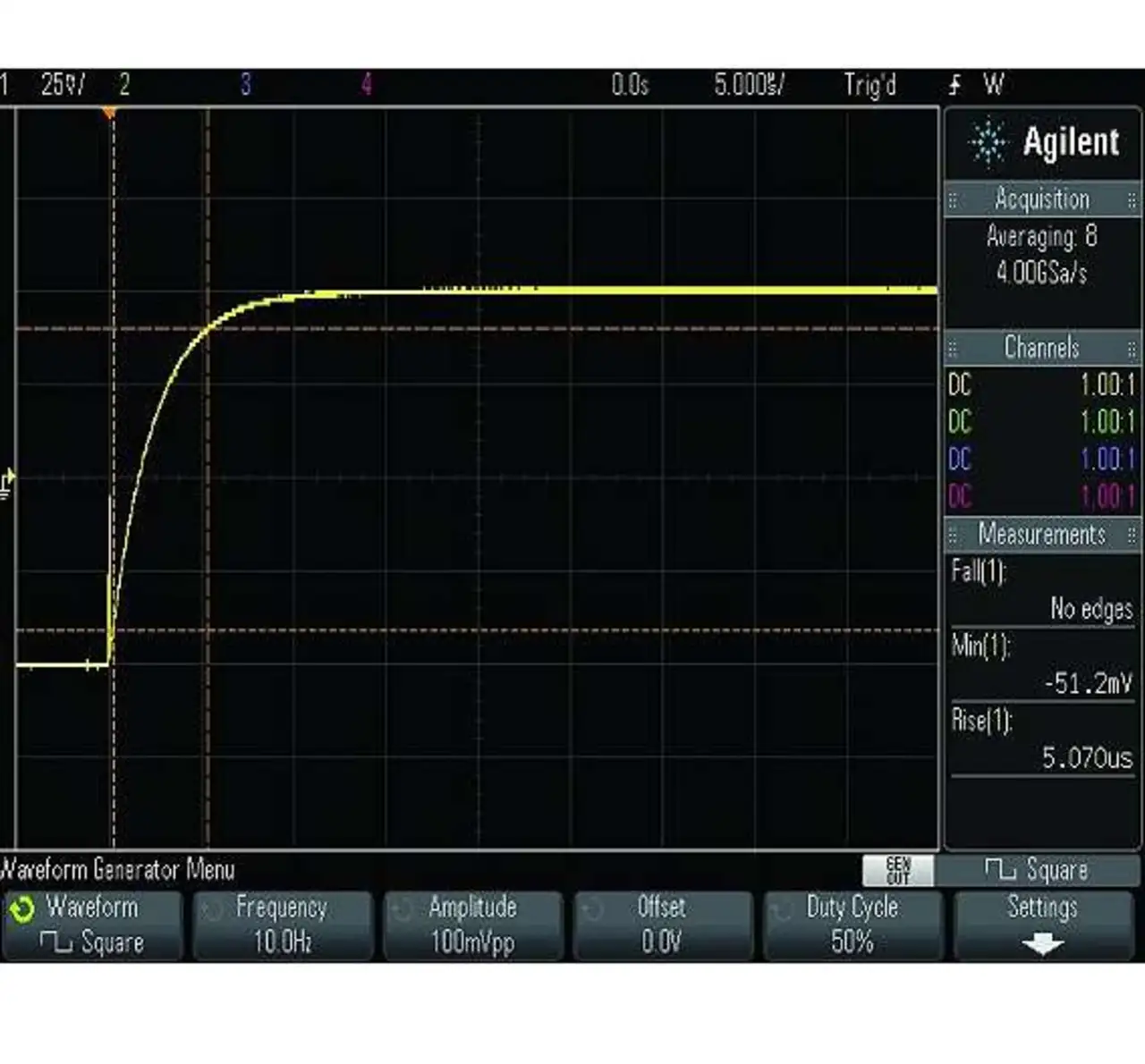

Für eine ganz genaue Messung sollte man die Kapazität des Testsystems Ctest ermitteln und in der Rechnung berücksichtigen. Zur Bestimmung von Ctest misst man einen genauen, bekannt einwandfreien Kondensator von 1 nF und zieht vom Messergebnis 1 nF ab.

Bild 3 zeigt eine solche Messung. Aus der gemessenen Flankenzeit ergibt sich eine Gesamtkapazität von 1,24 nF, also beträgt Ctest etwa 0,24 nF. Die Horizontalablenkung des Oszilloskops ist mit Verstand einzustellen: Einerseits muss die komplette Flanke abgebildet werden, andererseits darf die Horizontalablenkung nicht so langsam sein, dass die Flanke zu steil wird und man sie nicht mehr mit vernünftiger Auflösung ablesen kann.

Einer Faustregel gemäß ist die Horizontalablenkung so zu wählen, dass die Flanke auf einem halben bis zwei Skalenteilen dargestellt wird. Beträgt die gemessene Flankenzeit beispielsweise 175 ns, sollte die Horizontalablenkung auf 100 ns/div oder 200 ns/div eingestellt werden.

Ist Ctest bekannt, so lassen sich auch Kondensatoren größer als 1 nF messen. Die Frequenz des Signalgenerators gibt die Grenze des Messbereichs vor: Maximal kann man Kondensatoren von 100 µF messen. Für größere Kondensatoren muss man die Frequenz des Stimulus verringern.

Bild 4 zeigt die Messung eines 47-nF-Kondensators. Hier beträgt der errechnete Kapazitätswert Cdut = 45,9 nF. Man beachte hier den Nadelimpuls am Fuß der Flanke.

Er entsteht dadurch, dass der Stimulus durch das Messkabel zum Testobjekt läuft und dort reflektiert wird. Dieser Nadelimpuls ist der Hauptgrund dafür, dass es dieser Messaufbau nicht erlaubt, Kondensatoren unter 1 nF genau zu vermessen. Ein sehr kurzes Messkabel (kürzer als 15 cm) verkleinert die Störung, so lässt sich prinzipiell bis auf 250 pF messen.

Messung von Induktivitäten

Ist das Testobjekt eine Induktivität, stellt der Messaufbau ein RL-Netzwerk dar. In diesem Fall misst der Anwender die abfallende Flanke. Weiterhin ist die Minimalspannung Vmin abzutasten, aus ihr bestimmt sich dann der Gleichstromwiderstand der Induktivität. Man addiert ihn zur Ausgangsimpedanz des Signalgenerators von 50 Ω und bekommt dann den Gesamtwiderstand. Folgende Formel beschreibt die Abhängigkeit zwischen Induktivität und Abfallzeit:

.

Die Anstiegszeit des Signalgenerators begrenzt den Messbereich nach unten auf 10 µH. Die obere Grenze des Messbereichs hängt vom Gleichstromwiderstand der Induktivität ab. Liegt dieser zu hoch, kann das Oszilloskop die Abfallzeit nicht automatisch messen; sie lässt sich in diesem Fall bei Bedarf manuell bestimmen.

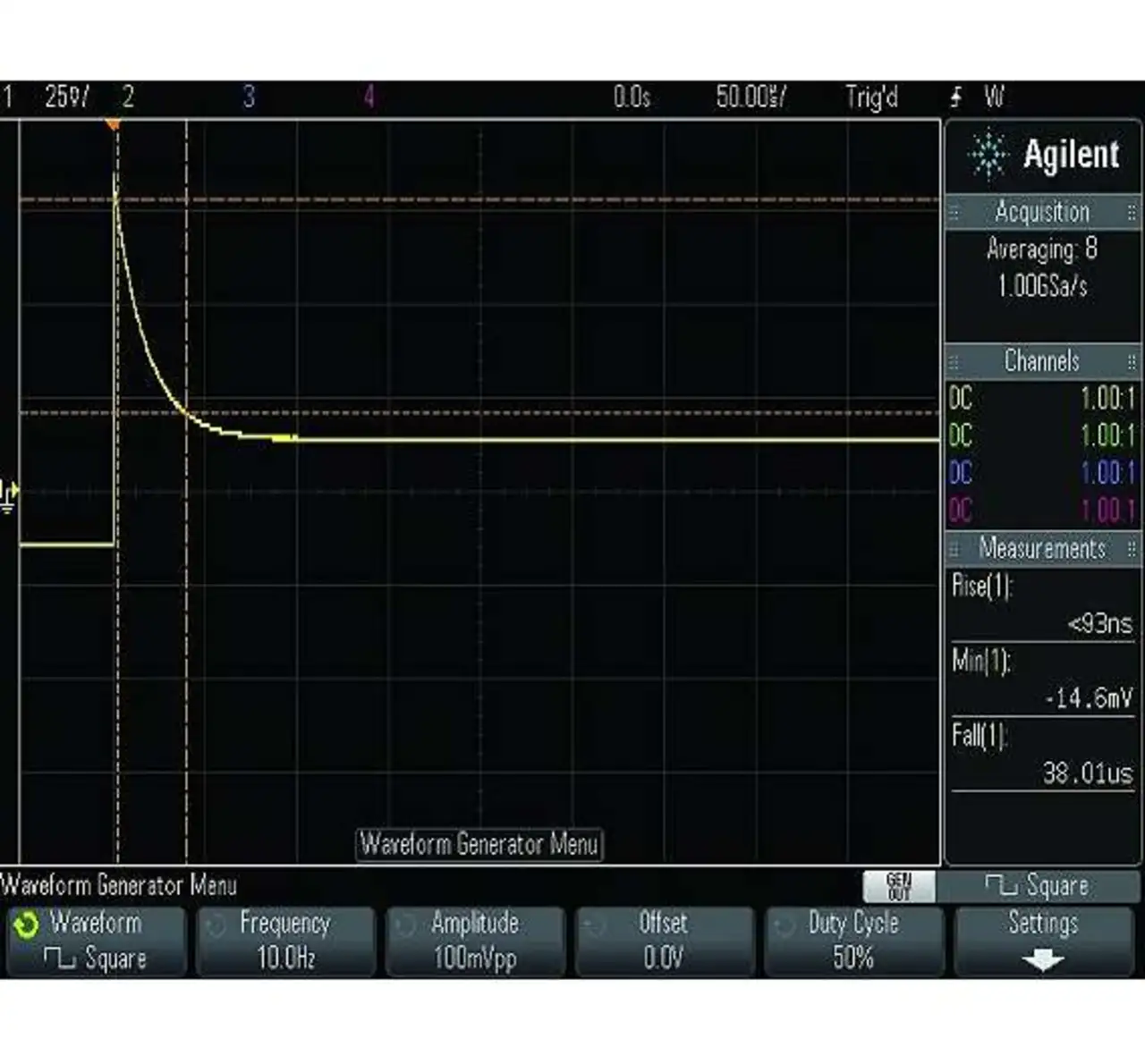

Bild 5 zeigt die Messung einer Induktivität von 1200 µH. Im Bild lässt sich ein Gleichspannungsabfall erkennen, den der Gleichstromwiderstand der Induktivität bewirkt. Der errechnete Induktivitätswert Ldut beträgt 1208 µH. Ein defekter Kondensator oder eine defekte Induktivität wird entweder einen falschen Messwert ergeben, sich wie ein Kurzschluss darstellen oder wie eine unterbrochene Verbindung. Eine unterbrochene Verbindung sieht wie in Bild 2 aus, bei einem Kurzschluss ist eine horizontale Linie zu sehen.

Dioden und bipolare Transistoren

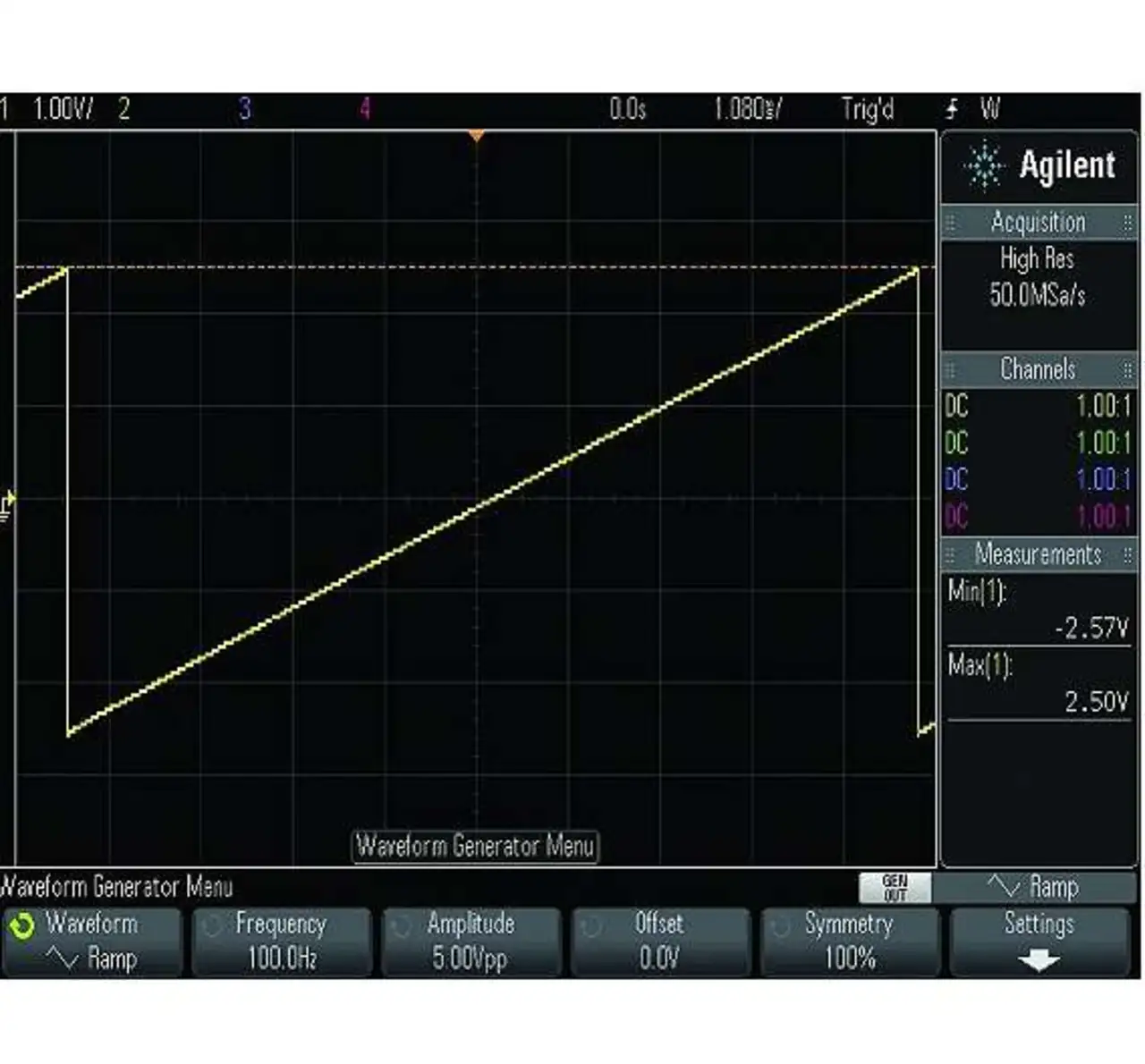

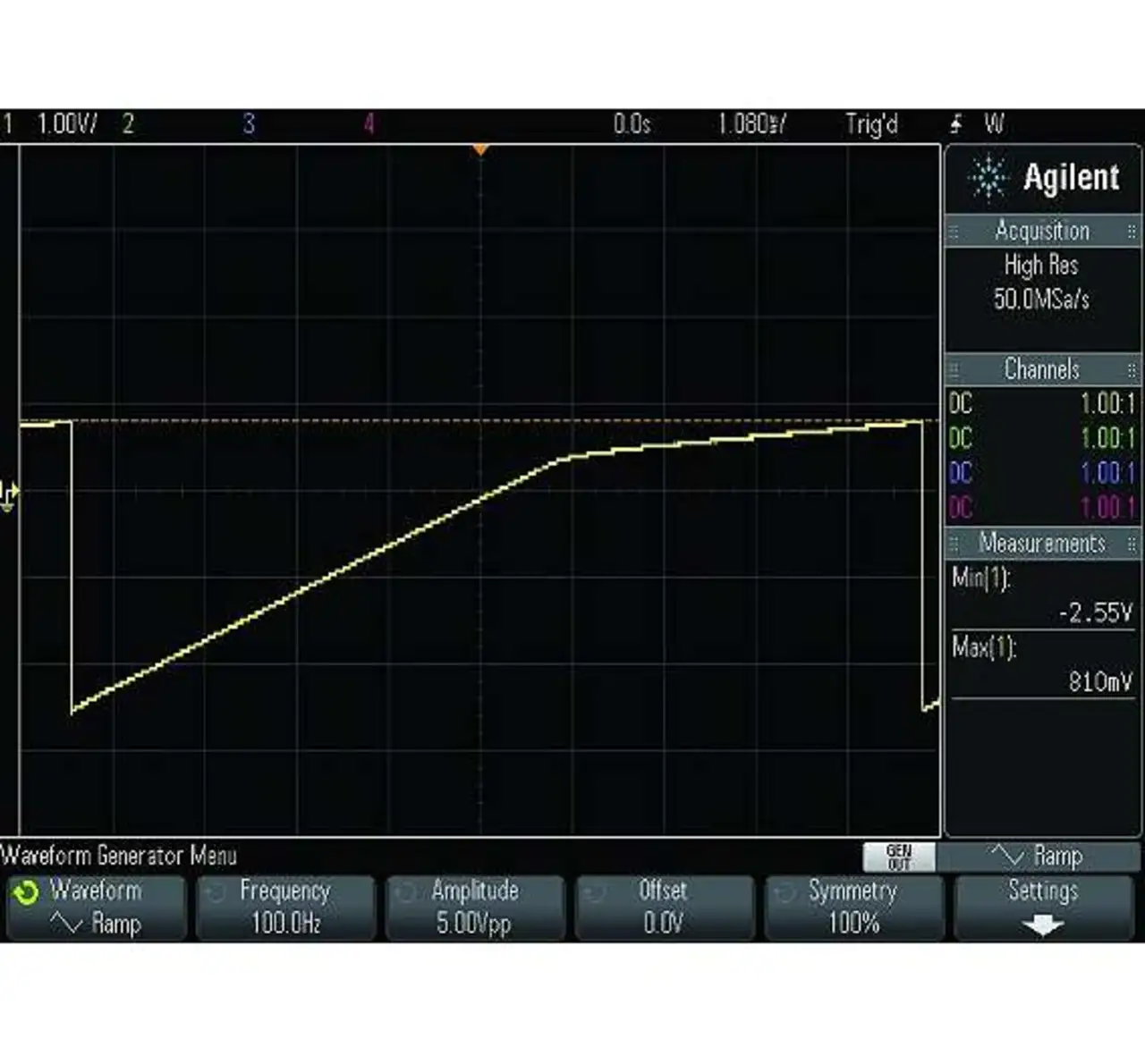

Bild 6 zeigt die Konfiguration des Oszilloskops für diese Messung ohne angeschlossenes Testobjekt. Für die Messung einer Diode stellt der Anwender den Signalgenerator auf einen Sägezahn von 100 Hz und ±2,5 V Amplitude ein.

Dies ist eine Messung bei niedriger Frequenz, daher ist zur Verringerung von Störspannungen die hochauflösende Betriebsart zu wählen. Weiterhin aktiviert man die automatischen Messfunktionen »Max« und »Min« und setzt den Triggerpunkt auf die Mitte. Die vorgestellte Messmethode unterscheidet sich von einem herkömmlichen Kennlinienschreiber.

Dieser erfasst den Verlauf Strom gegen Spannung, hier aber stellt die x-Achse die Spannung des Signalgenerators dar und die y-Achse die Spannung über dem Testobjekt. Anders als bei einem Kennlinienschreiber ist die Amplitude des Signalgenerators nicht groß genug, um Durchbruchsspannungen in Sperrrichtung zu messen. Bei dem hier vorgestellten Messverfahren kann ein nicht unerheblicher Strom fließen.

Bei einer Durchlassspannung einer Diode von 0,7 V verbleiben für die 50 Ω Ausgangsimpedanz des Signal-generators 1,8 V, also fließt durch die Diode maximal ein Strom von 36 mA.

Verträgt das zu prüfende Bauteil einen solchen Strom nicht, ist die Amplitude des Signalgenerators zu verkleinern.

In den Bildern 7 bis 9 sind einige Testergebnisse von Dioden gezeigt.

Bild 7 zeigt das Messdiagramm einer Silizium-Universaldiode: Wie zu erwarten, beginnt die Diode bei etwa 500 mV in Durchlassrichtung zu leiten und leitet bei 700 mV voll.

Das Messdiagramm einer Kleinsignaldiode zeigt Bild 8. Bei ihr verläuft der Anstieg in Durchlassrichtung flacher, was auf einen höheren Durchlasswiderstand hindeutet.

Zuletzt ist in Bild 9 das Messdiagramm einer Schottky-Diode zu sehen, die bei etwa 260 mV zu leiten beginnt (wie es bei diesem Diodentyp zu erwarten ist). Eine defekte Diode wird vermutlich wie eine Unterbrechung oder ein Kurzschluss erscheinen. Eine unterbrochene Diode sieht aus wie Bild 6, bei einer kurzgeschlossenen Diode sieht man eine horizontale Linie.

Nach dieser Methode lassen sich auch Leuchtdioden testen, wobei bei Bedarf die Offsetspannung des Signalgenerators höher zu stellen ist. Die Prüfung bipolarer Transistoren geht vor sich wie bei Dioden.

Zunächst ist zu prüfen, ob sich die Emitter-Basis- und Kollektor-Basis-Strecken wie Dioden verhalten, sodann, ob zwischen Kollektor und Emitter kein Kurzschluss vorhanden ist. Eine Messung zwischen diesen beiden Anschlüssen muss »Unterbrechung« ergeben.

- Das Prüf-Oszilloskop

- Kabeltest