Neues Messprinzip bei induktiven Weg-Sensoren

Fortsetzung des Artikels von Teil 2

Neues Messprinzip bei induktiven Weg-Sensoren

Eine effizientere Vorgehensweise besteht darin, die Rohsignale zu einer Zwischenfrequenz von wenigen kHz zu mischen und in einem Sinus-Signal mit einer zur Position des Positionsgebers proportionalen Phasenverschiebung zusammenzufassen. Das Signal wird an einen Vergleicher weitergeleitet, die zeitliche Verzögerung selbst wird über den Systemtaktgeber bestimmt, der auch alle Erreger- und Abtastregelungssignale erzeugt. So ergibt sich ein gutes Temperaturverhalten, da sich eine Verschiebung der Taktrate prinzipiell ausschließlich auf die Ausgangsfrequenz auswirkt. In der Praxis lassen sich temperaturabhängige Änderungen des Ausgangssignals in der Größenordnung von 0,02 % bis 0,03 % in dem für den Automobilbau typischen Temperaturbereich von –40 bis +150 °C erreichen. Das System wurde auf einem Baustein der PSoC-Familie (Programmable System on Chip) der Firma Cypress implementiert [2].

Jobangebote+ passend zum Thema

Anwendungen

Luftfahrt

Derzeit entwickelt das Unternehmen Mu-Track-Sensoren für die Luftfahrt. Zur Bestimmung der Position der Landeklappen und Vorflügel sowie in der Triebwerkssteuerung werden hier bislang LVDT- und RVDT-Sensoren verwendet. Mit den Mu-Track-Sensoren lässt sich hier Gewicht einsparen. Da der Sensor durch Metallbarrieren „hindurch sieht“, lässt er sich gut in die zu messenden Strukturen integrieren und benötigt dadurch deutlich weniger „Verpackung“.

Automobilindustrie

2004 schlossen Sagentia und TT Electronics [3] eine exklusive Lizenzvereinbarung über die Anwendung der neuen induktiven Weg-Sensoren im Automobilbau. Nach der Entwicklung eines geeigneten ASICs ist dieses nun in Serie gegangen. Weitere Anwendungen im Automobilbau werden voraussichtlich folgende Sensoren sein:

- lineare magnetische Mu-Track-Langhub-Sensoren (10 bis 60 mm) und

- lineare und rotierende metallische Positionsgeber.

Der erste dieser Bereiche wird derzeit von PLCD-Sensoren (Permanent magnet Linear Contact-less Displacement) von Tyco Electronics [4] für Anwendungen wie Getriebe-Sensoren und die Positionsbestimmung bei Brems- und Kupplungszylinderkolben abgedeckt. Das Mu-Track-Verfahren weist hier einige Vorteile auf, diese sollen bei der anstehenden Entwicklung anwendungsspezifischer Sensoren zum Tragen kommen. Der zweite Bereich wird hauptsächlich von CIPO-Sensoren (Contactless Inductive POsition) von Hella [5] abgedeckt, z.B. für Drehbewegungen wie beim Gaspedal und zur Bestimmung der Lenkradposition. In diesem Fall ist der metallische Positionsgeber noch Teil des Sensor-Entwicklung. Zielvorstellung ist ein linearer Sensor, bei dem ein bereits vorhandenes Metallteil als Positionsgeber verwendet wird.

Positionsbestimmung von Zylinderkolben

Pneumatik-Zylinder werden gewöhnlich aus (nichtmagnetischen) Aluminiumlegierungen gefertigt, so dass die Kolbenposition durch Anbringen eines Ringmagneten in Kombination mit einem externen Sensor zur Bestimmung der Endlage erfasst werden kann (z.B. mit einem Reed-Schalter oder einem Hall-ASIC). Für die Einstellung der Endlage muss hier der Sensor bewegt werden. Einige Sensor-Hersteller haben kurze, 40 bis 50 mm lange Linear-Sensoren entwickelt, die nach dem magnetisch-induktiven Prinzip arbeiten. Hierbei kann die Endlage des Kolbens innerhalb dieses Bereichs per Software geändert werden. Mu-Track-Sensoren lassen sich hier ebenfalls verwenden. Sie sind kostengünstiger und gegenüber äußeren Magnetfeldern weniger empfindlich.

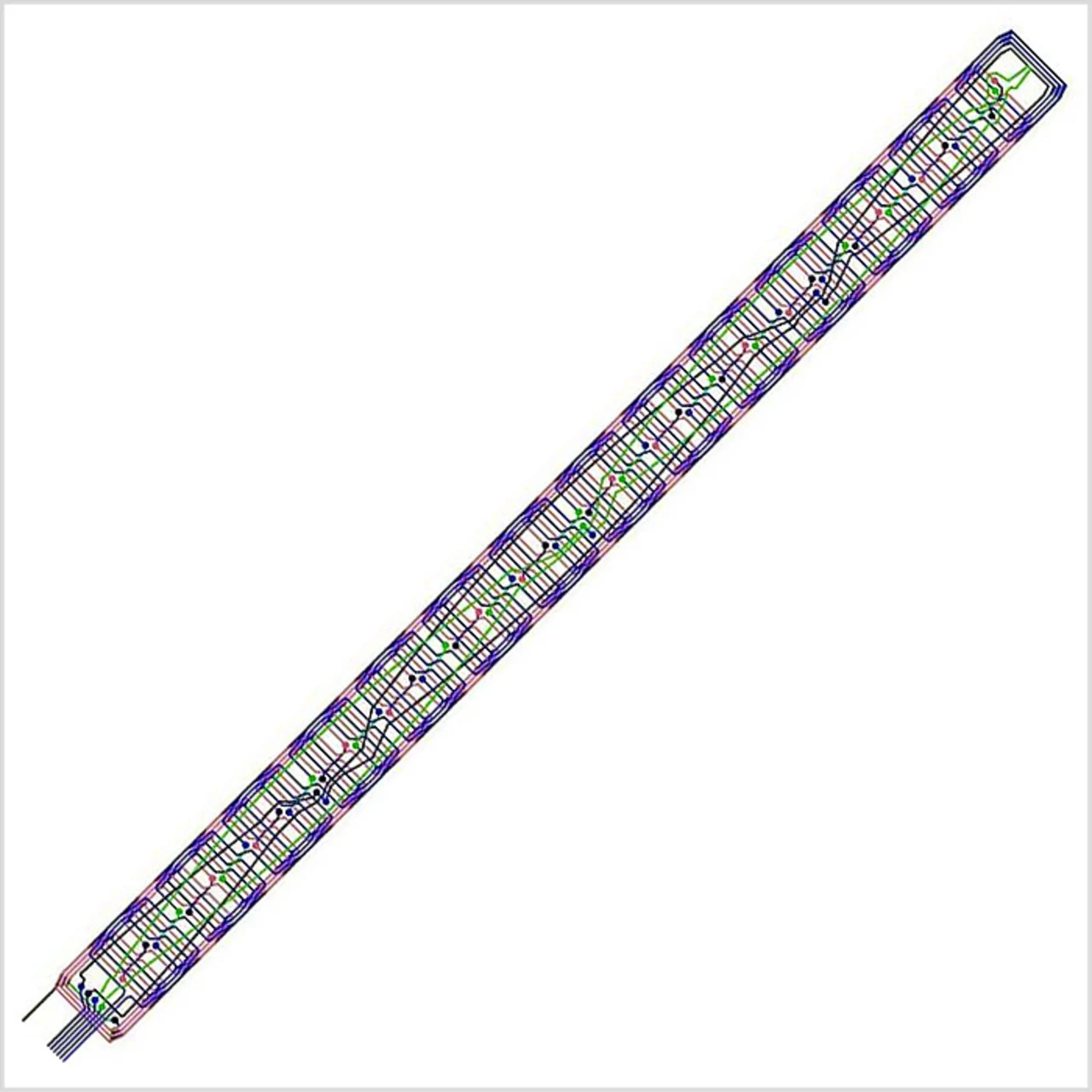

Die Genauigkeit der induktiven Sensoren konnte durch Hinzufügen eines weiteren Sekundärspulenpaars mit mehreren Perioden gesteigert werden. Diese Zusatzspulen sind meist um das Zehnfache kleiner als die ursprünglichen Spulen. Bei ausschließlicher Verwendung der Mehrperiodenspulen würde der Sensor inkrementell arbeiten. Die ursprünglichen Spulen lassen sich für eine „grobe“ Positionsbestimmung einsetzen. Damit wird berechnet, welche der Feinperioden „aktiv“ ist, das Ergebnis dann für eine „Feinmessung“ verwendet. Nach diesem „Grob-/Fein-Prinzip“ hat Sagentia lineare Sensoren mit 200 bis 400 mm Länge entwickelt, die mit 10 bis 20 Perioden von jeweils 20 mm Länge Genauigkeiten von 20 μm erreichen. Eine einfachere Anordnung der Leiterbahnen für einen Mehrperioden-Sensor auf der Leiterplatte ergibt sich bei einer digitalen Näherung an ein Sinus-/Cosinus-Profil für die „Feinspulen“ (Bild 3). Damit verbessert sich zusätzlich der Signalpegel, da sich die „Feinspulen“ leichter aus mehreren Wicklungen herstellen lassen.

Bild 3 zeigt einen Mehrperioden-Sensor für die Positionsbestimmung von Zylinderkolben. Die „groben“ Sinus-Spulen (grün) und Cosinus-Spulen (violett) sind deutlich zu sehen. Es werden sieben Perioden der „feinen“ Sinus-/Cosinus-Spulen dargestellt. In diesem speziellen Fall beträgt die Breite des Sensors 7 mm, daher war zur Unterbringung aller Spulen eine vierlagige Platine erforderlich. Die Entwicklung von leistungsstärkeren Drehgebern nach dem gleichen Prinzip, z.B. mit zwölf Feinperioden von 30°, ist geplant.

- Neues Messprinzip bei induktiven Weg-Sensoren

- Neues Messprinzip bei induktiven Weg-Sensoren

- Neues Messprinzip bei induktiven Weg-Sensoren

- Ein Algorithmus für die Signalverarbeitung

- Neues Messprinzip bei induktiven Weg-Sensoren

- Fortschritte in der Sensor-Entwicklung