Interne Traceability: Fehlerquellen im Griff?

Fortsetzung des Artikels von Teil 1

Interne Traceability: Fehlerquellen im Griff?

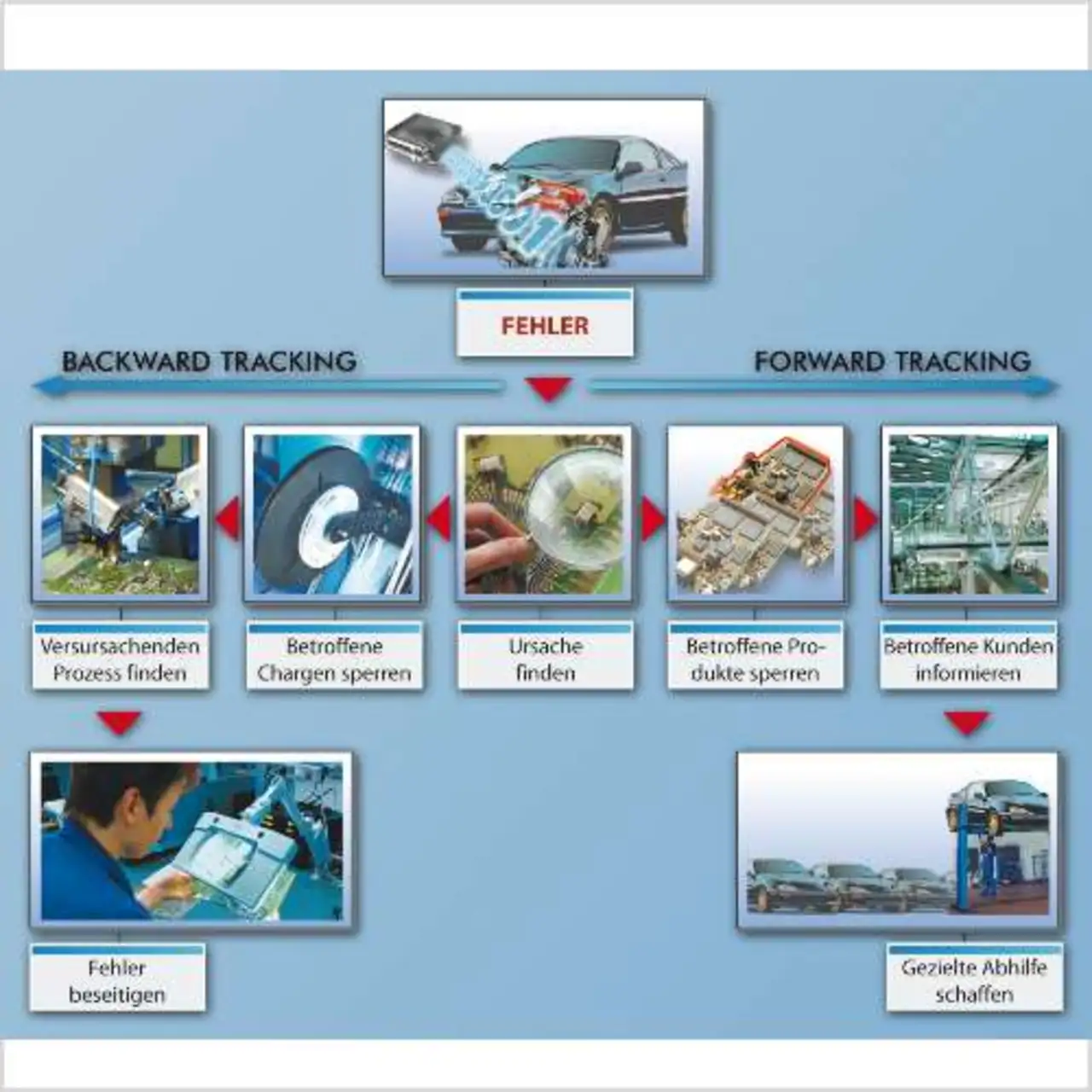

Rückverfolgung auf Chargen-Ebene

Nicht direkt identifizierbare Bauteile und Materialien wie Rollen oder Schüttgut müssen in ihre Chargen und Gebinde vereinzelt werden. Das System vergibt für jedes Bauteil bzw. dessen Charge eine »Trace-Nummer« und erweitert die Materialinformationen mit Angaben über Charge, Verfallsdatum Prüfergebnisse und Stückzahl im Gebinde.

Die Materialverfolgung muss auf Basis einer eindeutigen Trace-Nummer pro kleinster Verpackungseinheit erfolgen, da bestimmte Parameter wie z.B. Offenzeit bei MSD-Bauelementen pro Verpackungseinheit und nicht nur pro Herstellercharge überwacht werden müssen. Auch beim Nachrüsten mischen sich Chargen, und es entstehen Unschärfebereiche, die intraFactory durch eine übergangsweise Verbuchung der alten und der neuen Charge berücksichtigt.

»Neben dieser präzisen Eingrenzung von Produktfehlern erzielt man durch »Traceability« eine Transparenz der Unternehmensprozesse«, erläutert Erhard. »Allein schon das Risiko von Produktionsfehlern sinkt mit dem Einsatz eines solchen Systems, was wiederum einen Gewinn für die Prozesssicherheit und den Qualitätsstandard des produzierenden Unternehmens darstellt«, ist Erhard überzeugt. »Traceability« sei somit ein wichtiger Meilenstein auf dem Weg in Richtung »Null-Fehler-Produktion«.

Wo laufen die Daten zusammen? Je nach Branche müssen Daten 15 Jahre, beispielsweise bei Baugruppen für die Automobilindustrie, oder gar 25 bis 30 Jahre, wie im Avionik-Segment, gespeichert sein. Die Daten, die »Traceability« generiert, fließen in eine Online-Datenbank ein – beispielsweise für ein Jahr. Nicht mehr unmittelbar benötigte Daten werden im Anschluss in einer Langzeitdatenbank gespeichert, normalerweise Bestandteil eines ERP-Systems. Nach etwa 10 Jahren werden sie in ein Archiv-System transferiert.

Das Bewusstsein für Rückverfolgbarkeit in der Produktion wird steigen

Erhard rechnet damit, dass sich, getrieben durch den ZVEI-Leitfaden, das Bewusstsein für das Thema »Traceability« bereits im Laufe des kommenden Jahres deutlich erhöhen wird. Nicht zuletzt deshalb glaubt Erhard, dass sich das Zusammenspiel zwischen System und Produktion noch wesentlich verbessern wird und beispielsweise interaktiv zwischen zwei Linien hin- und hergeschaltet werden kann, wenn in einer Linie eine Maschine ausfällt. »Außerdem werden die Systeme selbst immer intelligenter werden«, meint Erhard. »Ich gehe davon, aus, dass wir zukünftig noch stärker die Produktion in Echtzeit überwachen, optimieren und in Prozesse eingreifen können. Bedenken, dass durch die zunehmend steigende Prozessautomatisierung die Expertise des Mitarbeiters immer weniger zähle oder gar überflüssig mache, teilt Erhard nicht: »Das System übernimmt die Aufgabe, Daten herauszufiltern und in aussagekräftige Kennzahlen umzuwandeln. Die Entscheidung über wesentliche Änderungen im Produktionsprozess treffen immer noch die Mitarbeiter.«

Jobangebote+ passend zum Thema

- Interne Traceability: Fehlerquellen im Griff?

- Interne Traceability: Fehlerquellen im Griff?