Dreidimensionale Leiterplatten

Welches Herstellungsverfahren ist das beste?

Fortsetzung des Artikels von Teil 1

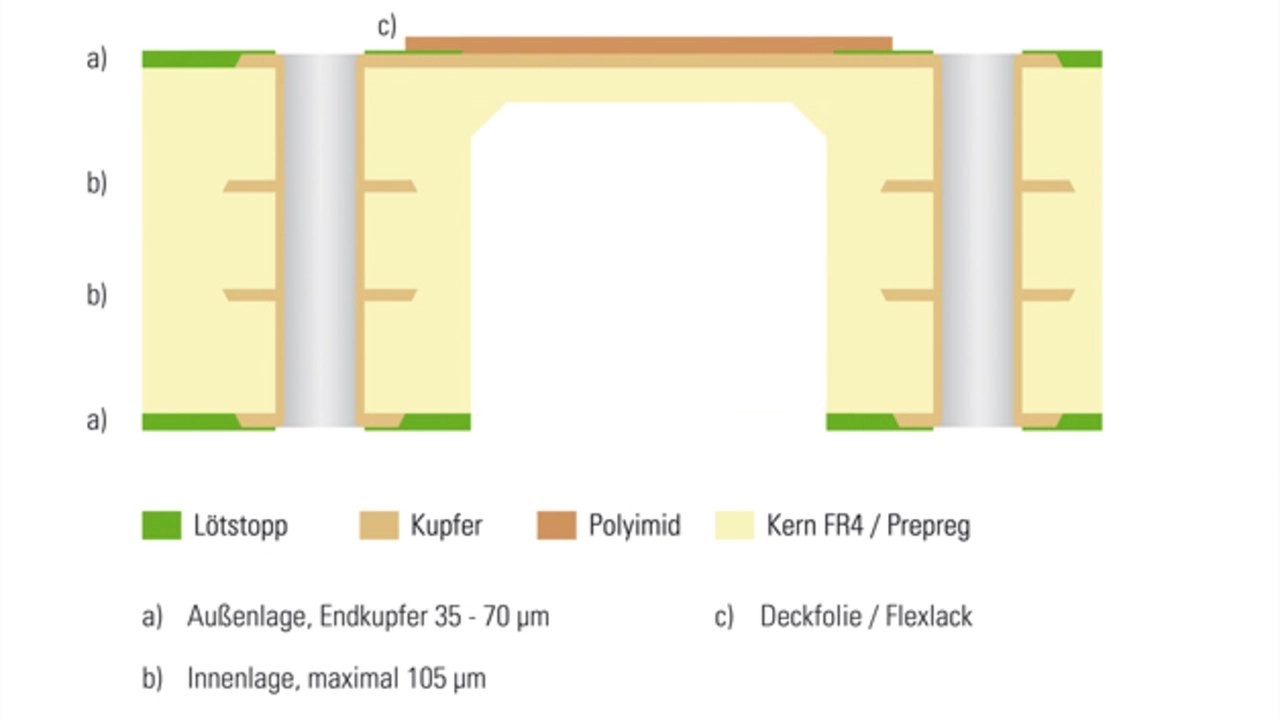

Preisgünstig: Semiflex

Die Semiflex- gilt als preisgünstige Alternative zur Starrflex-Technik. Der Verzicht auf Flexfolien senkt den Preis, reduziert allerdings auch die Biegeeigenschaften. Die beweglichen Bereiche entstehen hier durch Tiefenfräsungen in der FR4-Leiterplatte, die Restdicke beträgt nur rund 150 µm (Bild 3). Die Leiterplatte ist somit in diesem Bereich gemeinsam mit den darauf platzierten Leiterbahnen und dem über den Leiterbahnen aufgebrachten Flexlack oder der Deckfolie biegbar. Im Unterschied zur Starrflex-Technik muss der Biegeradius mindestens 5 mm groß sein. Der Semiflex-Aufbau eignet sich gut für statische Biegebeanspruchung bei Montage und Einbau. Im einfachsten Fall lässt sich ein Teil der Leiterplatte nach dem Bestücken abwinkeln und beim Einbau in das Gehäuse in dieser Position fixieren.

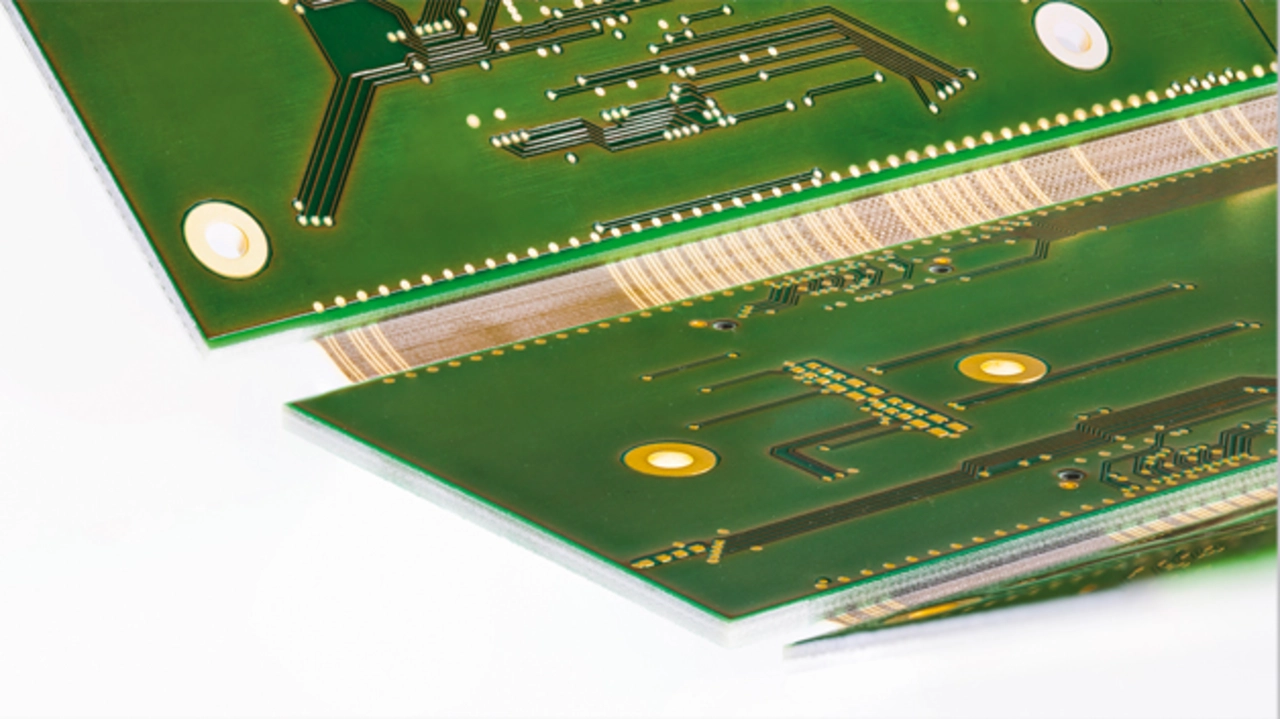

Ein Beispiel für diese Technik ist der neu entwickelte Prüfstand der Firma LSP Innovative Automotive Systems für den Automobilbereich. Dieser Prüfstand dient zur elektromotorischen Betätigung der 16 Gaswechselventile eines Forschungs-Verbrennungsmotors. Aus Montage- und Platzgründen ist die Regelungseinheit von vier Ventilen eines Zylinders zu einem U-förmigen Modul zusammengefasst. Prüfstandsmesssignale werden im zentralen Teil der Platine erfasst und müssen in die seitlichen Flügel verteilt werden. Da eine Lösung mit Steckern für den vorhandenen Bauraum zu groß war, wurde die Semiflex-Technologie als passendste und kostengünstigste Leiterplattentechnik gewählt.

Jobangebote+ passend zum Thema

Im ebenen Zustand misst die Semiflex-Leiterplatte 413 mm x 276 mm und besteht aus sechs Lagen mit jeweils 70 µm Kupfer. Die während der Montage um 90° zu biegenden Bereiche haben eine Länge von 8,5 mm, und die Gesamtbreite aller Biegebereiche beträgt 426 mm. Insgesamt werden 195 Leiterbahnen über die vier semiflexiblen Bereiche geführt (Bild 4). Zweimal um 90° gebogen benötigt die Leiterplatte im verbauten Zustand nur noch ein Volumen von 175 mm x 67 mm x 276 mm. Die Stromführung zu den Leistungsbauteilen und sogar die Wärmeableitung konnte mit eingebetteten Kupferprofilen auf derselben Leiterplatte realisiert werden.

Hybridvariante »HSMtec 3D«

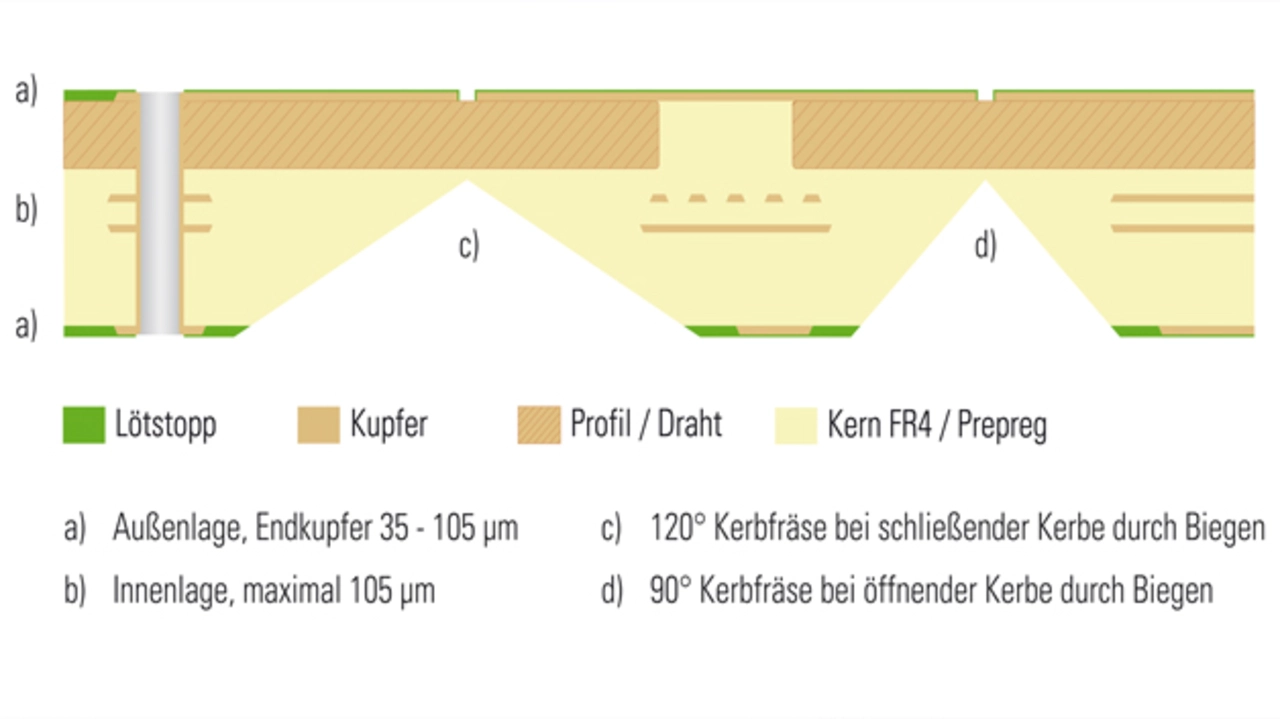

Ohne Flexfolie an der Biegestelle kommt die »HSMtec 3D«-Leiterplatte aus. Bei dieser Technik werden Kupferdrähte und Kupferprofile, die im FR4-Material des Multilayers verpresst sind, als biegbares Material verwendet. An den Biegekanten wird das FR4 mit Kerbfräsungen abgetragen (Bild 5). An diesen Sollbiegestellen lassen sich einzelne Segmente mit einem Neigungswinkel bis ±90° ausrichten. Die Besonderheit: Die Kupferdrähte und Kupferprofile erlauben eine selbsttragende Konstruktion, wobei auch hohe Ströme oder Wärme über die Biegekante hinweg geführt werden können. Auf diese Weise lassen sich mehrdimensionale Anwendungen mit Leistungselektronik über den Biegebereich oder mit einer raschen Wärmespreizung bei Schaltungsträgern für LEDs kombinieren.

Die Konstruktion ist prädestiniert für Anwendungen, bei denen der flexible Bereich nur einmalig für den Einbau der Baugruppe gebogen wird. Die Leiterplatte ist nach DIN EN 60068-2-14 und JEDEC A 101-A qualifiziert sowie für Luftfahrt und Automotive auditiert. Ein weiterer Vorteil: Durch die niedrige Feuchtigkeitsaufnahme entfallen zumeist thermische Vorbehandlungen beim Löten. Außerdem sind alle weiteren Prozesse vollständig kompatibel zum Standard-Fertigungsprozess.

- Welches Herstellungsverfahren ist das beste?

- Preisgünstig: Semiflex

- Selbsttragende dreidimensionale Konstruktion