Sicher versiegelt

Fortsetzung des Artikels von Teil 1

Sicher versiegelt

Keine Spalte ist zu schmal

Jobangebote+ passend zum Thema

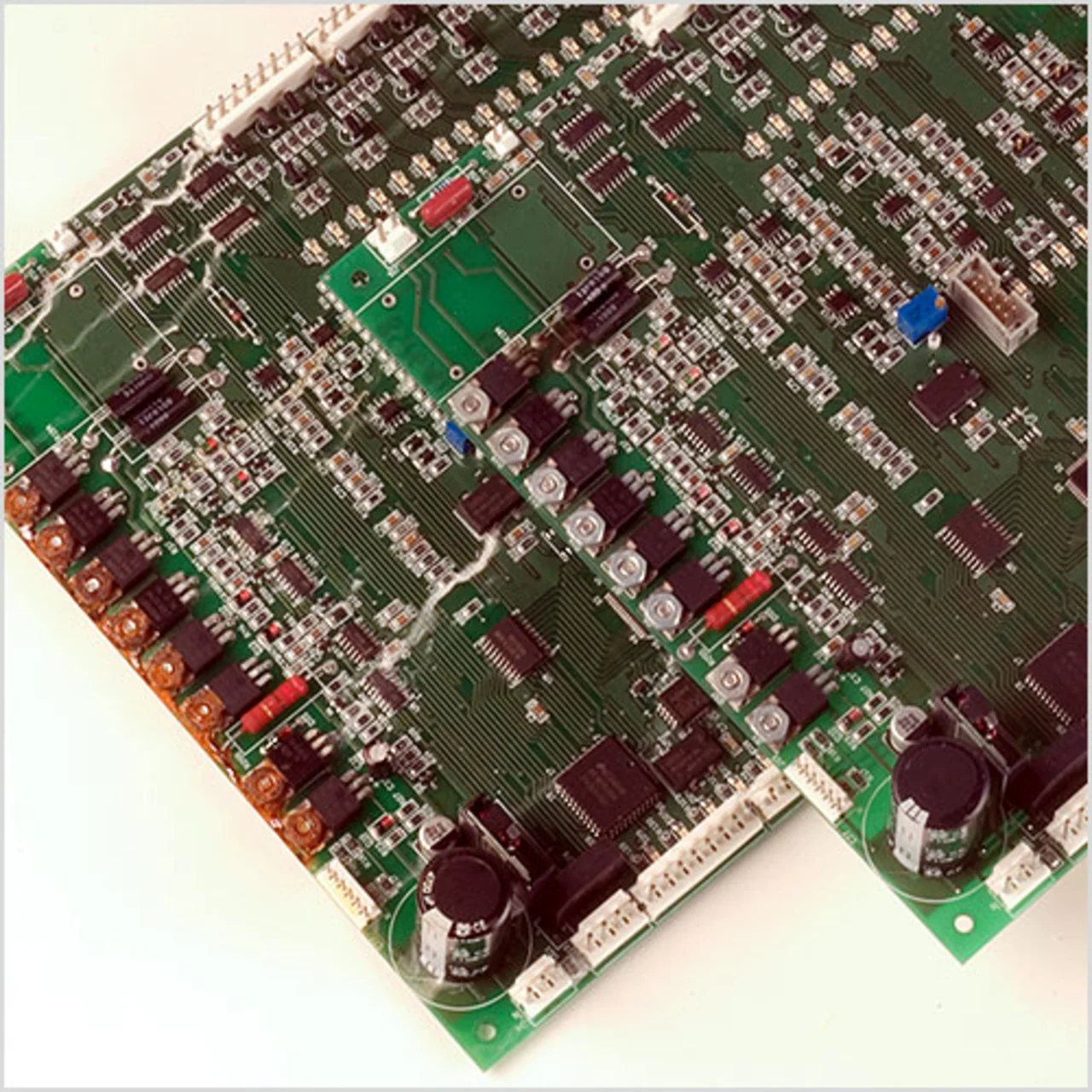

Das Parylene-Beschichtungsverfahren führt man in einem abgeschlossenen System unter kontrollierten Vakuumbedingungen durch. Die Beschichtungskammer und damit auch die zu beschichtenden Teile werden während des gesamten Verfahrens auf Raumtemperatur gehalten. Während der Beschichtung kommen keinerlei Lösungsmittel, Katalysatoren oder Weichmacher zum Einsatz, wie SCS betont. »Weil das Dampfabscheidungsverfahren keine Flüssigphase einschließt, treten anschließend keine Meniskus- oder Brückeneffekte und keine Poolbildung auf der Leiterplatte auf, wie sie bei der Anwendung von Flüssigbeschichtungen möglich sind«, erläutert Kumar den entscheidenden Vorteil von Parylene. »Die dielektrischen Eigenschaften werden daher zu keinem Zeitpunkt beeinträchtigt.« Das molekulare Wachstum der Parylene-Beschichtungen sorgt dafür, dass sich eine gleichmäßige, konforme Beschichtung in der vom Hersteller angegebenen Dicke erzielen lässt. Da Parylene aus einem Gas gebildet wird, ist es darüber hinaus in der Lage, in jede noch so dünne Spalte einzudringen. Dadurch bewirkt man die vollständige Verkapselung des Substrats, ohne dabei selbst die kleinsten Öffnungen zu verstopfen.

Zuverlässiger Schutz auch für komplexe Bauteile und Packages

Für viele empfindliche Chip-Packages und komplexe BGAs (Kugelgitteranordnungen) ist die Empfindlichkeit gegenüber Feuchtigkeit ein großes Problem. Sie sind extrem klein, und ihre Unterseite ist so gut wie nicht erreichbar. Damit keine Delamination oder Geräteausfälle eintreten, müssen diese Packages dennoch komplett geschützt werden. Aufgrund ihrer ultradünnen Beschaffenheit dringen Parylene-Beschichtungen tiefer als andere Beschichtungen in offene Bereiche am oberen oder unteren Ende der Chip-Packages ein. Dabei spielt weder die Größe noch die Komplexität der integrierten Geräte eine Rolle.

Viele CSP-Packages (Chip Scale Package) sind nicht nur äußerst klein, sondern auch extrem empfindlich gegenüber zufällig auftretenden elektrostatischen Entladungen. »Parylene weist eine niedrige Dielektrizitätskonstante und einen niedrigen Ableitungsfaktor auf. Darum lässt es sich problemlos als dünne Schicht auf kleine, dicht gepackte Bauteile zur dielektrischen Isolierung auftragen«, schildert Kumar. »Wir konnten zudem nachweisen, dass der Spannungsabfall pro Einheitsdicke bei abnehmender Dicke des Parylene-Films ansteigt.«

Parylene HT ist hochtemperatur- und UV-beständig

Parylene N, C und D sind für mittlere Betriebstemperaturen (langfristig 60 °C, 80 °C und 100 °C) geeignet, während sich Parylene HT für Dauertemperaturen von 350 °C eignet und kurzfristig sogar Temperaturen bis zu 450 °C standhält. »Bei Schaltkreisen kann die ständige Betriebstemperatur schnell zum Problem werden. Gestapelte Minikomponenten müssen außerdem auch vor einem Hitzeschock geschützt sein«, gibt Kumar zu bedenken. »Hier bietet Parylene HT vollständigen Schutz, weil es zusätzliche thermische Stabilität gewährleistet, während es gleichzeitig die Integrität des Bauteils verstärkt.« Auch vor UV-Strahlung schützt die HT-Variante und eignet sich daher auch zum Schutz von Displays, beispielsweise in Fahrzeugen und im Luftfahrtbereich, aber auch für die in der Medizin und Chirurgie eingesetzten Instrumente. (zü)

Siehe auch:

Beschichtungsstoffe für die Elektronikindustrie

Integration aktiver Bauteile in die Leiterplatte

- Sicher versiegelt

- Sicher versiegelt