Integration aktiver Bauteile in die Leiterplatte

Fortsetzung des Artikels von Teil 2

Integration aktiver Bauteile in die Leiterplatte

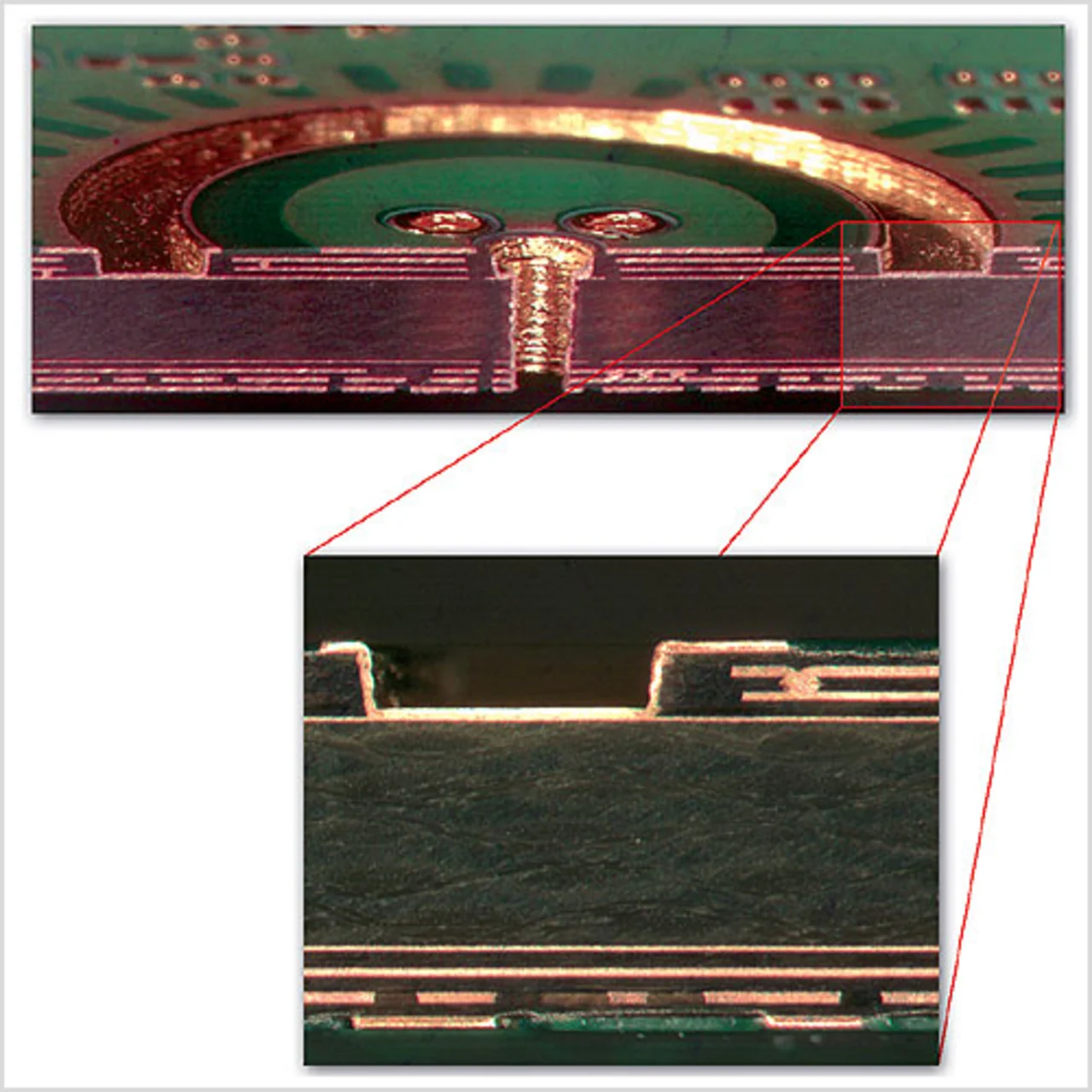

Ein weiterer Pluspunkt der Lasercavity-Methode ist die Positionsgenauigkeit. So ließen sich in einer Applikation LEDs mit einer Sockelkantenlänge von 200 μm in eine Matrix platzieren, wobei die Dichte etwa 12 000 LEDs pro Quadratdezimeter beträgt. Auf der Rückseite der Applikation wurde ein Kühlkörper aus Aluminium laminiert, um die Verlustwärme der LEDs aufzunehmen und abzuführen (Bild 4).

Das Potenzial dieser Technologie ist nach Ansicht ihrer Entwickler noch lange nicht ausgeschöpft und könnte gerade in der Verbindung zwischen LEDs, Leiterplatte und Kühlkörper enorme Möglichkeiten bieten. Bei Einhaltung einiger wichtiger Randbedingungen ist die Kombination mit vielen bekannten Methoden und Verfahren in der Leiterplattentechnik problemlos realisierbar.

Jobangebote+ passend zum Thema

Platine als Gestaltungselement

Zusammen mit den Sensorexperten der Firma Sick hat Würth Elektronik eine Platine für einen optischen Sensor entwickelt. Dabei versteht Sick die Leiterplatte nicht mehr nur als Bauteilträger und Verdrahtungsgrundlage, sondern als individuelles Gestaltungselement (Bild 5). Auf diese Weise wird die Leiterplatte zum Präzisionsbauteil für einen optischen Sensor. Die entsprechend geforderten Toleranzen, die in allen Raumrichtungen einzuhalten sind, um die Verbindung zwischen Lasertechnik, Optik und elektronischer Auswertung auf einer Platine zu gewährleisten, ließen sich nur durch die Verwendung einer Lasercavity erzielen. Seit dem Serienstart im Herbst 2008 wurden bereits über 10 000 Stück produziert.

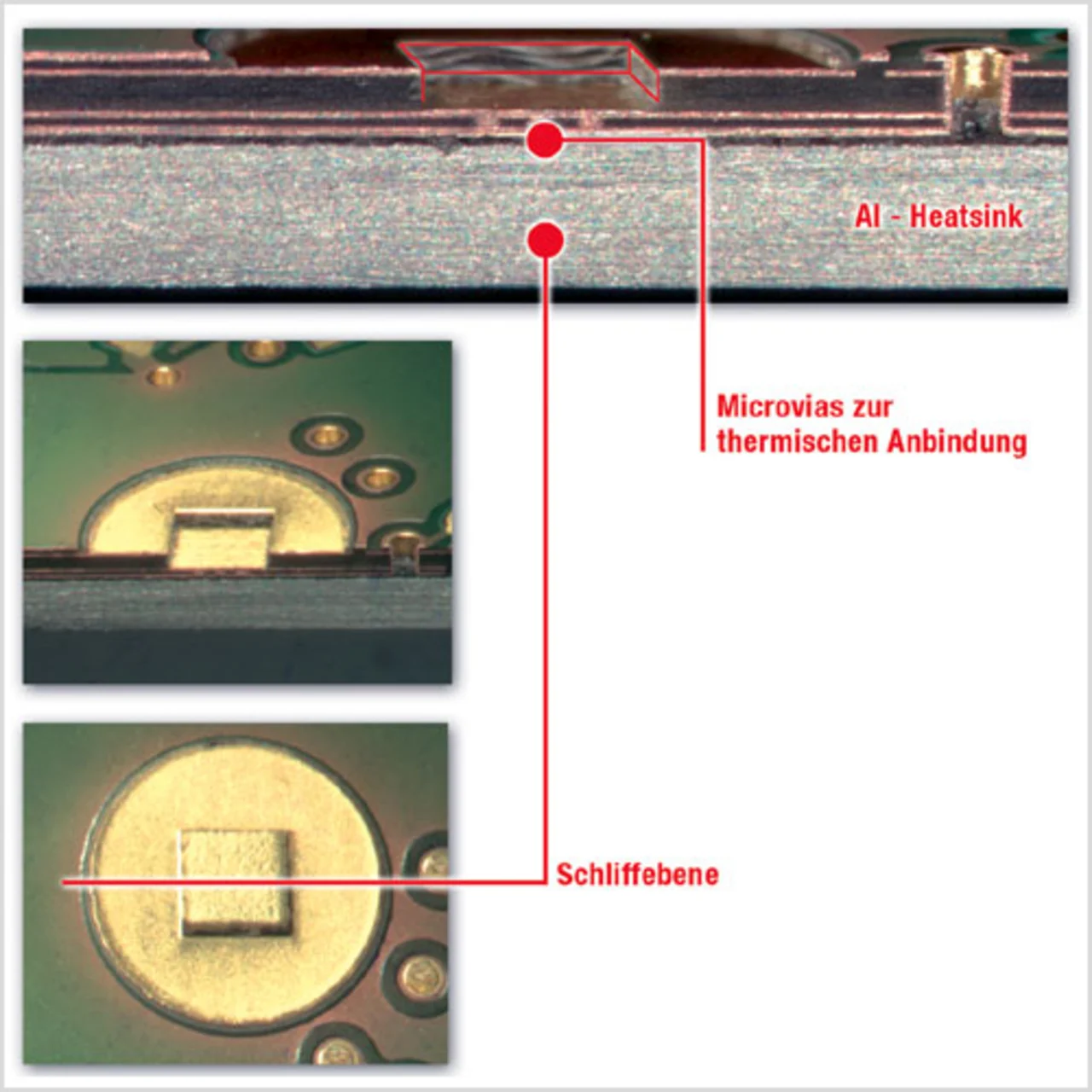

Ein ähnlicher Anwendungsfall mit gegenteiligen Anforderungen soll demonstrieren, wie vielseitig das neue Bearbeitungsverfahren ist (Bild 6). Hier handelt es sich um elektrisch getrennte Ebenen (Potenziale) in einer zweistufigen Lasercavity, bei welcher der Serienstart kurz bevor steht. Im Gegensatz zur Sick-Anwendung, bei der es um die Metallisierung der Cavity-Seitenwände geht, ist hier das Gegenteil gefordert: In die viereckige, innere Lasercavity wird eine Hochleistungsdiode eingesetzt, daher muss die Bodenfläche thermisch an einen passiven Kühlkörper angeschlossen sein. Dies geschieht über Microvias, die von der Unterseite her gebohrt und metallisiert werden. Über eine Wärmetransferfolie wird der Aluminiumkühlkörper gegen die Leiterplatte laminiert. Die mittlere, runde Ebene dient zur elektrischen Ankontaktierung des Bauelements.

- Integration aktiver Bauteile in die Leiterplatte

- Integration aktiver Bauteile in die Leiterplatte

- Integration aktiver Bauteile in die Leiterplatte

- Mit dem Gesicht nach unten

- Zuverlässigkeit überprüft