Integration aktiver Bauteile in die Leiterplatte

Fortsetzung des Artikels von Teil 1

Integration aktiver Bauteile in die Leiterplatte

Als Konsequenz hat beispielsweise Intel die Entwicklung eines VFBGA mit 300-μm-Pitch bereits 2007 eingestellt. Parallel arbeiten viele Unternehmen und Forschungsinstitute seit einiger Zeit an Möglichkeiten, der ins Stocken geratenen HDI-Entwicklung mit dem Platzieren aktiver Bauelemente auf den innen liegenden Strukturen von Multilayern zu begegnen. Zwar lassen sich schon seit einiger Zeit aktive Bauelemente in Leiterplatten integrieren, aber dabei handelte es sich meist um recht einfache ICs mit relativ wenigen Anschlüssen. Nun aber soll dies auch mit komplexen Chips mit vielen Pins möglich werden.

Jobangebote+ passend zum Thema

Per Laser Aussparungen schneiden

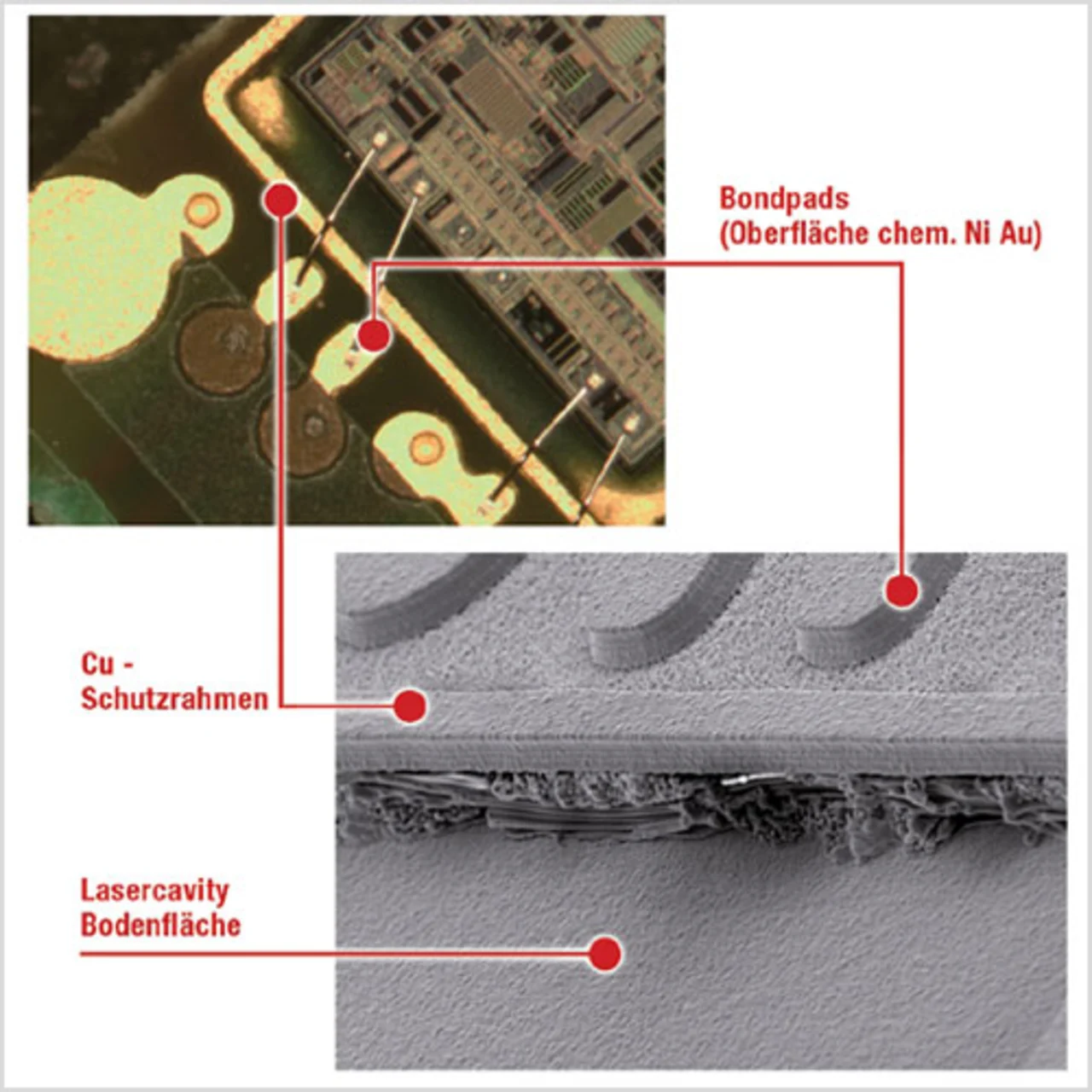

Auf der Basis jahrelanger Erfahrung in der Microvia-Technik und im Laserbohren hat Würth Elektronik die Herstellung von »Lasercavities« vorangetrieben. Zunächst wird ätztechnisch oder mit dem UV-Laser die Kupferoberfläche eines Multilayers geöffnet. Der nachfolgend zum Einsatz kommende CO2-Laser entfernt das Dielektrikum, bis er auf eine weiter innen liegende Kupferfläche trifft. Diese wird als Stoppfläche bezeichnet, weil ein CO2-Laser wegen seiner großen Wellenlänge von 10 600 nm Kupfer nicht durchdringen kann. Entscheidend dabei ist, die Steuerung des Laserstrahls und die Energiedichte aufeinander abzustimmen. Anders als beim Bohren von Microvias muss der Laserstrahl hier in einer speziell festgelegten Abfolge das Dielektrikum entfernen, um einen gleichmäßigen Materialabtrag zu erzeugen.

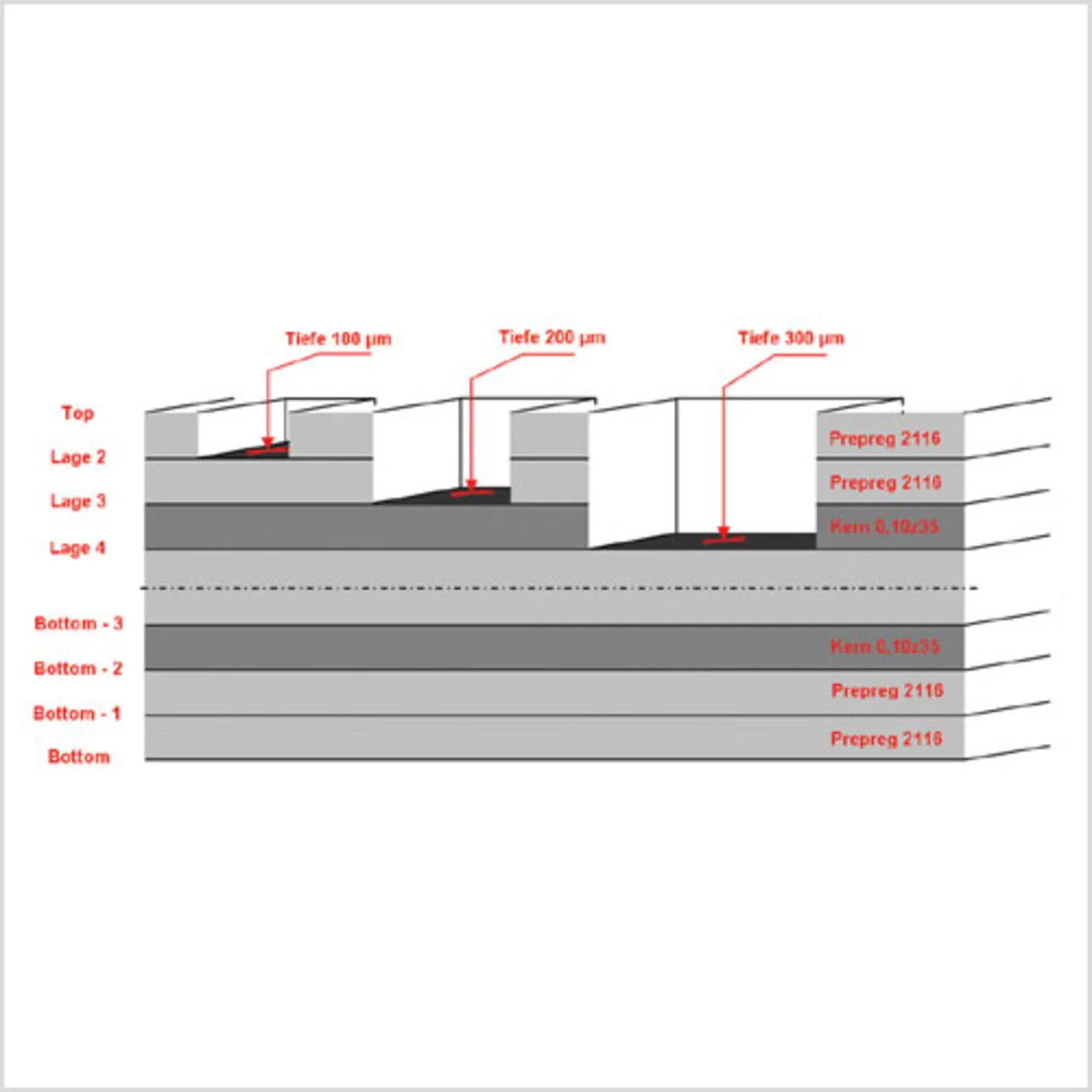

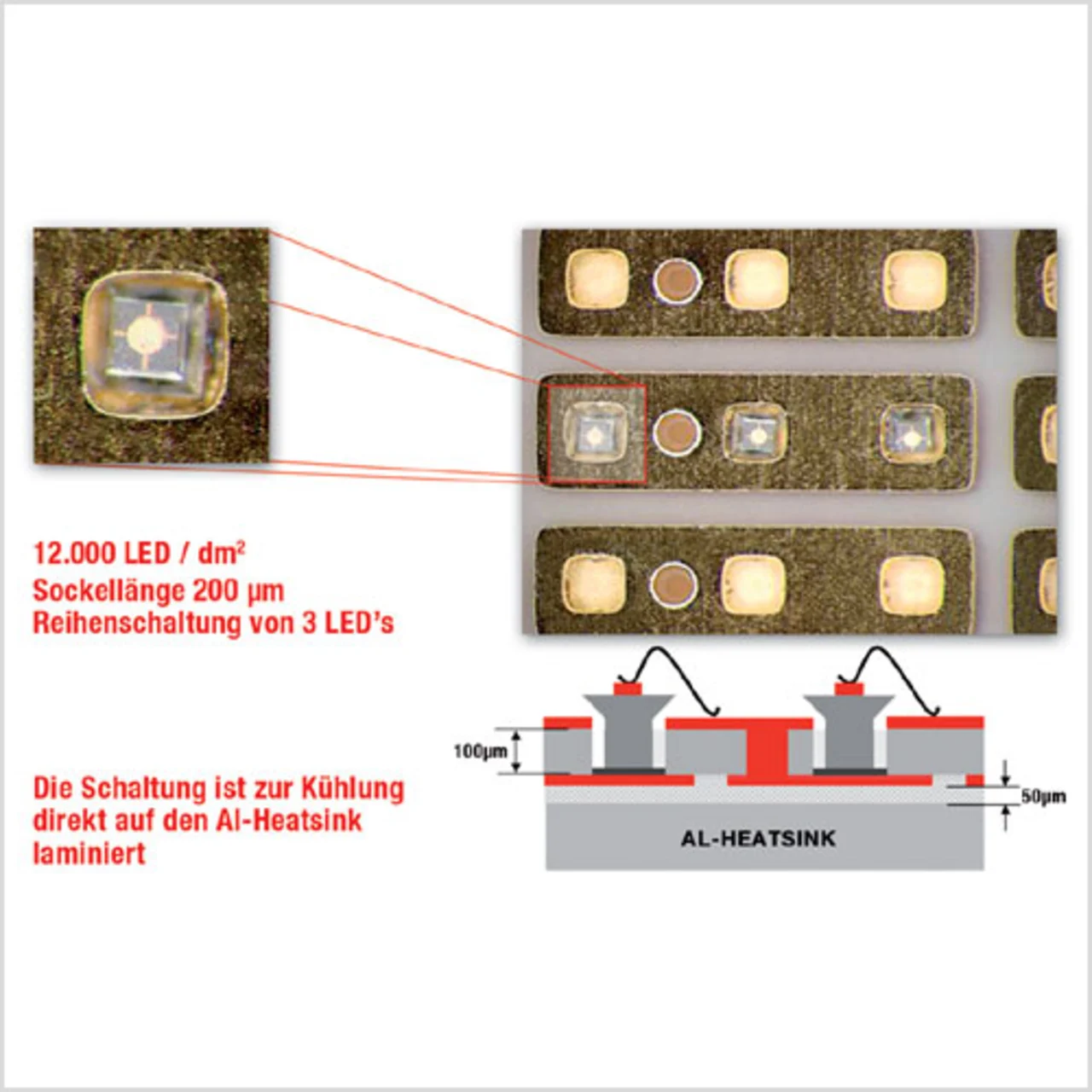

Das Ergebnis sind Lasercavities mit vielen neuen, positiven Eigenschaften. Ihr augenfälligster Vorteil liegt in der Kleinheit, mit der sie sich produzieren lassen. Dimensionen von 0,1 mm bis mehrere Millimeter sind unproblematisch. Dies macht sie gerade dort interessant, wo konventionelle Fräsverfahren an ihre Grenzen stoßen. Hinzu kommt die geringe Tiefentoleranz. Die Tiefe einer Lasercavity bestimmt sich durch den Multilayer-Aufbau (Bild 2), weil der CO2-Laser Kupferlagen nicht durchdringen kann. Demzufolge ist die Tiefentoleranz im Prinzip nur noch von den Basismaterialien und der Platzierung der Stoppflächen abhängig. Auch die mögliche Anzahl der Lasercavities spricht für die neue Technik. Erste Serienprodukte besitzen über 1000 Lasercavities auf einem einzigen Produktions-Panel bei nur 3 mm x 3 mm Kantenlänge und bei einer Tiefe von 150 μm (Bild 3). Eine solche Applikation wäre mit einer mechanischen Fräsmaschine nicht mehr realisierbar.

- Integration aktiver Bauteile in die Leiterplatte

- Integration aktiver Bauteile in die Leiterplatte

- Integration aktiver Bauteile in die Leiterplatte

- Mit dem Gesicht nach unten

- Zuverlässigkeit überprüft