PCB für leistungsintensive Applikationen

Durchblick schaffen

Fortsetzung des Artikels von Teil 1

Was sind Temperaturtreppen?

Es entsteht ein Temperaturprofil, eine Art Temperaturtreppe (Bild 3), die Auskunft über die Temperaturgradienten im System gibt. Steile Temperaturgradienten weisen auf hohe Wärmewiderstände hin und bilden Ansatzpunkte für Verbesserungen. Dem gegenüber können Verbesserungsmaßnahmen bei flachen Temperaturgradienten nur wenig ausrichten. Diese Stellen bieten vielmehr die Möglichkeit, Einsparpotenziale zu diskutieren.

Anwendungen und Anforderungen

Leiterplatten für die Leistungselektronik haben die Aufgabe, höhere Ströme zu leiten und in vielen Fällen auch die Verlustleistungen aktiver Leistungsbauteile zu managen. So prägen moderne SMD-MOSFETs ihre Verlustleistung in die Leiterplatte ein. Diese muss die Wärme weiter- und ableiten. Die Wärmemengen aus aktiven Bauelementen sind in der Regel um ein Vielfaches höher als die rein ohmschen Leitungsverluste der Leiterbahnen, wenn man typische Anwendungen wie B6-Brückenschaltungen für die Antriebstechnik, Spannungswandler und Batterieschalter betrachtet.

Bei Anwendungen wie Batteriemanagementsystemen oder Umrichtern mit keramischen IGBT-Modulen stehen die hohen Ströme im Vordergrund, da fast nur Leitungsverluste anfallen.

Wie viel Ampere sind Hochstrom?

Beim Handling von höheren Strömen kann man die Stromstärke grob in drei Klassen einteilen:

1. Ströme bis ca. 10 A: Wenn beispielsweise Kleinmotoren über einfache Platinen angesteuert werden, die mit voreingestellten Standard-Designregeln geroutet wurden, so können einzelne Leiter schnell mal zu heiß werden. Hier hilft die grobe Abschätzung der Stromtragfähigkeit per IPC 2152, verbunden mit der Spezifikation der Endkupferstärke von z.B. >46 µm gemäß IPC 6012 für 35 µm Basiskupfer. Mit wenigen Millimetern Leiterbreite sollten die Ströme bis 10 A gut handhabbar sein.

2. Ströme bis ca. 200 A: Anwendungen im zweistelligen Ampere-Bereich erfordern meist ein Maßnahmenpaket, bestehend aus

- Erhöhung der Kupferstärken von 35 µm Basiskupfer auf 70 µm, 105 µm, 210 µm oder 400 µm Dickkupfer. Als Designregel für die Leiterbreiten und -abstände gilt: Kupferstärke multipliziert mit Faktor 3.

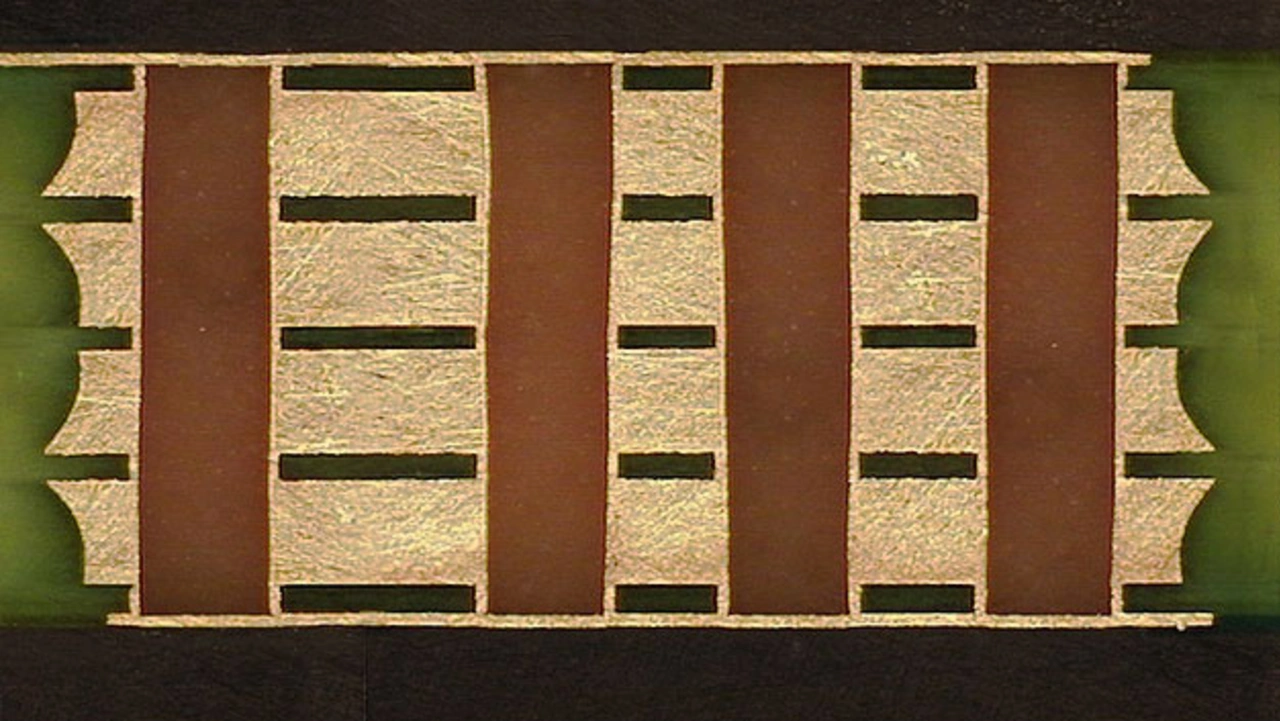

- Erhöhung der Lagenzahl von zwei auf vier, sechs, acht oder mehr. Die Kombination von Dickkupfer auf Innenlagen mit 35 µm Basiskupfer auf Außenlagen ist erfahrungsgemäß ideal, da SMD-Bauteile problemlos bestückt werden können, während der Strom auf den eingebetteten hohen Querschnitten fließt. Solange die Designregeln und das Routing es zulassen, ist es grundsätzlich wirtschaftlicher, weniger Lagen mit höherer Kupferstärke zu wählen als viele dünnere Lagen.

- Maximale Aufweitung der Leitungen auf Dickkupferlagen, sodass nur Isolationskanäle verbleiben. Diese orientieren sich an den geforderten Spannungsabständen bzw. an den Designregeln des Leiterplattenherstellers. Damit wird nicht nur die Fertigung der Leiterplatte vereinfacht, sondern auch die Stromtragfähigkeit maximiert.

- Thermosimulation zur Vorhersage der Strombelastbarkeit und zur Layout-Optimierung.

Jobangebote+ passend zum Thema

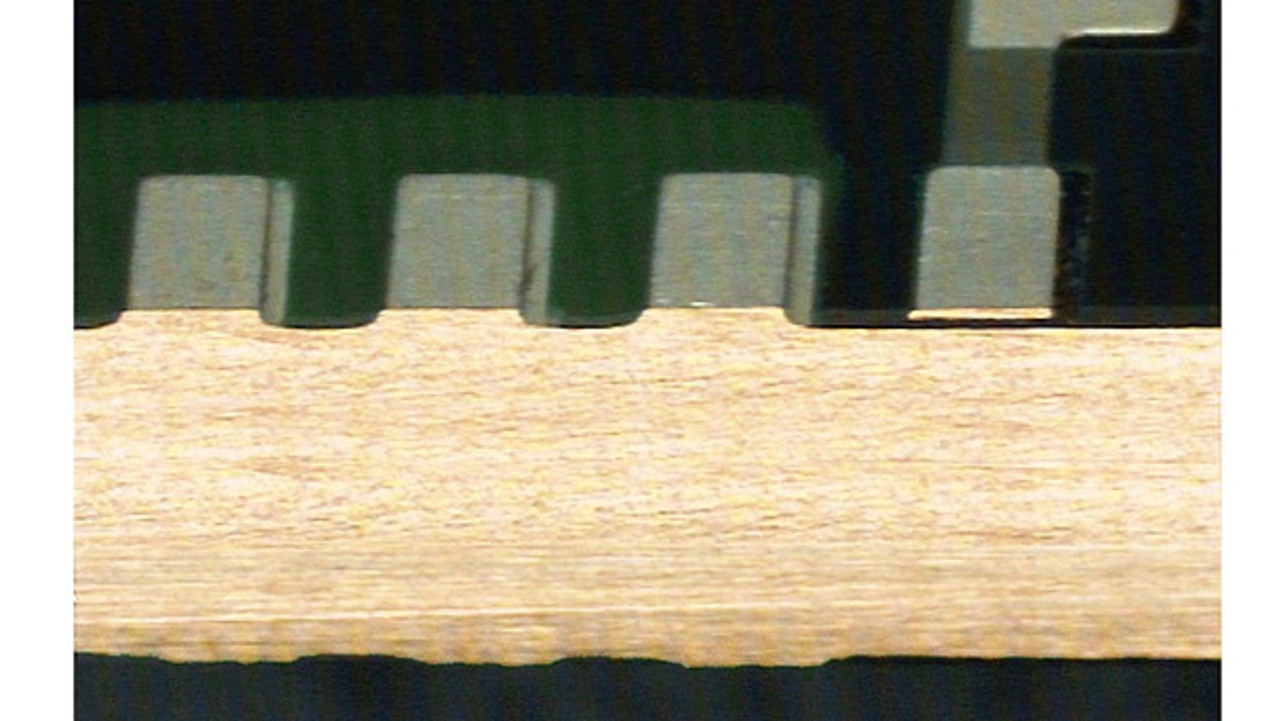

Wenn zu den hohen Strömen noch Verlustleistung aus SMD-Leistungsbauteilen kommen, werden Dickkupferleiterplatten üblicherweise mit thermischen Vias ergänzt, welche die Wärme auf die Dickkupfer-Innenlagen und weiter zur Bottom-Lage leiten. Diese Thermovias sind gepluggte und metallisierte Durchkontaktierungen direkt unterhalb und direkt neben den Bauteilen. Typische Via-Durchmesser sind 0,6 mm bei einem hexagonalen Raster von 1 mm.

Um die Wärmeleitung weiter zu erhöhen, sind Kupferhülsen bis 40 µm Stärke möglich. Den Flaschenhals für die Wärme stellt bei diesem Aufbau – trotz verstärkter Thermovias – die Isolation zwischen den Lagen dar, die normalerweise 200 µm oder mehr beträgt. Neuerdings sind auch Dickkupfer-Multilayer mit 100 µm Isolationsabständen in der Serie erhältlich.

Treibende Kraft für die Entwicklung von Dickkupferleiterplatten (Bild 4) mit ausgeklügeltem Strom- und Wärmemanagement sind aktuelle Zusatzgeräte in 48-V-Technik für die Automobilindustrie. Beispiele dafür sind elektrische Hilfsaggregate und Klimakompressoren. Die höchste Ausbaustufe von Leiterplatten wird für kompakte Umrichter im 10-kW-Bereich – z.B. für die Elektromobilität – benötigt.

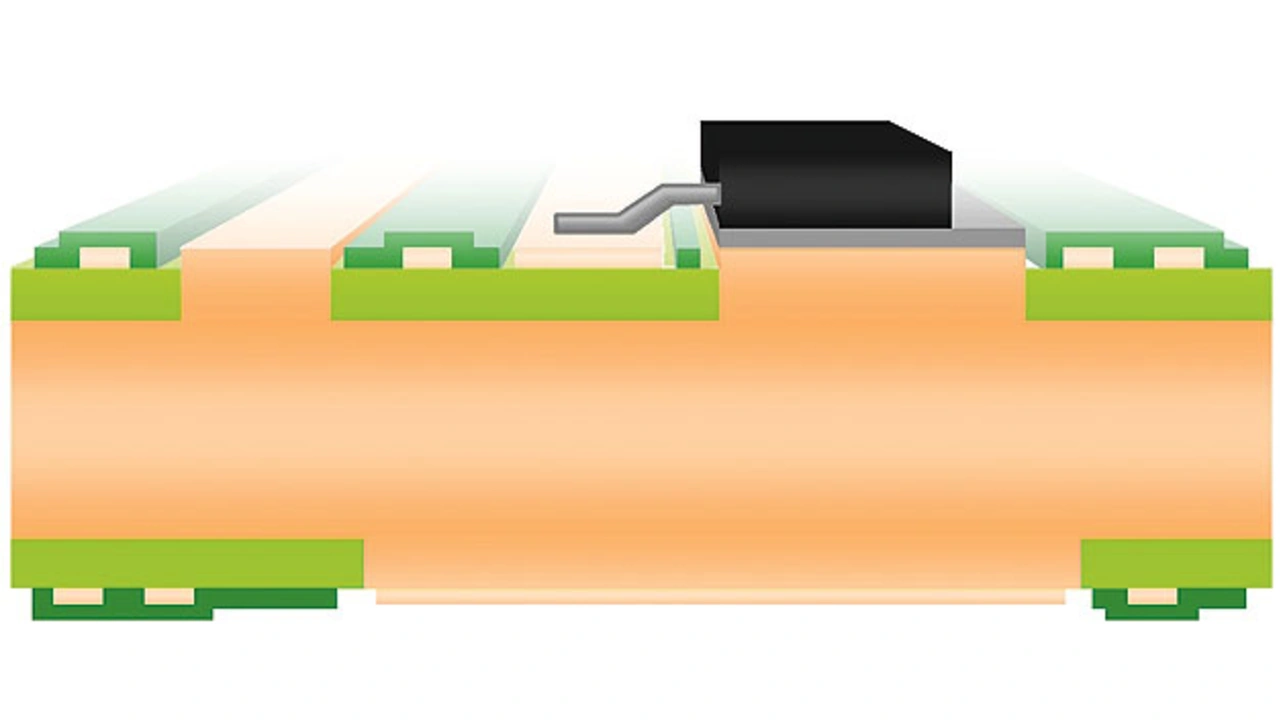

Hier kommen Inlay-Leiterplatten (Bild 5) mit 2 bis 3 mm Kupfer zum Einsatz, wobei das Inlay bis auf die Außenlage ragt und damit mit vollem Querschnitt direkt mit SMD-Komponenten bestückt wird. Auf der Bottom-Seite hat das Inlay einen großflächigen Kontakt zum Kühlkörper über ein hochwärmeleitfähiges isolierendes Interface-Material.

Futuristische Aufbaukonzepte gehen – ausgehend von der Inlay-Technik – noch einen Schritt weiter. Die Idee ist, die Elektronik komplett auf den Bereich der Hochstromleiter zurückzuziehen. Damit entfällt das Einbetten der Kupferteile, und damit sind es keine Inlays mehr, sondern Stromschienen bzw. Busbars (Bild 6) mit Elektronik auf einer Seite.

Es werden also lediglich teils isolierte Leiterstrukturen auf den Kupferteilen erzeugt. Diese Vereinfachung kann thermische und wirtschaftliche Vorteile bringen, die durch einige Designeinschränkungen und Maßnahmen bei der Montage erkauft werden. Die Adaption von Anwendungen an diese Technologie steht noch am Anfang.

| Dr. Christoph Lehnberger |

|---|

studierte Chemie an der Universität Konstanz und schloss sein Promotionsstudium an der Technischen Universität Dresden erfolgreich ab. Sein Wechsel zu Andus Electronic vollzog sich im Januar 2000. Seitdem betreute er dort verschiedene Aufgabengebiete wie Forschung & Entwicklung, technische Vertriebsleitung und Projektmanagement. |

c.lehnberger@andus.de

- Durchblick schaffen

- Was sind Temperaturtreppen?