Impedanzkontrollierte Leiterplatten

Damit es einwandfrei »funkt« zwischen den Bauteilen

Fortsetzung des Artikels von Teil 1

Basismaterial hängt vom Frequenzbereich ab

Der Impuls wandert von Kondensator zu Kondensator - der nächste Kondensator wird geladen, während der vorherige entladen wird. Kommt dieser Impuls am Ende der Leitung an, will sich der letzte Kondensator entladen und dabei seine Ladungen dem nächsten Kondensator übergeben. Entscheidend ist nun, was sich am Ende der Leitung befindet - im Extremfall nichts. Die Leitung ist offen. Damit gibt es aber auch keinen nächsten Kondensator. Der letzte Kondensator ist geladen, der vorherige aber entladen. Damit kehrt sich das Ganze um und der letzte Kondensator gibt seine Ladungen an seinen Vorgänger ab. Und so wandert der Impuls zurück, er wird reflektiert.

Starke Dämpfung und Reflexion lassen sich in der Praxis nur mit einer sogenannten impedanzkontrollierten Leiterbahn verhindern. Dabei handelt es sich um eine Leistungsanpassung. Hierfür muss folgende Bedingung erfüllt sein: die Ausgangsimpedanz der Vorstufe muss gleich der Eingangsimpedanz der nachfolgenden Stufe sein. Außerdem muss auch der Signalweg die gleiche Impedanz (= Wellenwiderstand) haben. Als Formel geschrieben: ZA = ZL = ZE. Ist diese Voraussetzung erfüllt, sind die frequenzabhängigen Dämpfungen und Reflexionen stark reduziert oder im Idealfall gar eliminiert.

Um dieser Formel gerecht zu werden, verwendet man meist die 50 Ω-Technik. Dabei sorgt der Bauteilehersteller dafür, dass die Ein- und Ausgangswiderstände (eigentlich: Ein- und Ausgangsimpedanzen) jeweils 50 Ω aufweisen. Um die oben beschriebene Bedingung einer Anpassung zu erfüllen, muss auch die Leiterbahn diesen Wellenwiderstand von 50 Ω besitzen. Jede Leiterbahn hat einen i.d.R. nicht bekannten Wellenwiderstand. Dieser Wellenwiderstand hängt von der Geometrie (Leiterbahnbreite, -dicke und Abstand zur Massefläche) und den elektrischen Kenngrößen des Basismaterials der Leiterplatte (Dielektrizitätszahl) ab. Um einer Leiterbahn einen ganz bestimmten Wellenwiderstand zu geben, müssen all diese Parameter entsprechend kombiniert werden.

Basismaterial hängt vom Frequenzbereich ab

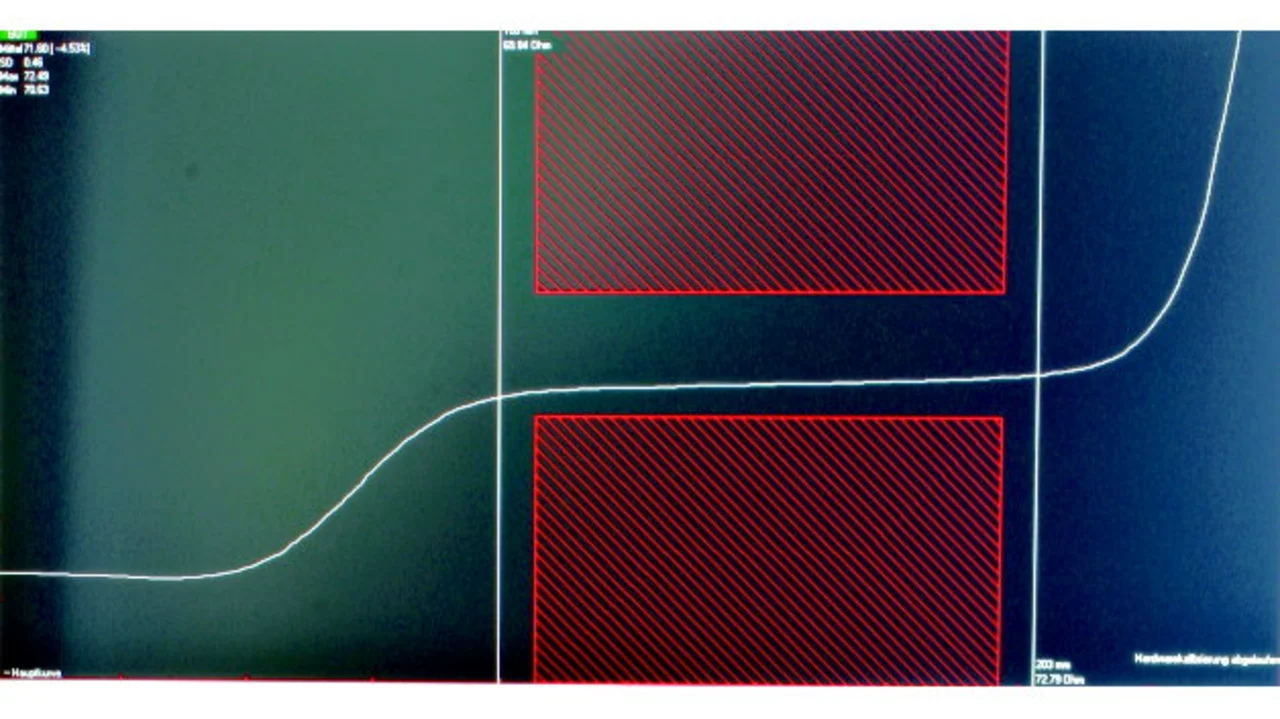

Welches Basismaterial verwendet werden kann, bzw. verwendet werden muss, hängt u.a. vom Frequenzbereich ab, in dem die Schaltung betrieben wird. Reicht einfaches FR4 oder sind spezielle HF-Materialien notwendig? Da die HF-Eigenschaften von der Frequenz abhängen, sind die Zusammenhänge in relativ komplizierten Formeln beschrieben. Rechenprogramme helfen dabei, bei einigen vorgegebenen Werten (z.B. Materialkonstante, Plattendicke, Leiterdicke etc.) die restlichen Werte, z.B. für die Leiterbreite, zu ermitteln. Diese Größen sind möglichst genau beim Layouten der Leiterplatten zu übernehmen. Ob der Wellenwiderstand auch bei der fertigen Leiterplatte stimmt, liegt in der Verantwortung des Leiterplattenherstellers.

Intensive Zusammenarbeit zwischen Leiterplattenhersteller und Kunde

Ralf Mayr, Managing Director der RF Design aus Lorsch (Hessen), entwickelt Geräte für die HF-Technik. Es sind meist Speziallösungen für nationale und internationale Kunden. Darunter sind so namhafte wie das ZDF oder SES-Astra. Für seine Geräte benötigt das Unternehmen hochwertige, impedanzkontrollierte Leiterplatten. Deshalb nutzt Ralf Mayr seit langem das Fachwissen von Becker & Müller. Auf diese Weise hat sich in den letzten 10 Jahren eine vertrauensvolle und konstruktive Zusammenarbeit entwickelt. Für Mayr zählt vor allem, „dass das Board nicht einfach nur produziert wird, sondern die Daten vor der Produktion kritisch begutachtet werden“. Sollten sich dabei Auffälligkeiten oder Unstimmigkeiten ergeben, melden sich die Fachleute von Becker & Müller bei den Entwicklern, um sie gemeinsam zu korrigieren.

Jobangebote+ passend zum Thema

- Damit es einwandfrei »funkt« zwischen den Bauteilen

- Basismaterial hängt vom Frequenzbereich ab