WEEE, RoHS, ELV und EuP nehmen auf verschiedensten Ebenen Einfluss – Teil 1

Beschichtungsstoffe für die Elektronikindustrie

Fortsetzung des Artikels von Teil 3

Beschichtungsstoffe für die Elektronikindustrie

Immer schneller divergierender Prozess

Jobangebote+ passend zum Thema

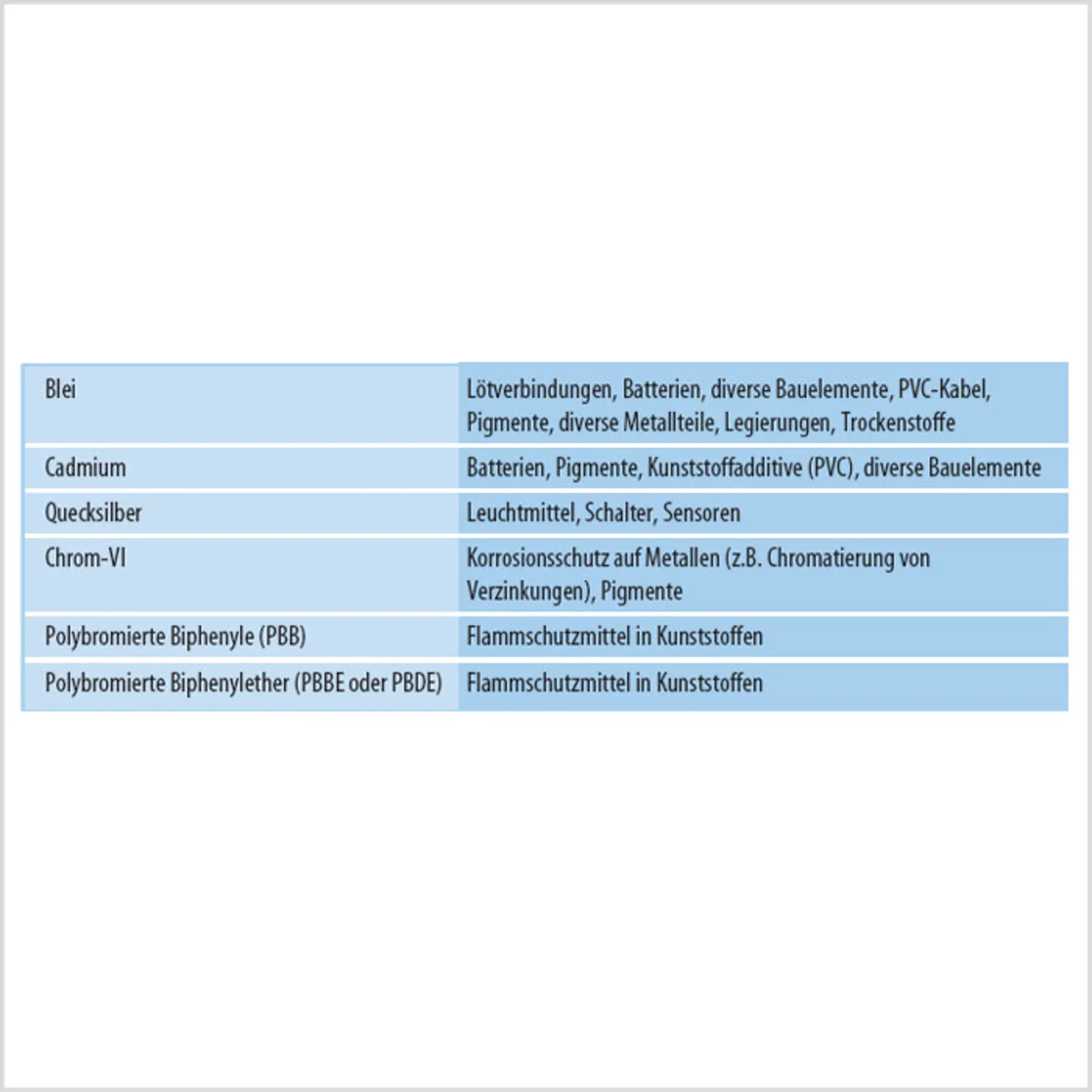

Ebenso werden obere Grenzwerte für das Inverkehrbringen definiert. Die Umsetzung in deutsches Recht erfolgte im Elektro- und Elektronikgerätegesetz (ElektroG) vom März 2005, das als Bestandteil des Abfallrechts die Rücknahme von Altgeräten regelt [4]. Für die Grenzwerte gilt gleiches, wie es die Regelung der WEEE-Umsetzung in das ElektroG vorgibt. Somit gilt auch hier ein Verwendungsverbot für Blei. Es gelten Grenzwerte von max. 0,1 Gewichtsprozent für Pb, Hg, Cr-VI, ferner maximal 0,01 Gewichtsprozent für Cd sowie 0,1 % PBB oder PBBE/PBDE für homogene Werkstoffe: Alle Grenzwerte gelten unter der Voraussetzung, dass diese nicht absichtlich eingebracht worden sind. Homogener Werkstoff bedeutet eine Einheit, die mechanisch nicht in einzelne Materialien getrennt ist.

Die Chance

Signifikante Technologieänderungen sind in der Vergangenheit immer auch mit großen wirtschaftlichen Chancen verbunden gewesen – dieses wird sich auch zum heutigen Zeitpunkt nicht ändern. Allerdings ist im Gegensatz zu früheren Epochen mit einem wesentlich höheren „time to market“-Faktor zu rechnen, da die begleitenden Ressourcen für neue Technologien wie z.B. die Datenverarbeitung, moderne Entwicklungs- u. Fertigungsverfahren, aber auch ein effizienterer Baukasten neuer Materialien jederzeit verfügbar sind. Mit Beginn einer neuen Technologie beginnt jedoch auch für alle, die an diesem Prozess teilhaben wollen, die „Stunde Null“, d.h., alle haben die gleiche Chance. Beispiele für derartige Technologiesprünge der Vergangenheit waren der Wechsel von der Rundfunkröhre zum Transistor, die Einführung des Mikrocomputers mit gleichzeitiger flächendeckender Einführung von Software oder die z.Z. zu beobachtende Substitution der Analogkameras durch Digitalkameras, der Braunschen Röhre durch den Flachbildschirm (Plasma- oder Flüssigkristall-Display).

Waren es in der Vergangenheit vor allem die hohen manuellen Arbeitsinhalte, die z.B. die Produktion von Fernsehgeräten und PCs in Deutschland nicht mehr kostendeckend ermöglichte – Laufwerke und große Kontingente an Fernseh- bzw. Monitorbildröhren wurden aus überwiegend asiatischen Ländern zugekauft – so ergibt sich mit Einsatz der aufgezeigten Entwicklung auf dem Halbleitersektor die einmalige Chance, große Teile der multimedialen Geräteausstattung wieder in Deutschland zu produzieren. Denn Laufwerke z.B. für CD/DVD- oder andere Speicheranwendungen werden durch Halbleiter substituiert – mithin entfallen Hardwareanteile komplett, die zugekauft werden müssten. Da der verbleibende Hardwareaufwand sich auf nahezu eine Platinenebene beschränken wird, der Softwareaufwand dagegen exponentiell steigt, lässt sich sehr gut vorstellen, einen Großteil der multimedialen Geräteausstattung wieder in Deutschland zu produzieren.

Geht man noch einen Schritt weiter und hinterfragt, warum es in Europa keinen Hersteller für Flachbildschirme gibt – die auf Grund der erforderlichen Präzision nur noch automatisch zu fertigen sind –, so sind es sicherlich zunächst die hohen Investitionen für eine derartige Produktionsanlage, die abschreckend wirken, der Markt wäre vorhanden. Da auch bei Bildschirmen mit LED-Technologie auf Polymerbasis (OLED) ein neuer Technologiesprung eingeleitet werden könnte, sei die Frage erlaubt, ob nicht – ähnlich wie Airbus – ein europäisches Konsortium die Produktion von Flachbildschirmen in Europa aufnehmen könnte. Die Schaffung neuer Arbeitsplätze in den nachgeschalteten Geräteindustrien wäre sicher.

Von den sechs genannten und mit einem Einsatzverbot belegten Stoffen ist Blei der Stoff, der die weitest verbreitete Anwendung hat. Eine allgemeine Übersicht über den Einsatz der vorgenannten Stoffe gibt die Tabelle.

Die Auswirkungen auf die Beschichtungsstoffe – hier sind es hauptsächlich die Lötstopplacke, die Signierlacke und die Schutzlacke oder Conformal Coatings – sind zu unterteilen

- in die direkten Auswirkungen durch die Stoffverbote auf die Formulierung (Zusammensetzung) der Beschichtungsstoffe und

- in die Auswirkungen der durch die RoHS veränderten Produktionsprozesse. Hier sind es hauptsächlich die verschiedenen bleifreien Lötprozesse mit ihren höheren Löttemperaturen.

| Dipl.-Ing. Christian Trowitzsch begann nach dem Studium der Elektrotechnik seine berufliche Laufbahn 1966 als Entwicklungsingenieur bei der Standard Lorenz AG (SEL) in Pforzheim im Produktbereich Videomesstechnik. Er war lange Zeit als Entwicklungs-Chef bei Nordmende in Bremen tätig und wechselte 1982 zur Hella KG Hueck & Co. in Lippstadt als Leiter der Elektronikentwicklung, später war er dort verantwortlich für den gesamten Entwicklungsbereich Elektrotechnik. Seit 2002 befindet er sich im Ruhestand. In begrenztem Umfang ist er tätig als freier Berater sowie als Dozent an der Auto-Universität der Volkswagen AG. Ihm wurde 2003 vom VDI die Benz-Daimler-Maybach-Medaille verliehen. E-Mail: Christian.Trowitzsch@t-online.de |

- Beschichtungsstoffe für die Elektronikindustrie

- Beschichtungsstoffe für die Elektronikindustrie

- Wechselwirkung zwischen neuen Halbleitertechnologien und den Lebenszyklen elektronischer Produkte

- Beschichtungsstoffe für die Elektronikindustrie