Neuer Prozess für die EMV-Abschirmung

Inkjet-Druck statt Sputtern für 5G-Geräte

Fortsetzung des Artikels von Teil 1

Nachteile des Sputter-Verfahrens

Denn das Sputter-Verfahren hat Nachteile. Erstens wird ohne zusätzliche Maskierung die gesamte Leiterplatte bzw. Baugruppe beschichtet. »Es ist wie unter der Dusche – jedes Bauelement bekommt seinen Teil ab; selektiv zu beschichten ist ohne Maskierung unmöglich«, sagt Dr. Frank Stietz. Der zweite Nachteil: Die Seitenflächen der Bauelemente gleichmäßig zu beschichten ist schwierig, besonders, wenn sie eng aneinander liegen. Denn in die tiefen Gräben hinein zu sputtern führt dazu, dass die Schicht sich nicht gleichmäßig bildet: Oben ist sie dick und unten dünn. Damit genügend Material unten ankommt, wird oben eine Dicke abgeschieden, die für ihren eigentlichen Zweck viel zu hoch liegt. »Damit kommen die Anwender auf der Oberfläche auf 10 µm, während unten an den Seiten gerade mal 3 bis 4 µm erreicht werden«, so Frank Stietz.

Das kostet nicht nur Material, sondern kann kontraproduktiv sein. Zudem ist das Verfahren relativ langsam, der Durchsatz ist dementsprechend gering und der Prozess deshalb teuer. Hohe Kosten, mangelnde Homogenität bei der Beschichtung und mangelnde Selektivität – dennoch findet das Verfahren für 5G-Geräte derzeit Einsatz, um die Bauelemente abzuschirmen. Ganz einfach, es ist eine etablierte Technologie und bisher gab es nichts Besseres.

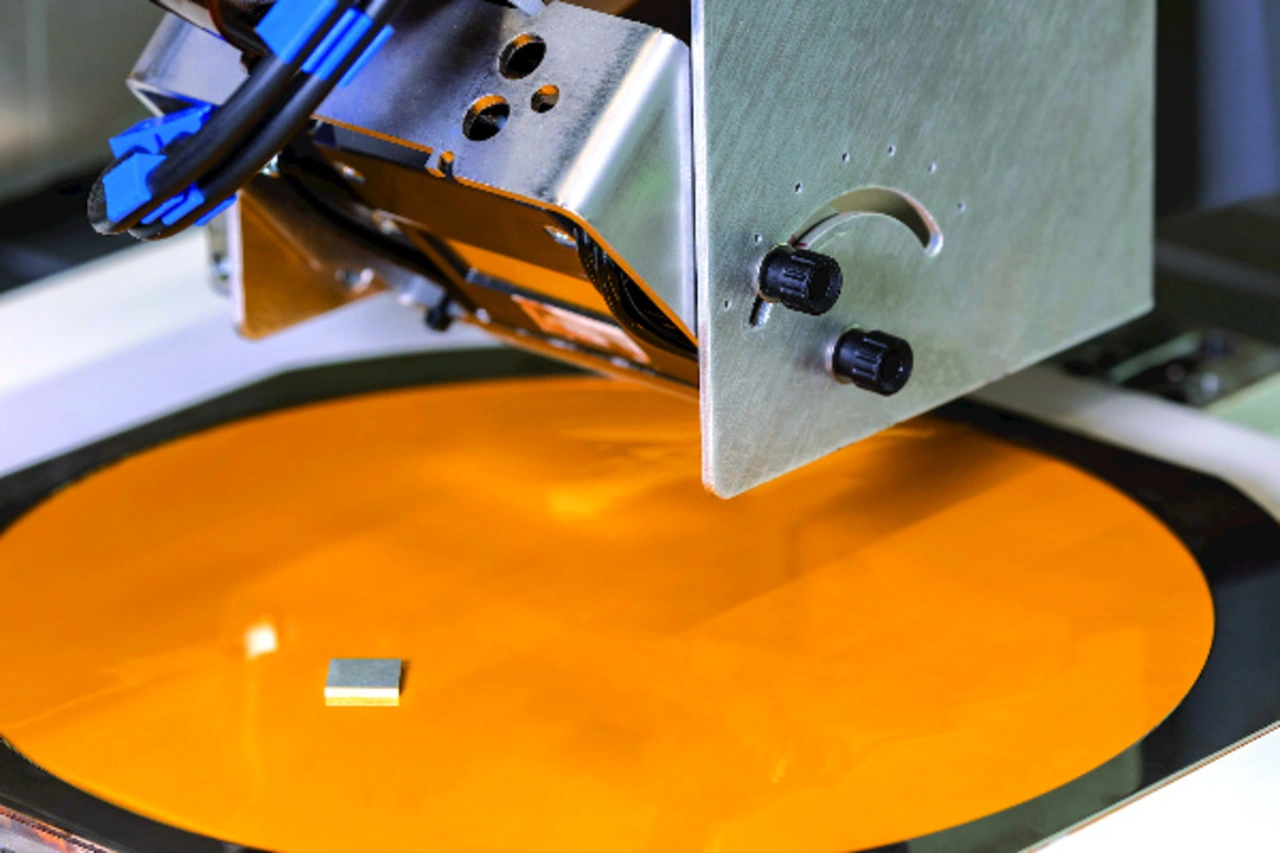

Denn Heraeus hat eine ganz neue Methode entwickelt. Dabei kommen ein Inkjet-Drucker und eine speziell dafür entwickelte Tinte zum Einsatz. Anschließend härtet eine Ultraviolett- und Infrarot-Anlage die aufgebrachte Schicht aus.

Ganz neu ist die Idee nicht, das abschirmende Material mithilfe von Druckern aufzubringen. Doch bisher gab es damit große Probleme: Im sogenannten Spray-Verfahren haben die in der Tinte gelösten Partikel die Düsen der Drucker schnell verstopft, sie wurden unbrauchbar. Selektives Drucken ist außerdem auch hier nicht möglich.

»Unser Material dagegen ist vollkommen partikelfrei«, erklärt Stietz. Damit wurde es zum ersten Mal möglich, überhaupt an den Einsatz von Inkjet-Druckern in der Volumenfertigung zu denken, um das abschirmende Material auf die Bauelemente drucken zu können.

Ganz neu mussten die Ingenieure von Heraeus die Tinte glücklicherweise gar nicht entwickeln – das hätte mehrere Jahre in Anspruch genommen. Denn in der Edelmetall-Abteilung von Heraeus war eine solche Tinte bereits schon entwickelt worden, »da profitieren wir von den Synergien im Haus«, so Stietz. »Wir haben die Tinte dann allerdings noch auf die Anforderungen der Halbleitertechnik optimiert.« Das eigentlich wirksame Material ist Silber, das sehr gute abschirmende Eigenschaften hat. Deshalb genügt eine Schichtdicke von 1 bis 2 µm. »Damit kommen wir auf 40 bis 60 dB, was in der abschirmenden Wirkung den durch einen Sputter-Prozess aufgebrachten Schichten entspricht«, sagt Stietz.

Doch nicht nur die Silbertinte, auch die Inkjet-Drucker müssen auf ihren speziellen Einsatz zugeschnitten werden. Die Druckköpfe sind so konstruiert, dass sie sich in die gewünschten Richtungen drehen lassen, um die Silbertinte von allen Seiten gleichmäßig aufbringen zu können. Vor allem lassen sich beliebige Bereiche auswählen, die nicht beschichtet werden. »Wir können das auf 50 µm genau einstellen und können so höchst selektiv drucken «, sagt Stietz. Damit ist sichergestellt, dass beispielsweise kleine Antennen nicht mit dem Material versehen werden, die übrigen Bauelemente in der Nachbarschaft aber schon.

Jobangebote+ passend zum Thema

- Inkjet-Druck statt Sputtern für 5G-Geräte

- Nachteile des Sputter-Verfahrens

- ..."50 % kostengünstiger als Sputtern"