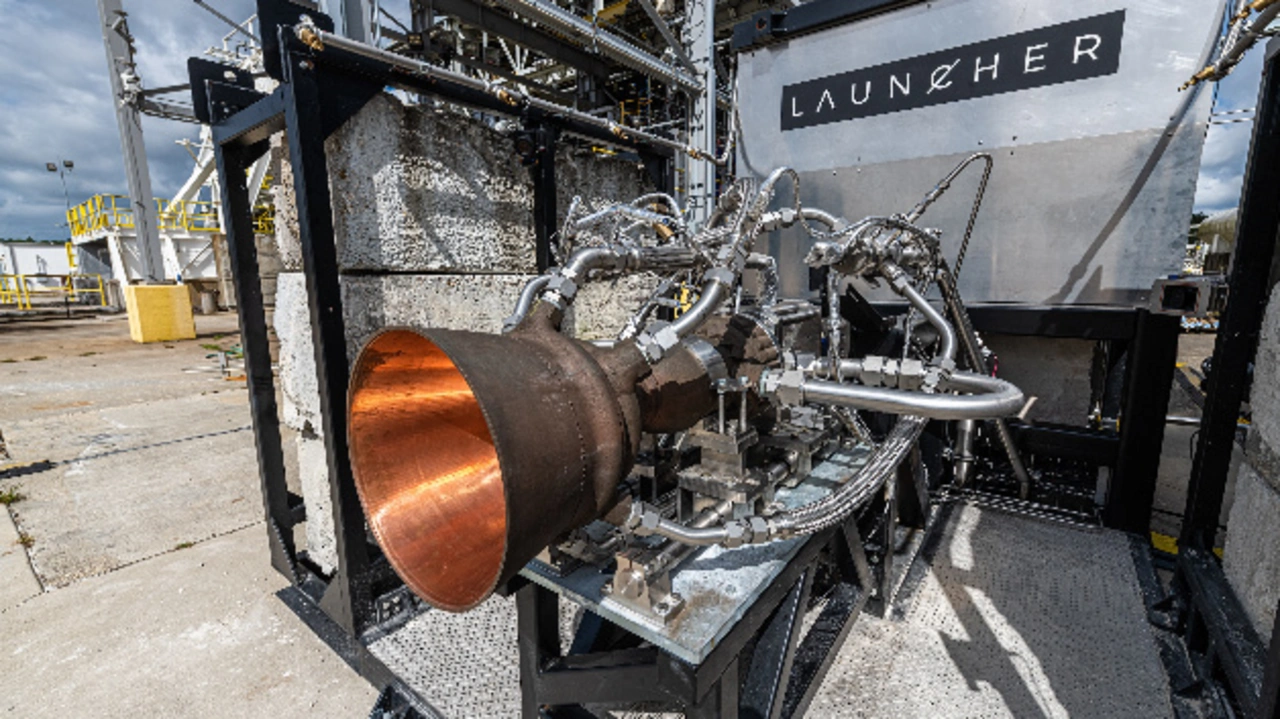

Raketenbrennkammer

3D-Druck revolutioniert Raumfahrt

Das US-Raumfahrtunternehmen Launcher stellt mit Hilfe eines 3D-Druckers von EOS die größte additiv gefertigte einteilige Brennkammer aus einer Kupferlegierung (CuCrZr) her.

Launcher setzt dazu das System »AMCM M 4K« von AMCM, einer Tochter der EOS Group, in seiner Produktionsstätte in Hawthorne, Kalifornien, ein. AMCM hat sich auf kundenspezifische AM-Systeme (Additive Manufacturing) spezialisiert. Die »AMCM M 4K« ermöglicht es Launcher, die größte additiv gefertigte einteilige Brennkammer aus einer Kupferlegierung (CuCrZr) zu produzieren. Das komplette Launcher E-2 Raketentriebwerk – bestehend aus Brennkammer und Einspritzdüse – wird auf der AMCM M 4K 3D-gedruckt und bringt auf der ersten Stufe der Trägerrakete Kleinsatelliten in den Orbit.

Ein angepasstes AM-System

Launcher gehört zu den ersten, die auf additive Fertigung für den Bau von Raketentriebwerken setzte. Während der Zusammenarbeit wurde das »AMCM M 4K«-Maschinenkonzept weiter verfeinert. Die ersten Raketentriebwerke wurden im Oktober 2019 vor Ort bei AMCM in Starnberg gebaut. Ein erster Hot-Fire-Test durch Launcher im Oktober 2020 im Stennis Space Center der NASA veranlasste Launcher, eine »AMCM M 4K« im Rahmen des Firmenumzugs und der Einrichtung der neuen Produktionsstätte zu beschaffen.

Jobangebote+ passend zum Thema

Launcher arbeitet bereits seit 2017 mit AMCM zusammen. Zu dieser Zeit wurden die 3D-gedruckten Flüssigkeitsraketentriebwerke entweder als kleinere Triebwerke oder mehrteilige Brennkammern gebaut, weil das Bauvolumen der handelsüblichen 3D-Drucker auf etwa 40 cm3 begrenzt war.

AMCM M 4K ermöglicht Bauteilhöhe von 100 cm

Launcher konzentriert sich auf Hochleistungsantriebe und wollte die Brennkammer des Triebwerks E-2 in einem Stück in 3D drucken. Damit konnte man ein komplett optimiertes Design der internen Kühlkanäle, eine Reduzierung der Bauteile, eine Prozessvereinfachung und geringere Gesamtkosten erzielen.

Durch die Anforderungen von Launcher entstand mit der »AMCM M 4K« eine der größten Additive-Manufaturing-Maschinen, deren Teilebauvolumen von 45 cm x 45 cm x 100 cm sehr groß ist.

Nicht nur die mögliche Teilegröße bedeutet einen großen Fortschritt – auch der verwendete Werkstoff ist von entscheidender Bedeutung. Launcher verwendet für den Bau seiner Brennkammern eine Kupferlegierung, die eine sehr hohe Wärmeleitfähigkeit aufweist. Haot war von einigen der frühen Kupfer-Forschungen im 3D-Druck der NASA inspiriert und beauftragte AMCM und EOS, einen auf die Kupferlegierung (CuCrZr) angepassten Prozess für das »AMCM M 4K«-System zu entwickeln.

»Der große Vorteil der additiven Fertigung von Raketentriebwerken im Vergleich zu herkömmlichen Technologien liegt in deutlich niedrigeren Kosten und einer stark verbesserten Gesamtleistung des Bauteils«, sagt Martin Bullemer, Geschäftsführer der AMCM. Außerdem, so Bullemer, werden die Entwicklungszeiten enorm verkürzt und die gewonnene Designfreiheit ermöglicht neue innovative Ansätze. Im Ergebnis bedeutet das verbesserte Antriebssysteme, die weniger Treibstoff verbrauchen und größere Nutzlasten tragen können. Die additive Fertigung revolutioniert laut Bullemer die Raumfahrtindustrie.