Fertigungsgerechtes Design

Richtlinien für Hardware-Entwickler

Elektronische Baugruppen sollen schnell und kostengünstig produziert werden. Um den Produktionsprozess bei elektronischen Baugruppen optimal durchführen zu können, müssen bereits im Hardwaredesign die Grundsteine gelegt werden. Dafür gibt es Designregeln.

Mit einem optimalem Leiterplattenlayout lassen sich mit wenig Aufwand hohe Zeit- und Kostenersparnisse erzielen. Unnötigen Prozessschritten, schlecht gelöteten Bauteilen, Kurzschlüssen und Lötbrücken wird so bereits in der Entwicklungsphase vorgebeugt. Daher ist es auf alle Fälle sinnvoll, wenn bereits bei der Hardware-Entwicklung über den eigenen Tellerrand hinausgeschaut wird und der zuständige Entwickler/die Entwicklerin über Abläufe und Prozesse in der Fertigung im Bilde ist. Oft kann der ein oder andere Produktionsprozess verkürzt, vielleicht sogar komplett vermieden werden.

Jobangebote+ passend zum Thema

Fertigungskosten in der Entwicklungsphase senken

Meist liegt es schon an den kleinen, einfachen Dingen. Serienkosten können durch ein einfaches Drehen des Chips gesenkt werden oder durch eine etwas anders verlegte Leiterbahn. Werden Bauteile auf einer Platinenseite platziert, nicht zu weit an den Rand gesetzt und schwere Bauteile auf nur einer Seite der Platine verwendet, wird das Handling im Produktionsprozess erleichtert. Achtet man bei der Bauteileauswahl darauf, feuchteempfindliche Bausteine nur dann zu verwenden, wenn es wirklich nötig ist, können Manipulationskosten reduziert werden. Immer sollte bereits während der Entwicklungsphase der Austausch mit dem potenziellen EMS-Produzenten gesucht werden, damit es im Nachgang zu keinen Überraschungen kommt.

An welchen Stellen im Entwicklungsprozess günstige Hebel sind, um Fertigungskosten zu senken, zeigt dieser Beitrag auf. Abgedeckt wird ein relativ breiter Bereich von den gängigen Bauteiltechnologien über den Lötprozess bis hin zum SMT-Bestückungsprozess und den anschließenden Prüfmöglichkeiten.

Bauteiltechnologien

SMT und SMD

Oberflächenmontierbare Bauelemente (Surface Mounted Devices, SMD) werden maschinell bestückt. Die zugehörige Technik ist die Oberflächenmontage (Surface Mounting Technology, SMT) SMD-Bausteine ermöglichen eine hohe Packungsdichte und werden später im Reflow-Ofen gelötet. Ihr Anwendungsgebiet ist extrem breit. Es reicht von Klein- bis Großserien, High-Speed und Analogtechnik bis zu IoT-Geräten, für die sie sich besonders gut eignen. Die ideale Bauteilgröße bei SMDs stellt für die Produktion die Größe 0402 dar. Sie ist preislich und vom Handling her optimal für automatisiertes und schnelles Bestücken in höchstmöglicher Qualität geeignet.

Designregeln

• Bauteile kleiner als 0402 und einem Pitch <0,5 mm sind möglich.

• Bei BGAs ist Pitch 0,5 mm Standard. Darunter muss der Produzent kontaktiert werden.

• Bauteilgröße max. 100 mm × 100 mm.

• Auf der Baugruppe bestückte Bauteile dürfen nicht höher als 39 mm sein.

• Das Bauteil muss im Schwerpunkt angesaugt werden können.

THT

THT-Bauteile (Through-Hole-Technology) werden per Durchsteckmontage auf die Leiterplatte bestückt, meist per Lötwelle gelötet und sind gut für Bauteile, welche eine erhöhte mechanische Belastbarkeit aufweisen müssen (z. B. Stecker), geeignet. Sie werden auch in einfachen und günstigen Massenprodukten verwendet. THT ist sozusagen die »konventionelle« Leiterplattenbestückung.

Designregeln

• Es gilt, das Rastermaß/Pitch (RM) zu beachten, z. B. 2,54 mm für die Bauteilvorbereitung.

• Auf Vorgaben zur Bauteilmontage und Anschlussformung der IPC-A-610 muss geachtet werden.

• Die Drahtrestlänge muss so lang sein, dass sie im Lot erkennbar ist.

• Bei Bauteilen, deren Anschlussdrahtlängen vom Hersteller kürzer vorbereitet wurden als die Leiterplatte dick ist, muss das Drahtende nicht in der Lötstelle erkennbar sein, wenn das Bauteil bzw. die Anschlussschulter bündig auf der Leiterplattenoberfläche sitzt.

THR

THR (Through-Hole-Reflow-Technologie) ist eine Mischung aus THT- und SMT-Bauteilen. Es sind Bauteile in Durchsteckmontage, die vollautomatisch mit dem SMD-Automat bestückt und per Reflow-Ofen gelötet werden können. Bei THR ist die Pinlänge zu berücksichtigen. Um eine saubere Verlötung sicherzustellen und die Bildung eines Zinntropfens am Ende des Pins zu vermeiden, darf der Pin maximal 1 mm über die Leiterplatte hinausragen.

Löten/Lötprozesse

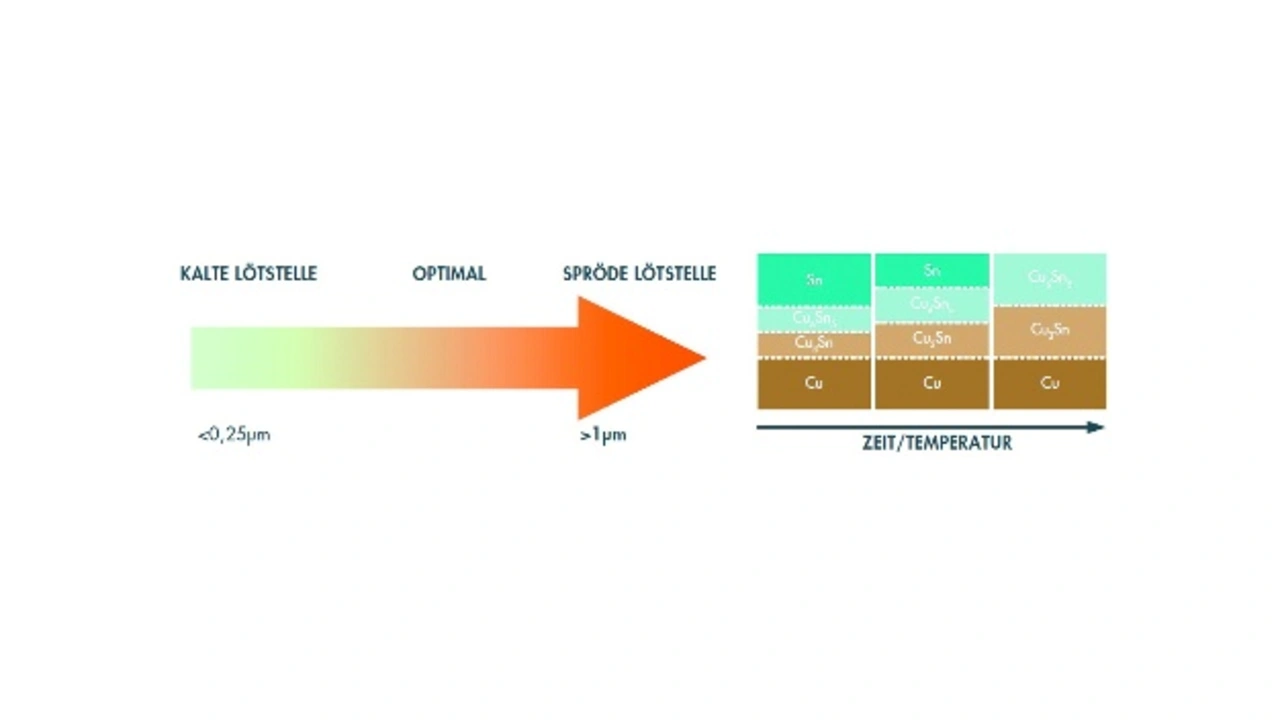

Um eine mechanisch und elektrisch zuverlässige Lötverbindung herstellen zu können, benötigt man Zeit und Temperatur. Löten stellt keine metallurgische Verbindung her wie beim Schweißen, sondern lässt eine Verbindung entstehen, bei der unterschiedliche Legierungen bzw. Metalle ineinander diffundieren. Es entsteht dabei eine intermetallische Phase (IMP). Ziel ist es, eine ideale Dicke dieser IMP zu erzielen. Ist sie zu schmal, entsteht eine kalte Lötstelle, ist sie zu dick, wird sie spröde (Bild 1). Das Layout legt hier speziell bei Wärmebedarf, Anschlussflächen und Wärmeeintrag bzw. Wärmeableitung den Grundstein für die spätere Erreichung einer optimalen Lötstelle. Beim Löten gibt es verschiedene Verfahren, jedoch kommt bei allen maschinellen Lötprozessen ein Stickstofftunnel zum Einsatz, um ein bestmögliches Lötergebnis zu erzielen.

Wellenlöten

Beim Wellenlöten wird die bestückte, zu lötende Baugruppe über eine Lötwelle (= turbulentes Bad) aus flüssigem Zinn transportiert. Zuvor wird Flussmittel von unten aufgetragen, welches in der Vorheizphase aktiviert wird. Dadurch werden vorhandene Oxidschichten aufgebrochen und die Baugruppe auf die benötigte Grundtemperatur erwärmt. Im Anschluss erfolgen Löten und Abkühlen der Baugruppe. Eine Wellenlötanlage ist in Bild 2 gezeigt. Mit dem Wellenlöten werden THT-Bauteile auf der Oberseite (Top) und SMT-Bauteile auf der Unterseite (Bottom, BOT) verlötet. SMT-Bauteile auf der BOT-Seite müssen in einem vorgelagerten Prozessschritt zuerst auf die Leiterplatte geklebt werden.

Designparameter beim Löten von THT-Bauteilen

Für ein ideales Pad-Design bei THT-Bauteilen ist als erster Anhaltspunkt das Herstellerdatenblatt zu Rate zu ziehen. Dort ist beschrieben, wie der Footprint zu designen ist. Dies ist aber immer kritisch zu hinterfragen, da die vorgeschlagenen Designs nicht immer optimal sind.

Faustformel Pad-Durchmesser: Pad zu Loch Verhältnis = 1,5 aber Restring mind. 0,25 mm.

Faustformel Lochdurchmesser: max. Drahtdurchmesser +0,2 mm bis 0,6 mm.

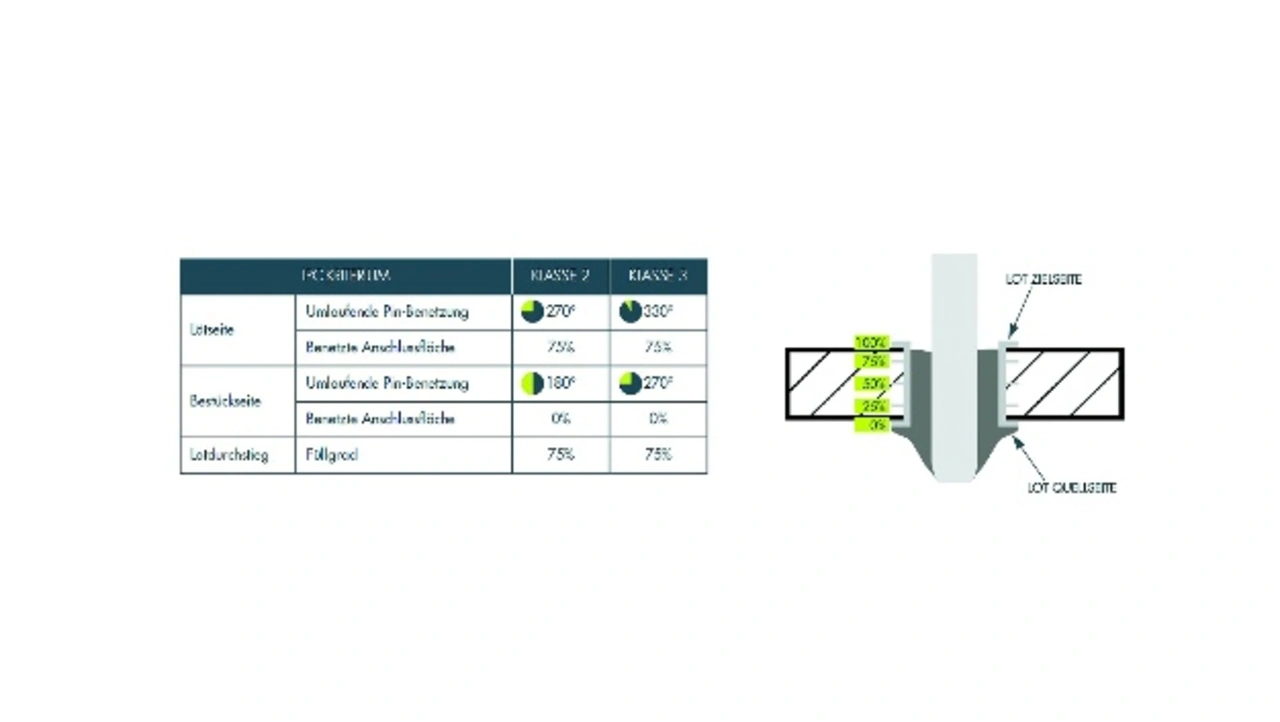

In Bild 3 sind einige IPC-Kriterien für eine korrekte Lötstelle aufgeführt.

Reflow-Löten

Dieses Verfahren wird verwendet, um SMT- und THR-Bauteile auf der Oberseite (Top) oder Unterseite (Bottom) zu verlöten. Die Lotpaste wird an der Lötstelle mittels Schablonendruckes deponiert. Alle Bauteile werden automatisch vom Bestückungsautomat bestückt und die bestückte Baugruppe über ein Transportsystem in eine Reflow- (oder Dampfphasen-) Lötanlage transportiert. Wird beidseitig bestückt, ist darauf zu achten, schwere und temperaturempfindliche Bauteile immer auf einer Seite zu platzieren (Elkos, Leuchtdioden, SMC-Dioden, Stecker, etc.). Andernfalls müssen diese Bauteile in einem zusätzlichen Prozessschritt geklebt werden.

Designparameter beim Löten von SMT Bauteilen

Die IPC-A-610 Abnahmekriterien für elektronische Baugruppen beschreiben, wie Lötstellen auszusehen haben. Maximaler Seitenüberhang, Endüberhang, minimale und maximale Länge, Breite und Höhe der Lötstelle, Lotspaltdicke, etc. sind hier angeführt. Die Werte sind aber von Gehäuse zu Gehäuse unterschiedlich. Der Entwickler kann vor allem in puncto Bauteilanschlusstyp, Padgröße, Padabstand und Leiterplattenoberfläche Einfluss auf die Lötstelle nehmen.

Padvorschlägen im Bauteildatenblatt sollte man als Entwickler immer kritisch gegenüberstehen. Tipp: Anschlüsse im Footprint einzeichnen und eine »proportionale Betrachtung« durchführen: Können die Pins auf der Fläche überhaupt verlötet werden? Ist ein zu großer Überstand vom Pad vorhanden? Sind die Pads zu klein? Auch Berechnungswerkzeuge können hier helfen, wie »Proportional SMD Reference Calculator« vom Fachverband für Design, Leiterplatten- und Elektronikfertigung (FED), »PCB Footprint Expert« oder »Footprint Designer« aus den ECAD-Systemen. Diese Tools generieren in der Regel besser fertigbare Footprints als die der Hersteller.

SMT-Bestückungsprozess

Um die Kosten der Leiterplattenfertigung niedrig zu halten, sollten durch ein optimiertes Design möglichst wenig zeitintensive Arbeitsschritte eingeplant werden, zum Beispiel das Bestücken von THT-Bauteilen oder manuelles Löten. Die kosteneffizienteste Möglichkeit der EMS-Produktion stellen einseitig SMD-bestückte Baugruppen dar. Der SMT-Bestückungsprozess ist ein vollautomatischer Prozess, bei dem ein manueller Eingriff nicht möglich und nicht gewollt ist. Nur so können das Produktionsoptimum herausgeholt, Fehler minimiert und schnell sowie effizient produziert werden. Bild 4 zeigt eine SMT-Fertigungslinie. Die vollautomatische Fertigung lässt sich in fünf einzelne Stationen unterteilen. Sie werden im Folgenden beschrieben.

Lasermarkierer

Auf jede Printplatte wird eine Seriennummer mit Datamatrix-Code gelasert, um die laufende Rückverfolgbarkeit zu gewährleisten. Hier ist vor allem zu beachten, Freiflächen vorzusehen, roten Lötstopplack möglichst zu vermeiden (laufende Produktverfolgung mittels Handscanner) und kundenspezifische Auflaserungen (z. B. Sicherungswert) in einer eigenen Gerberlage vorzusehen.

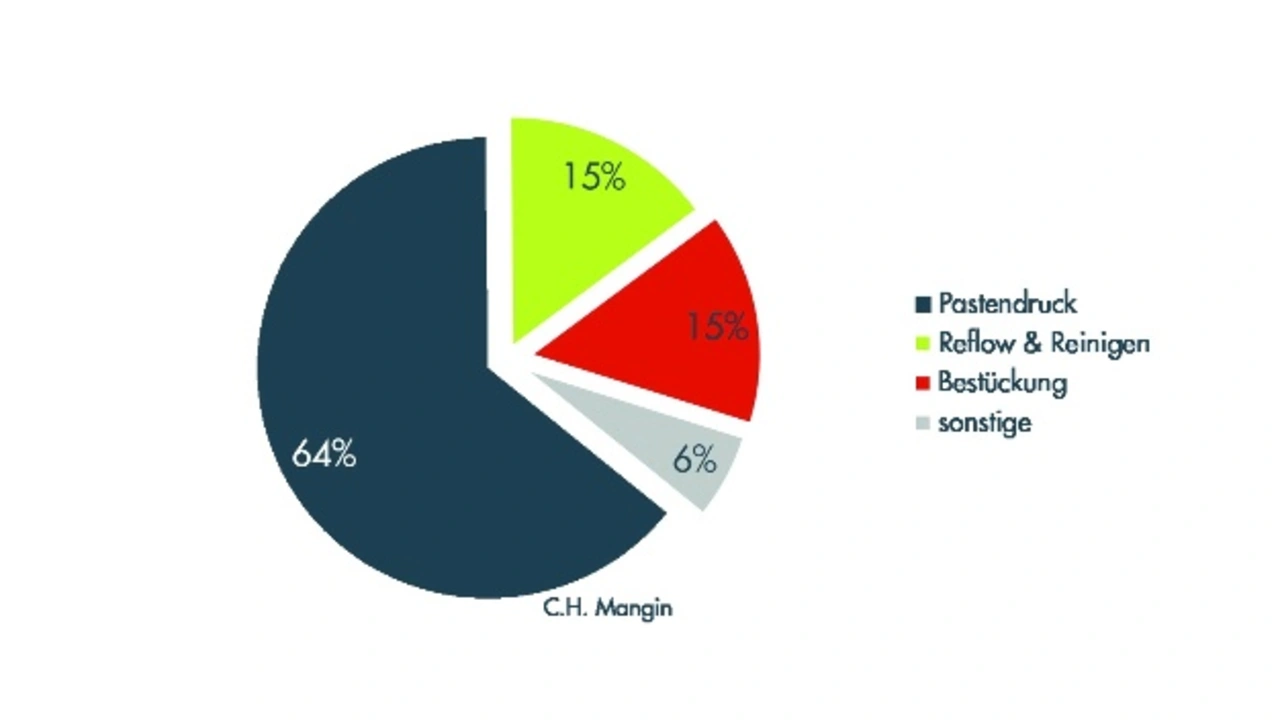

Pastendrucker

Der Pastendruck entscheidet in hohem Maß über Lötqualität und Zuverlässigkeit der Baugruppe und erfolgt vollautomatisiert, um Fehler durch manuelle Eingriffe zu vermeiden. Der Pastendruck wird überwiegend als Schablonendruck durchgeführt und ist ein essenzieller Prozess. Oft wird der Druck in einem nachgelagerten Prozess noch automatisch kontrolliert (Solder Paste Inspection). Die Grafik in Bild 5 verdeutlicht, wie wichtig dieser Prozessschritt in der Produktion ist.

Die Pastendaten werden vom Leiterplattendesigner mit einer eigenen Gerberlage definiert, welche der EMS Dienstleister einliest und weiterverarbeitet. Es gibt Bauteile (z. B. solche in MELF-Bauform), bei denen eine Überdruckung notwendig ist, um das benötigte Zinnvolumen zu erreichen. Werden diese im Voraus erkannt, kann dies auf der Leiterplatte vorgesehen werden. Der Entwickler spart sich so ein unnötiges Redesign.

Bestücker

Der Bestücker ist das Herzstück der SMD-Fertigungslinie und ist für die richtige Platzierung aller SMT Bauteile zuständig. Er arbeitet vollautomatisch und kosteneffizient. Gewisse Bauteile (z. B. MELFs) reduzieren die Geschwindigkeit und Ausbeute des Bestückungsautomaten, da sie aufgrund ihrer runden Bauform nicht so leicht »gepickt« werden können.

Reflow-Ofen

Hier erfolgt die Lötung nach einem für die Baugruppe festgelegten Lötprofil. Der Reflow-Ofen ist in verschiedene Zonen unterteilt. Baugruppen unterliegen bei Bauteilhöhe und Leiterkarten- bzw. Nutzenbreite gewissen Parametern. Kundenspezifische Lösungen sind bei vorheriger Rücksprache mit dem Produzenten meist kein Problem.

3D-AOI

Jedes Bauteil und jede Lötstelle wird nach der Bestückung mittels AOI (Automatic Optical Inspection)kontrolliert. Überprüft werden können Lötmeniskus/Lötung, Polung, Koplanarität, Ausrichtung und Kurzschlüsse. Bei Bauteilen mit großen Bestückhilfen muss darauf geachtet werden, dass sich kleine Bauteile unter Ansaugkappen befinden können. Diese können ansonsten nicht überprüft werden.

Prüfmöglichkeiten

Kein Prüfverfahren kann alle elektronischen Eigenschaften nachweisen. Eine gute Kombination ist nötig, um eine gute Prüftiefe zu erreichen. In der Regel werden alle Baugruppen zusätzlich zur AOI-Prüfung noch auf Funktion getestet. Eine weitere Testmöglichkeit ist etwa der In-Circuit-Test (ICT). Für Baugruppentest mit Nadelbettadapter sind bereits beim Design viele Punkte zu berücksichtigen. So sollten zum Beispiel Fanglöcher und ausreichend große Testpunkte vorgesehen werden.

Endmontage

Viele EMS-Dienstleister bieten die Teil- oder Komplettmontage von Geräten an. Hier gilt es unter anderem auch Details bei Befestigungsbohrungen- und schrauben zu beachten.

Befestigungsbohrungen

Viele Leiterplatten werden in ein Gehäuse geschraubt. Ist keine elektrisch leitende Verbindung notwendig, kann eine einfache Bohrung vorgesehen werden. Dabei müssen Schraubenkopf und Auflagefläche beachtet werden, um Kurzschlüsse oder Unterschreitungen des Mindestabstandes zu vermeiden. Wird eine Befestigungsbohrung dazu verwendet, einen elektrischen Kontakt z. B. mit PE herzustellen, ist die Verwendung einer großen, durchkontaktierten Bohrung nicht zu empfehlen. Diese würde durch die Lötwelle gefüllt werden. Die bessere Alternative ist, eine nicht durchkontaktierte Hauptbohrung mit Pad einzuplanen, wobei hier mehrere Vias im Pad platziert werden können. Vias in Pads stellen den Kontakt her, Beilagscheiben o. ä. dürfen die Leiterbahnbindung nicht durchtrennen (Bild 6).

Befestigungsschrauben

Bei den Befestigungschrauben gilt es, möglichst alle zu vereinheitlichen. Dies erleichtert das Montieren von Geräten. Ebenso ist es hilfreich, den gleichen Antrieb (vorzugsweise Torx) zu verwenden. Befestigungspunkte müssen senkrecht zum Antrieb zugänglich sein.

Datenübergabe

Alle Unroutes sind beseitigt, noch schnell die Gerberausgabe starten, Datensatz absenden und fertig!? Leider ist es meistens so, dass dem EMS-Produzenten wichtige Details im übermittelten Datenpaket fehlen. Vor dem Datenversand gilt es aber noch vieles zu überprüfen: Sind alle Bauteilbezeichnungen ausgerichtet? Sind die Fiducials gesetzt? Wurden alle Logos, alle Freiflächen vorgesehen? Und ist es überhaupt die BOM (Bill of Materials) mit der richtigen Variante?

Unvollständige Datensätze führen unweigerlich zu Rückfragen und Verzögerungen. Bekannte Probleme sind meist fehlerhafte oder widersprüchliche BOMs, unvollständige und schlecht beschriebene Gerberdaten – dazu gehören fehlende Layer-Beschriftung und fehlende Layer. Das Mitschicken intelligenter Gerberdaten wie ODB++ oder IPC-2581 helfen dem EMS-Produzenten bei der Erstellung der Fertigungsunterlagen. Auch Leiterplatten-Rahmenparameter dürfen nicht vergessen werden. Aus den CAD-Daten geht zum Beispiel nicht hervor, welche Farbe der Lötstopplack und der Bestückdruck haben soll.

Tipps & Tricks aus der Praxis

Anbindung von Bauteilen

Die Anbindung von Pads an Leiterbahnen soll, sofern elektrisch oder thermisch nicht zwingend notwendig, keinesfalls vollflächig bzw. über breite Leiterbahnen erfolgen. Dies kann zu einer kalten oder fehlerhaften Lötstelle führen.

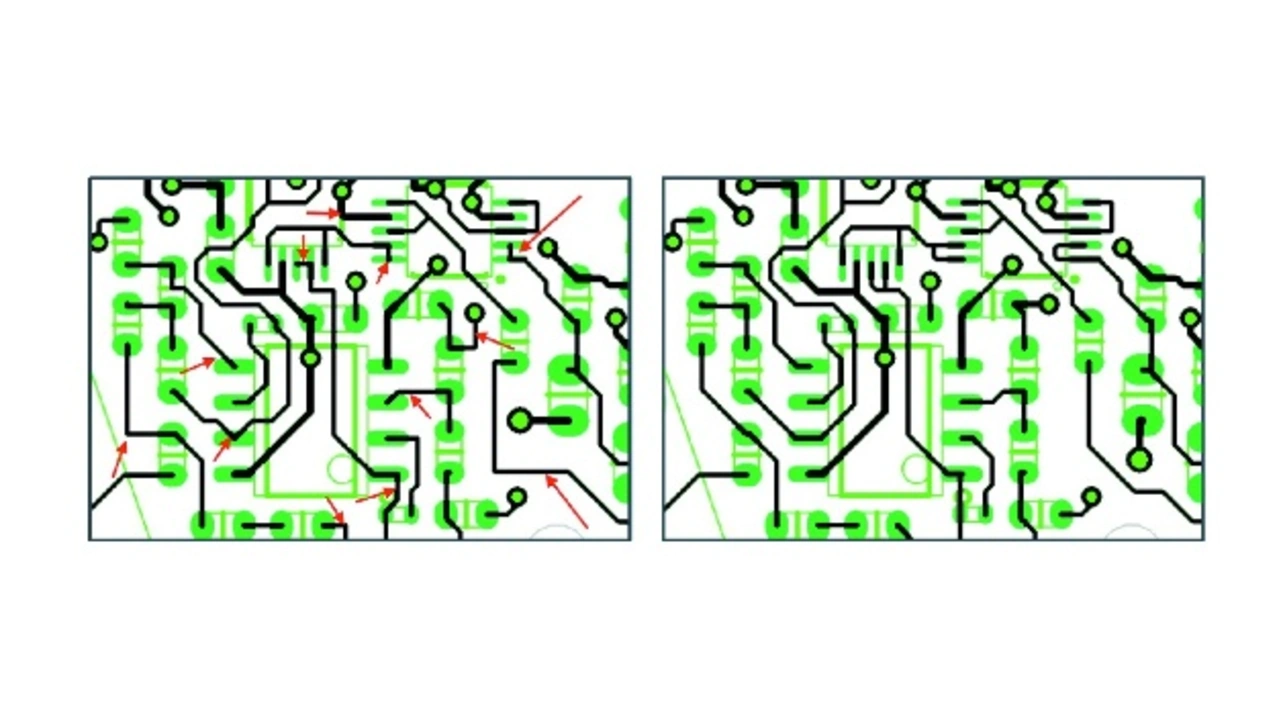

Leiterbahnführung / spitze Winkel

Bei der Herstellung der Leiterplatte kann bei Leiterbahnführung in spitzen Winkeln das Fotolaminat beschädigt werden und sich während der Bearbeitung der Oberfläche an diesen Stellen die chemischen Wirksubstanzen konzentrieren. Ein Beispiel für zu spitze Winkel bei der Leitbahnführung zeigt Bild 7. Leiterbahnen sollten möglichst wenige Ecken aufweisen. Bei Verbindungen von zwei benachbarten Bauteilanschlüssen an SMD-Gehäusen soll die Verbindung in Form eines »U« hergestellt werden. Eine direkte Verbindung ist bei der Sichtkontrolle nur schwer von einer Lötbrücke zu unterscheiden. Außerdem sollten Bauteile nicht unnötig eng zueinander platziert werden.

Bestückdruck /Siebdruck/Silkscreen

Bestückungsdruck trägt immer auf die Leiterplatte auf. Gerade bei kleinen Bauteilen kann es bei darunterliegendem Bestückdruck zu Problemen kommen, da die Pastenschablone nicht mehr plan aufliegt und somit die Lötqualität beeinflusst wird. Hier kritisch hinterfragen, ob Bestückungsdruck tatsächlich notwendig ist.

Bohr- und Via-Durchmesser

Bohrdurchmesser sollten möglichst vereinheitlicht und so groß wie möglich/nötig vorgesehen werden. Je größer die Bohrungen/Vias, umso kostengünstiger sind die Leiterplatten produzierbar. Die stellt weniger in der EMS-Produktion als in der Herstellung der Leiterplatte eine potenzielle Kosteneinsparung da. Je größer die Bohrungen, desto mehr Platinen kann der PCB Hersteller gleichzeitig im Stapel bohren. Auch die Verwendung einheitlicher Bohrdurchmesser reduziert die Bearbeitungszeit und somit die Kosten.

MSL – Feuchtigkeitsempfindliche Bauteile

Die Kunststoffgehäuse von Bauteilen (oftmals bei BGAs, QFPs sowie bei LEDs) können hygroskopisch wirken. Das bedeutet, die Bauteile nehmen Feuchtigkeit auf und lagern diese ein. Solche Bauteile sind vom Hersteller gekennzeichnet und in acht Feuchtigkeitsklassen (Moisture Sensitivity Level, MSL) eingeteilt. Dementsprechend muss auf die Lagerung und auf das Handling geachtet werden. Je höher die MSL-Einstufung, umso aufwändiger ist die Weiterverarbeitung dieser Teile.

EMS-Design Guide für fertigungsoptimiertes Entwicklen

Hardware-Entwickler haben laufend mit wiederkehrenden Themen beim Layouten zu tun. Wie weit darf ich mit den Bauteilen zusammenrücken, welche Abstände müssen eingehalten werden? Darum haben Entwickler bei Ginzinger electronic systems begonnen, Richtlinien zu sammeln und niederzuschreiben. Diese Sammlung ist über die Jahre gewachsen. Daraus entstand der EMS Design Guide für Hardware-Entwickler. Er wird seit 2017 Kunden und auch Interessierten kostenlos zur Verfügung gestellt.

Die zahlreichen Hinweise, Tipps und Regeln helfen bereits bei Konzept und Design, spätere Produktionskosten und Probleme während der Serienproduktion zu vermeiden. Parallel dazu bietet Ginzinger electronic systems laufend Nachmittagsseminare und Webinare zum Thema »fertigungsoptimiertes Hardwaredesign« an. Der EMS Design Guide ist nach einer Registrierung kostenfrei zugänglich.