Wie klein darf’s sein?

Mehr Funktionen durch Miniaturisierung

Fortsetzung des Artikels von Teil 1

Bestückung ist nicht alles

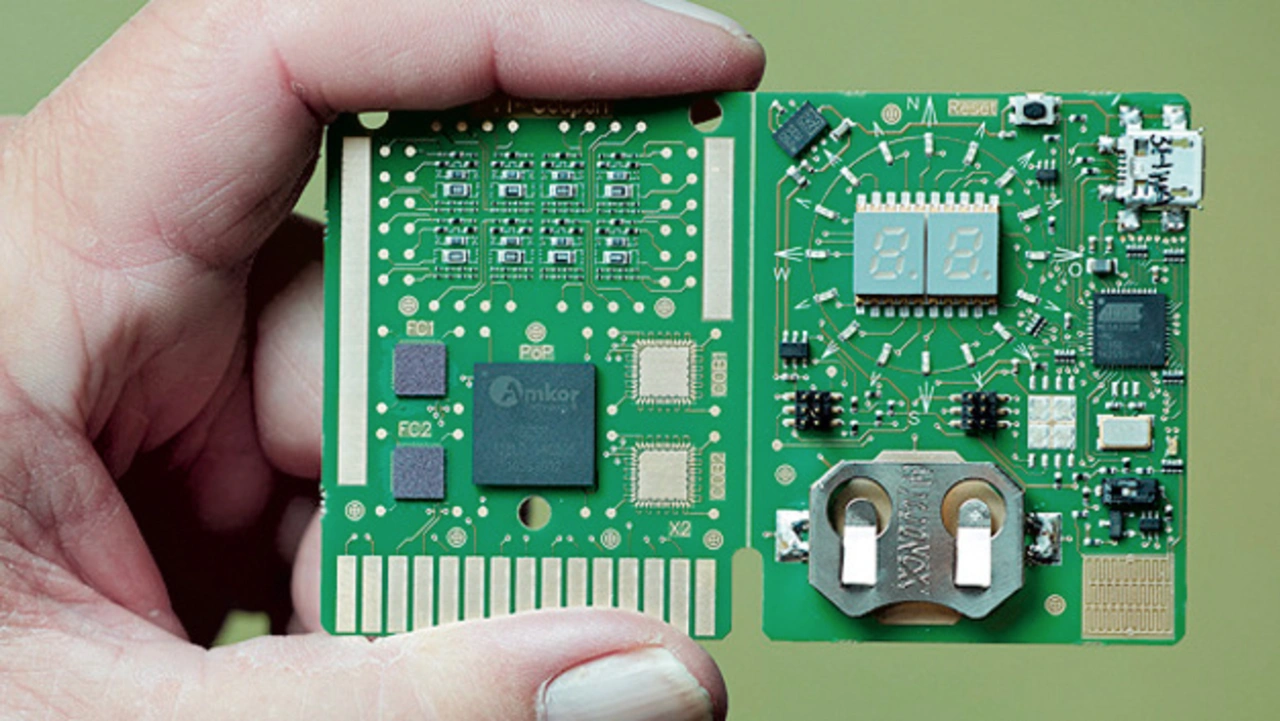

Die offensichtlichste Anforderung an den Fertigungsprozess einer miniaturisierten Elektronik ist ein leistungsfähiger Bestückungsautomat. Moderne Anlagen erreichen dabei Genauigkeiten von ±20 µm auch bei voller Seriengeschwindigkeit. Binder Elektronik hat eine Anlage darüber hinaus auch noch mit einer DIP-Station ausrüsten lassen, um Flip-Chips oder PoP-Komponenten direkt bestücken zu können.

Allerdings reicht ein optimierter Bestückungsprozess nicht aus. Für optimale Ergebnisse muss auch der Rest der Prozesskette optimal eingestellt sein.

Beim Pastenauftrag setzt Binder Elektronik je nach Anwendung auf einen Jet-Print- oder einen klassischen Schablonendruck-Prozess. Beide Verfahren haben ihre Vorteile und können im Zweifelsfall sogar kombiniert werden. Damit vermeidet man teure Stufenschablonen. Bei den Schablonen setzt Binder Elektro-nik auf verschiedene Stärken mit chemischer Glättung für ein optimiertes Auslöseverhalten.

Jobangebote+ passend zum Thema

Ist ein stabiler Reflow-Prozess in der SMD-Fertigung ohnehin obligatorisch, stellt vor allem eine zuverlässige optische Inspektion miniaturisierter Baugruppen eine Herausforderung dar. Binder Elektronik setzt als Spezialist für kleine und mittlere Serien auf eine Kombination aus manueller und automatisch optischer Inspektion (AOI). Für Prototypen und Kleinserien ist die manuelle Sichtkontrolle häufig die wirtschaftlichere Variante. Das speziell geschulte Personal kann selbst komplexe Baugruppen zuverlässig inspizieren. Dafür werden hochwertige Sichtgeräte mit acht- bis zwölffacher Vergrößerung eingesetzt. So lassen sich teilweise auch Lötstellen beurteilen, die ein AOI gar nicht erfassen kann.

Das AOI kommt für Serienbaugruppen zum Einsatz und setzt dabei auf eine Kombination aus 2D- und 3D-Prüfungen. Um in Hinblick auf Miniaturisierung gerüstet zu sein, orderte Binder Elektronik sein AOI als einer der wenigen Kunden europaweit mit 7-µm- statt mit 12-µm-Linse. Durch die höhere Auflösung erhöht sich die Zuverlässigkeit der Inspektion an kleinsten Bauteilen, weil mehr Pixel pro Fläche zur Bewertung vorliegen. Mit der 3D-Funk-tionalität lassen sich z.B. Lötmenisken vermessen, Grabsteineffekte oder Lifted Leads erkennen und BGAs, Steckverbinder oder PoP-Bauteile in Hinblick auf Verkippungen bewerten. Die hohe Genauigkeit des AOI ermöglicht eine sichere In-spektion auch kleinster Bauteile.

Allzu hohe Packungsdichten können allerdings zu Einschränkungen führen, da das AOI unter Umständen nicht mehr alle Bauteile von allen Seiten einwandfrei bewerten kann. Hier gilt es, wie schon erwähnt, bereits in der Layout-Phase die Fertigung zu berücksichtigen.

Um Bauteile mit verdeckten Kontakten zuverlässig zu inspizieren setzt Binder Elektronik auf Röntgenprüfung. Mittels Röntgen lassen sich offene Lötstellen und Kurzschlussbrücken auch bei kleinsten Strukturen erkennen. Ätz- oder Layoutfehler, Lagenverschiebungen und ähnliche Leiterplattenprobleme lassen sich ebenfalls mit Röntgen feststellen. Nicht zuletzt ist die Röntgenprüfung eine gute Möglichkeit, um die Echtheit von Bauteilen zu überprüfen. Besonders im Bereich abgekündigter Bauteile ohne Ersatz sind „counterfeit parts“, also gefälschte Bauteile, immer noch ein Problem.

Selbst wenn die gesamte Prozesskette der Fertigung optimal auf miniaturisierte Bauteile angepasst ist, bleibt das Rework als Königsdisziplin. In der Industrie werden Baugruppen häufig repariert, um den hohen Wert beim Ausfall eines Bauteils nicht komplett ersetzen zu müssen. Wenn es korrekt durchgeführt wird, ist eine reparierte Baugruppe meist genauso zuverlässig wie die Originalbestückung.

Beim Rework kleiner oder komplexer Bauteile kommt es auf angepasste Prozesse und qualifiziertes Personal an. Mittels spezieller Rework-Arbeitsplätze lassen sich selbst Bauteile mit verdeckten Kontakten wie BGAs schonend entlöten und auch wieder bestücken, ohne die gesamte Baugruppe unnötigem thermischen Stress auszusetzen. Binder Elektronik bietet für BGAs den kompletten Service, kann neben der Reparatur also auch BGAs mit neuen Kugeln versehen. Dafür steht eine Printing und Balling Station von Wagenbrett zur Verfügung. So können z.B. Module mit individuellen Schaltungsteilen entworfen werden, die dann wiederum als BGA auf unterschiedlichen Baugruppen zum Einsatz kommen können.

Fazit

Die Anwendungsfälle für Miniaturisierungs-Projekte sind zahlreich. Von großen Industriesteuerungen, die schrumpfen sollen, über Medizingeräte mit erweiterten Funktionen bis zu neuartigen kleinsten Sensor-Auswertungen direkt an der Messstelle – die Möglichkeiten sind endlos. Um die Miniaturisierung als Wettbewerbsvorteil nutzen zu können, sollte man genau abwägen, welcher Grad der Verkleinerung bzw. Packungsdichte sinnvoll ist. Wird die Entwicklung dann noch mit dem Herstellungsprozess abgestimmt, stehen die Erfolgschancen für Ihre miniaturisierte Baugruppe sehr gut.

- Mehr Funktionen durch Miniaturisierung

- Bestückung ist nicht alles