Digitalisierung

Bierbrauen 4.0

Fortsetzung des Artikels von Teil 1

Temperatur und Volumen sind entscheidend

Weichen die gemessenen Parameter von den gewünschten Werten ab, starten Gegenmaßnahmen: Die Enzymaktivität und somit die Rate an gebildetem Zucker lässt sich einerseits über die Temperatur, andererseits über die Verweilzeit in den einzelnen Reaktoren regeln. Lange Verweilzeiten, zusammengesetzt aus einem großen Füllstand und einem geringen Volumenstrom, ermöglichen einzelnen Elementen einen längeren Verbleib im Reaktor. Hiermit steigt die Reaktionszeit der einzelnen Elemente und es wird mehr Zucker gebildet. Um die Produktionsrate hoch zu halten, soll der Volumenstrom konstant sein – Verweilzeit und somit Reaktionszeit lassen sich nur über das Volumen regeln. Ein Beispiel: Idealerweise hat die Maische bei einer bestimmten Temperatur und Reaktionszeit einen bestimmten Zuckergehalt. Liegt der Wert niedriger, muss der Reaktor aufheizen. Aufgrund ihrer stofflichen Zusammensetzung sind die Temperaturfenster der Maische sehr eng gesetzt. Wie bereits beschrieben, ist die Maischanlage für ein Fenster zwischen 60 und 65 °C ausgelegt.

Aktuell arbeitet die kontinuierliche Maischanlage als sogenannter Semi-Closed-Loop. Die Anlage gibt über ein Display Hinweise, wenn ein Messwert den Zielkorridor verlässt, so kann der Maschinenführer nachregeln. Im nächsten Schritt soll die Anlage die Korrektureingriffe selbst vornehmen und beispielsweise die Heizleistung erhöhen oder das Mischverhältnis der Rohstoffe im Kessel ändern.

Raspberry Pi regelt den Prozess

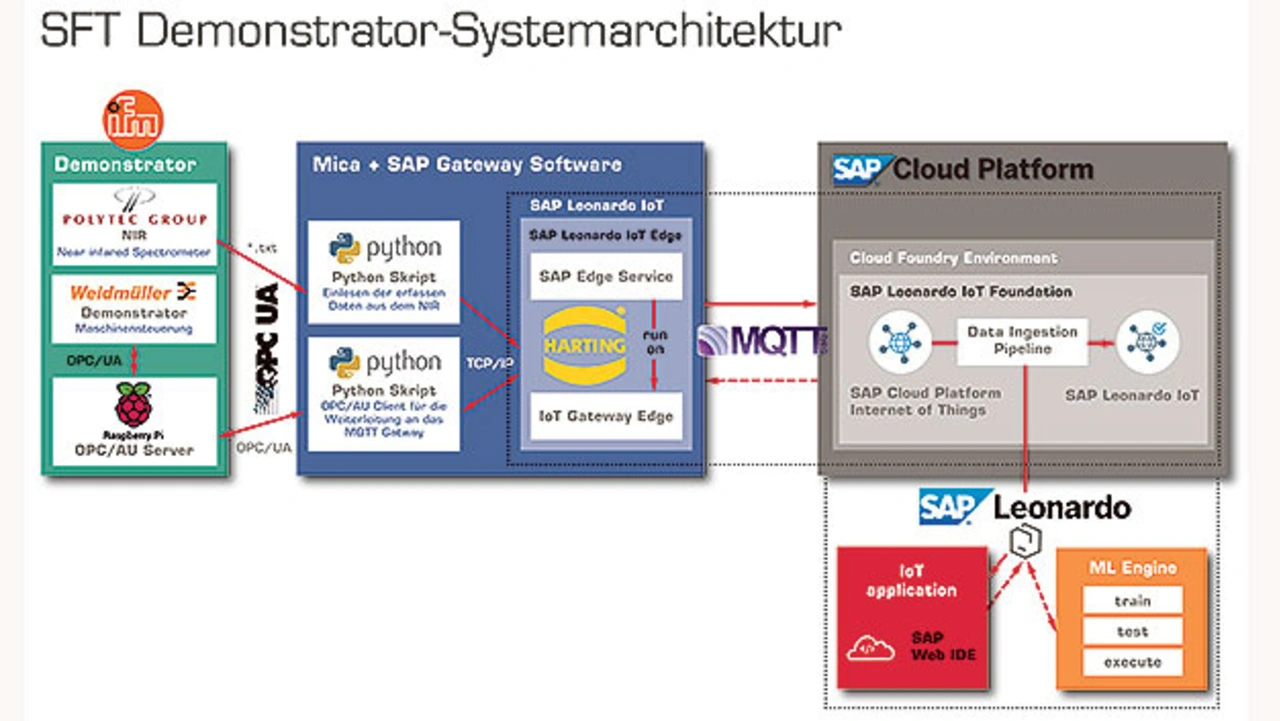

Für solch eine Regelung sind jedoch Daten einzulesen, zu analysieren und entsprechende Schritte einzuleiten. Die Datenmenge ist immens: Aktuell kommen in der Analyse 40.848 Datenpunkte pro Minute zur Auswertung, dabei 37.800 Maschinendaten und 3.048 Werte des Nahinfrarotsensors. Eingelesene Maschinendaten sind anschließend mittels statistischer Modelle, der »Baysean-Ridge-Regression« und der »linearen Regression« zu analysieren. Der digitale Zwilling bekommt seine Informationen ebenfalls aus den Maschinendaten und den Informationen aus dem Nahinfrarotspektrometer. Machine-Learning-Algorithmen prognostizieren, wie die Qualität während der Produktion bzw. am Ende aussieht und geben Hinweise, wie sich Abweichungen korrigieren lassen. Sie laufen auf der Cloud-Plattform, der SAP Leonardo Cloud von Itelligence. Hierbei nutzt die Cloud die Komponente »Leonardo IoT Services«. Leonardo ist die Internet-Drehscheibe von SAP für Anwendungen rund um Internet of Things, Blockchain oder Advanced Analytics.

Für das Regeln des Betriebs des Durchflussreaktors ist ein Prozessleitsystem mit einer speicherprogrammierbaren Steuerung (SPS) zuständig. Ein Raspberry-Pi-Rechner in Verbindung mit dem Steuersystem Codesys und dem modularen Linux-Computer MICA von Harting verknüpfen die Sensoren und Reaktoren mit der Cloud. Alle Daten aus der Steuerung gibt das System in einem plattformunabhängigen Format aus.

Die Projektmitarbeiter visualisieren die Analyseergebnisse in einem Dashboard und geben den Mitarbeitern einen Hinweis, wann und wo sie in der Produktion gegensteuern müssen. Sobald der Durchflussreaktor vollständig autonom arbeitet, entwickelt Itelligence eine App, die den Maschinenführern aufzeigt, welchen Schritt die Anlage wann und aus welchem Grund durchgeführt hat. Zum Einsatz kommen soll hierbei das Ampelprinzip: Leuchten alle Felder grün, ist alles in Ordnung. Bei gelber Signalfarbe gibt es eine Störung, welche die Anlage selbst ausregelt, bei rotem Signal muss der Mitarbeiter manuell eingreifen.

Mobiler Prototyp für Messen

Bislang ist der Durchflussreaktor an der TH OWL ein Prototyp, der in einer mobilen Variante auf Messen gezeigt wird. In einer kommerziellen Brauerei ist die Anlage aktuell nicht im Einsatz. Die dafür nötigen Erweiterungen des Prototyps sind verhältnismäßig gering, denn sie sind grundsätzlich ebenso im konventionellen, nicht-kontinuierlichen Verfahren einsetzbar. So muss der ML-Algorithmus im täglichen Praxisbetrieb noch mehr Fälle kennenlernen, um künftig Störungen präzise zu erkennen und weitgehend autonom zu agieren. Im nächsten Schritt entwickelt das Team die genannte App mit Ampelfunktion.

Aktuell das größte Hindernis für den Praxiseinsatz: Brauereien ersetzen ihre bestehenden Maischekessel nicht ohne weiteres, denn die Kessel sind meist in gutem Zustand, teuer und laufen sehr lange. Ideal wäre es, die Sensoren im Rahmen von Retrofitting in bestehende Kessel einzuschweißen. Noch einfacher ist der Einbau der Kessel in einer neuen Brauerei – dann ist der Zusatzaufwand für die Sensoren relativ gering, sodass sich der Aufwand schnell lohnt. Lohnenswert könnte der Einsatz der Kessel ebenfalls bei nicht-kontinuierlichen Maischverfahren sein, hierbei können Brauereien die neue Technik einsetzen, ohne die Braukessel auszutauschen.

Prof. Dr. Jan Schneider

hat an der TU München studiert und promoviert. Danach war er kurze Zeit in der Industrie tätig, nebenbei hatte er Lehraufträge an der TU München und der TU Berlin inne. Seit 2006 ist er Professor an der TH Ostwestfalen-Lippe. Er ist Gründungsmitglied und stellvertretender Leiter des Instituts für Lebensmitteltechnologie.

Steffen Beckhoff-Bumbke

ist Betriebswirt und arbeitete nach dem Studium bei myconsult. Seit 2012 ist er bei Itelligence angestellt, derzeit als Head of Strategy and Process Consulting. Anfangs lag sein Schwerpunkt in der Beratung, mit Fokus auf die Produktion und Prozessindustrie. In den letzten drei Jahren nahm er Projektleiterrollen und -aufgaben wahr.

Waliuollah Ali

ist Dipl.-Ing. (FH) Elektrotechnik und seit 18 Jahren bei Itelligence beschäftigt.Als Head of Center of Excellence Consumer Products ist er für die Branche Konsumgüterindustrie verantwortlich, in der sowohl Kunden aus der Nahrungs- und Lebensmittelindustrie als auch aus dem Non-Food-Bereich betreut werden.

Über Itelligence

Itelligence verbindet SAP-Software und -Technologien mit Dienstleistungen und eigenen Produkten für die Transformation von IT-Landschaften und Geschäftsprozessen. Als SAP Global Platinum Partner begleitet Itelligence den Mittelstand und Großunternehmen weltweit in allen Phasen der Transformation. Das Leistungsangebot umfasst unter anderem IT-Strategie und -Transformationsberatung, Softwarebereitstellung und -Implementierung sowie Managed Cloud Services. Hierbei kombiniert das Unternehmen lokale Präsenz und globale Fähigkeiten mit umfassender Branchenexpertise.

Itelligence möchte gemeinsam mit seinen Kunden mit dem Einsatz von IT technische Neuerungen voranbringen. Gegründet wurde das Unternehmen vor mehr als 30 Jahren, gehört zur NTT DATA Gruppe und beschäftigt derzeit rund 10.000 Mitarbeiter in 28 Ländern. www.itelligencegroup.com

- Bierbrauen 4.0

- Temperatur und Volumen sind entscheidend