Thermo-Analysen

Thermografie bei Board-Designs anwenden

Fortsetzung des Artikels von Teil 1

Messungen in der Realität

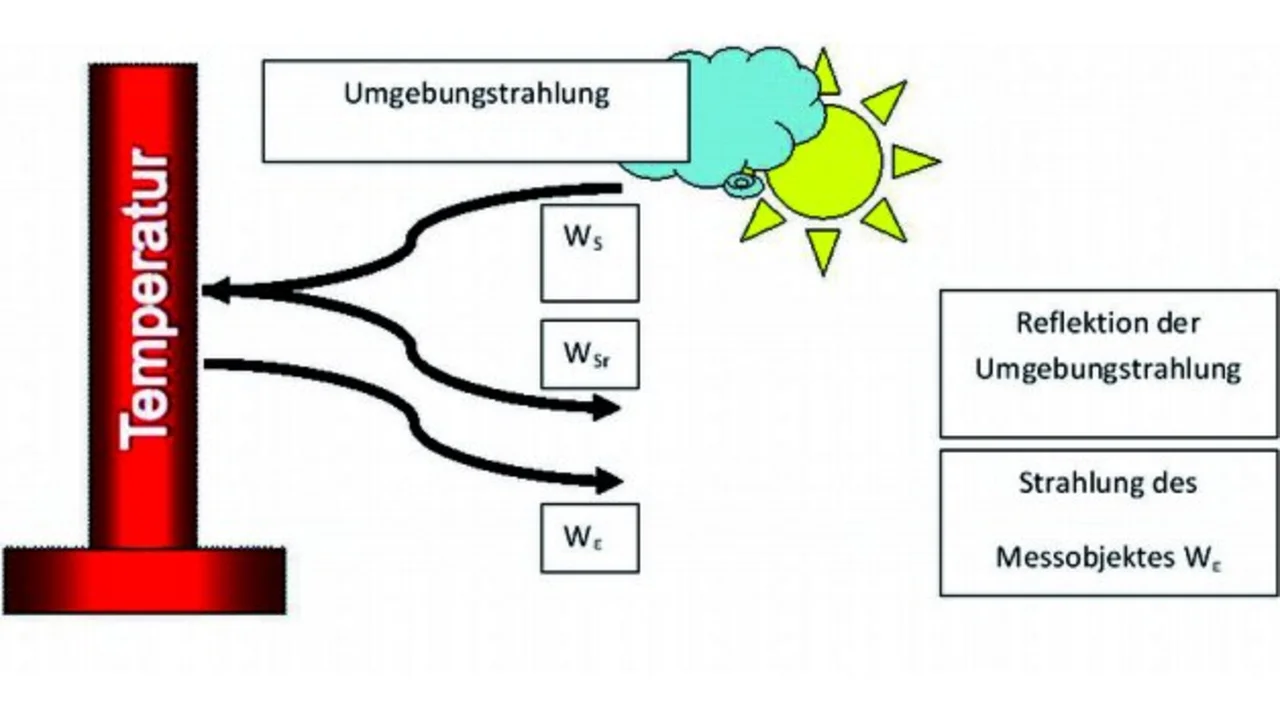

Bild 2 zeigt einen schematischen Zusammenhang der jeweiligen absorbierten, reflektierten und emittierten Leistung, die dann auf die Linse der Wärmebildkamera trifft. Die Transmission der Messobjekte kann vernachlässigt werden, weil nur die Oberfläche des Messobjektes entscheidend ist.

Wie eben dargestellt, hängt die Infrarotstrahlung von der Oberflächentemperatur ab. In der Realität hat man es jedoch nicht mit dem idealen schwarzen Körper zu tun. Vielmehr ergibt sich durch die unterschiedlichen Materialien und Oberflächenbeschaffenheiten anhand der Berechnung der Oberflächen-Temperatur der Emissionsgrad ε. Eine Störstrahlung WS aus der Umgebung, die am Objekt reflektiert wird, wird als WSr das Ergebnis ebenfalls beeinflussen. Selbst die umgebende Lufttemperatur und deren relative Feuchtigkeit haben Einfluss auf die Temperaturmessung des beobachteten Objekts. Ist beispielsweise die Distanz zwischen einem weit entfernten Objekt im Freien (z.B. ein Haus) und der Kamera groß, so muss auch dieser Effekt berücksichtigt werden. Für Objekte wie eine elektronische Schaltung oder ein Gerät sind die Aufnahmedistanzen eher kurz. Ergänzend dazu können für eine erste Bestimmung des Emissionsgrades verschiedene Referenz- oder Vergleichsmessungen mit bekannten Oberflächen- oder Kontaktfühlern erfolgen.

Eine Thermografie-Kamera misst also nicht direkt die Temperatur, sondern nimmt die ihr angebotene Strahlungsleistung / Strahlungsenergie, die Emissionsstrahlung Wε und den reflektierten Störstrahlungsanteil WSr auf. Die Berechnung der Temperatur findet erst in der Kamera über die eingebaute Elektronik statt. Somit ist die richtige Temperatur ein Ergebnis der Einstellungen durch den Anwender.

Messaufbau für verschiedene Zwecke

Die Vergleichsmessung wird typischerweise in der Produktion oder der Qualitätssicherung eingesetzt. Die erste Baugruppe, das „golden device“, wird thermografisch unter festgelegten Rahmenbedingungen vermessen und dokumentiert. Dieses Thermografiebild dient als Erstmuster, oft auch als „Nullmessung“ bezeichnet. Alle Folgemessungen sollten gleich oder sehr ähnlich aussehen – der Farbverlauf und die Farbverteilung dienen als Thermografiemuster, und mit der Kamera oder einer Auswerte-Software – z.B. von der Firma Datatec – lassen sich die Unterschiede zwischen der Nullmessung und einer weiteren realen Messung quantifizieren und darstellen. Je nach Kameramodell sind Temperaturunterschiede bis 35 mK detektierbar.

Quantitative Messungen

Temperaturmessungen der Bauelemente und Baugruppen werden unter festgelegten Rahmenbedingungen vorgenommen, um den Einfluss von unterschiedlichen Störstrahlungsquellen auszuschließen. Zunächst müssen der Emissionsgrad der wichtigen und interessierenden Bauteile und auch die reflektierten Störstrahlungsanteile aus der Raumumgebung bestimmt werden. Daher ist es wichtig, dass immer gleiche Ausgangsbedingungen herrschen, um unnötige Referenzmessungen zu vermeiden. Die gefundenen Referenzwerte werden in die Kamera eingegeben, aus der diese dann die entsprechenden Temperaturen (Temperatur eines Messpunktes oder einer Messfläche) errechnet und auf dem Display der Kamera anzeigt. Über die mitgelieferte Software können die Temperaturen ausgelesen und in entsprechenden Diagrammen dargestellt werden.

Jobangebote+ passend zum Thema

- Thermografie bei Board-Designs anwenden

- Messungen in der Realität

- Emissionsgrad-Ermittlung

- 1. Beispiel: Kurzschluss auf einer unbestückten Leiterplatte

- 3. Beispiel: Leistungselektronik

- 4. Beispiel: Zusammenspiel zwischen Soft- und Hardware

- Thermografie-Software erweitert den Funktionsumfang