Leiterplatten-Verbindungstechnik

Leiterplattenklemmen für hohe Ströme

Fortsetzung des Artikels von Teil 1

Leiterplattenklemmen für hohe Ströme

Der universelle „Multi-Tool“-Schraubenkopf für Flach- und Kreuzschlitzklingen vereinfacht die Verarbeitung, die im Datenblatt spezifizierten Luft- und Kriechstrecken-Kennwerte sorgen dafür, dass man die LXXX 15.00 ohne zusätzliche Abdeckung in „Leistungsantriebssysteme mit einstellbarer Drehzahl“ integrieren kann. Schlussendlich ermöglicht der als Zubehör lieferbare Prüfstecker sogar Langzeitmessungen.

Kriterien, die langfristig für Zuverlässigkeit sorgen

Um die hohen Leistungen und die damit verbundenen Leiterquerschnitte dauerhaft sicher auf die Leiterplatte zu bringen, muss man über Erfahrung und Kompetenz verfügen, die über das Erfüllen der Klemmenspezifikation und Komponentennormen deutlich hinausgehen.

Jobangebote+ passend zum Thema

Angesichts fingerdicker Anschlussleitungen ist es wesentlich, dass die Lötstellen und die gesamte Leiterplatte wirksam gegen mechanische Belastung geschützt werden. Noch wichtiger ist es, Übertemperaturen weitestgehend zu minimieren, da nur so Zuverlässigkeit und hohe Lebensdauer dauerhaft gewährleistet werden können. Die Arrhenius-Formel beschreibt den Zusammenhang zwischen Temperatur und Lebensdauer und weist nach, dass jeder Temperaturanstieg um 10 K die gesamte Lebensdauer einer Baugruppe um 50 % reduziert.

Anders gesagt: Ein Gerät, das im Nennbetrieb einen maximalen Temperaturanstieg um 30 K verursacht, lebt doppelt so lange und ist doppelt so zuverlässig wie eine vergleichbare Applikation, die aufgrund ungünstiger thermischer Auslegung einem Temperaturanstieg um 40 K ausgesetzt ist.

Untersuchungen und Erfahrungen von Weidmüller auf dem Gebiet der Hochstromanschlusstechnik haben gezeigt, dass neben der Verlustleistung von aktiven Komponenten oder den Maßnahmen zur Entwärmung weitere Faktoren zu berücksichtigen sind, die den Temperaturanstieg eines elektrischen Systems verursachen. Hierzu gehören zum Beispiel Querschnitt und Abstand der Leiterbahnen oder auch das Pin-Layout, ferner Form und Design der Stromschienen sowie das Material der Leiterplattenanschlussklemme.

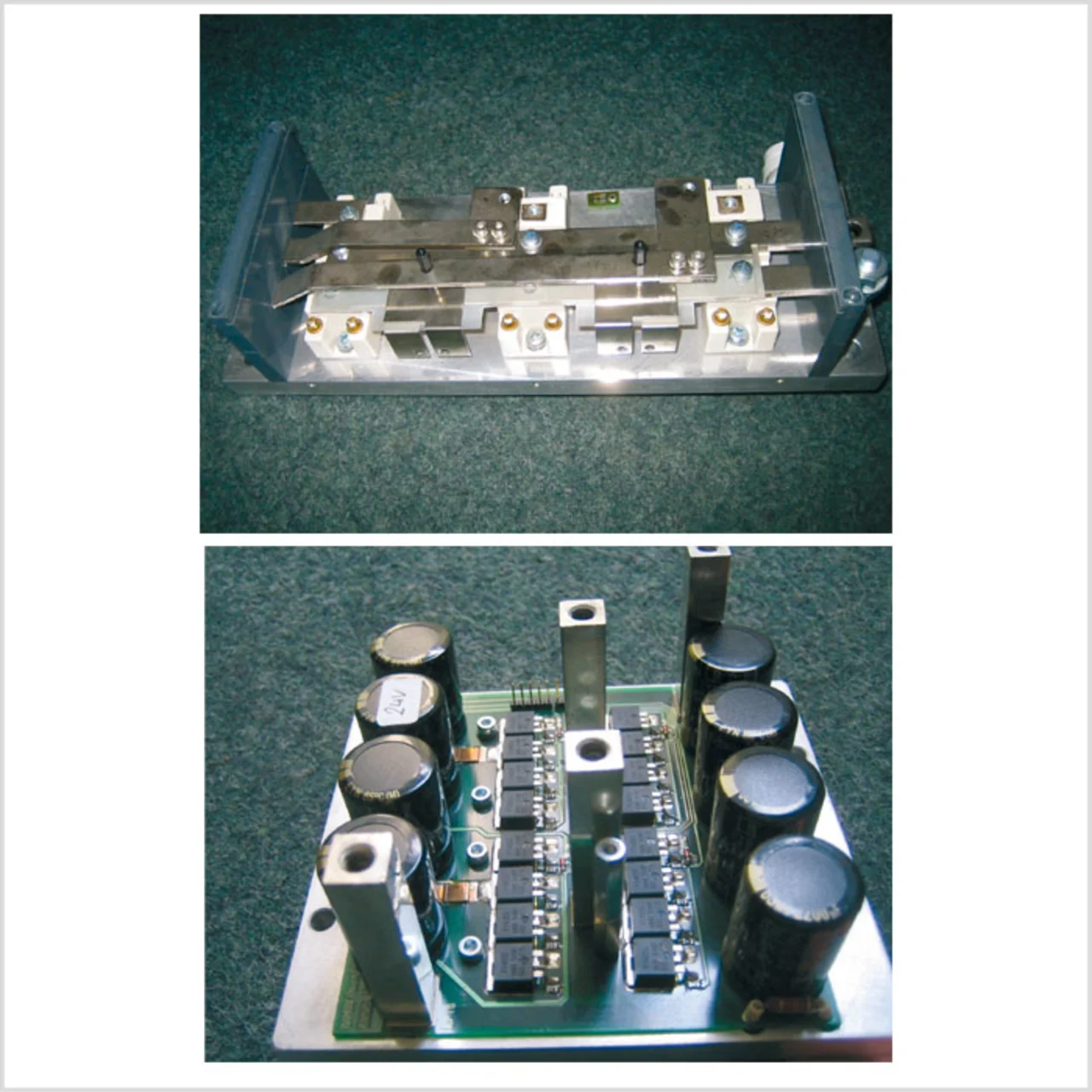

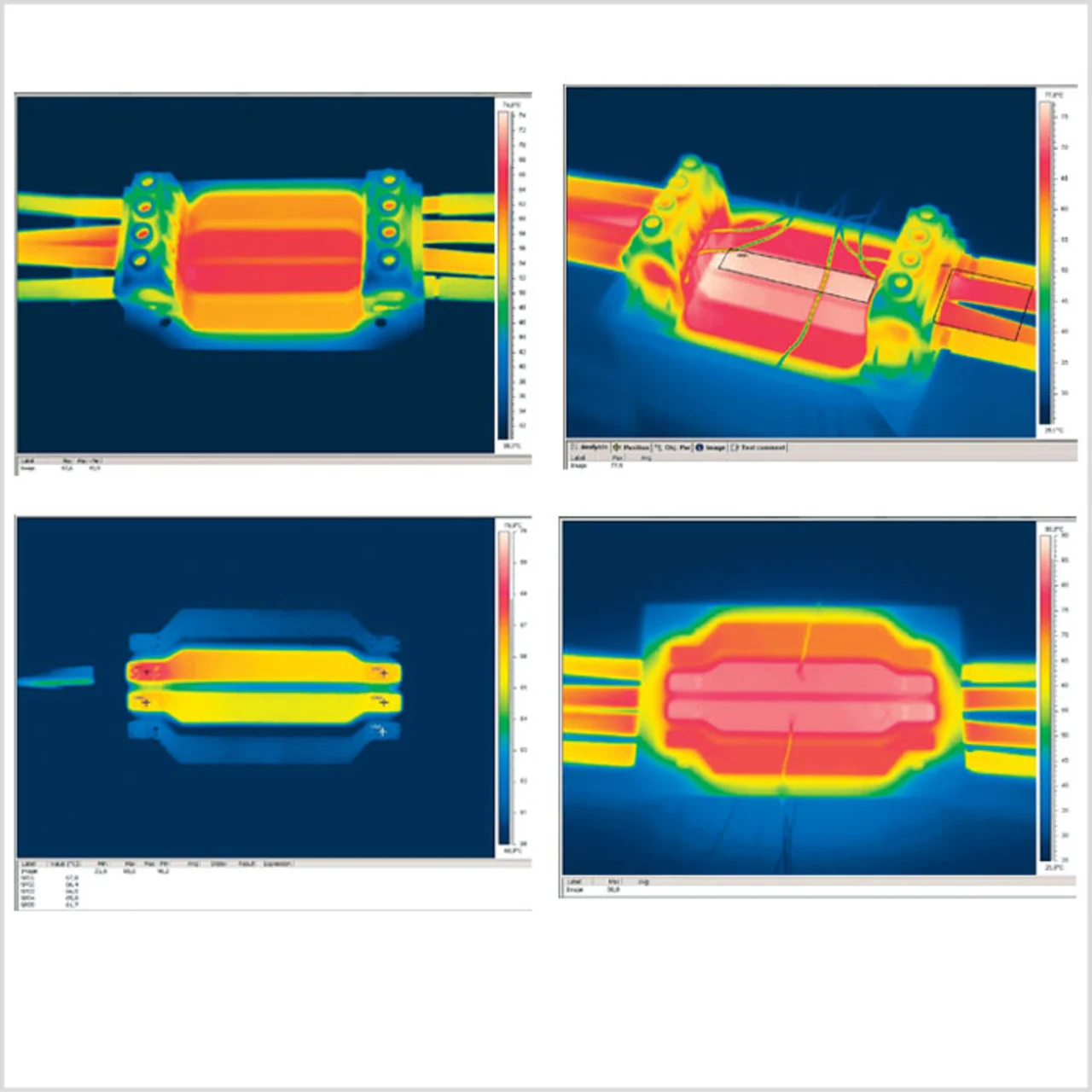

Nicht zu vernachlässigen ist auch – aufgrund der großen Masse von Hochleistungsbauteilen und -leiterplatten – die starke Abhängigkeit der Lötqualität vom optimalen Pin-Design und angewendeten Lötprofil. Die unterschiedliche Temperaturverteilung eines Systems kann mit einer Wärmebildkamera leicht ermittelt und als Bild dargestellt werden. (Bild 4).

Im Zusammenhang mit der Wärmebildanalyse muss man sich des physikalischen Phänomens bewusst sein, dass die Stellen mit der höchsten Temperatur nicht zwangsläufig die Quellen der Erwärmung sind. Zudem muss man wissen, dass die Masse des wärmeleitenden Materials und die Wärmeleitfähigkeit zwischen dessen Oberfläche und der Umgebung, das relative Temperaturgefälle bzw. das Entwärmungsvermögen die gemessene Temperaturverteilung an jedem einzelnen Punkt des Systems beeinflussen. Simulationen mit Hilfe des FEM-Verfahrens (Finite Elemente Methode) leisten hierbei wertvolle Dienste, denn mit ihr kann der Entwickler die Temperaturverteilung in einem System schon im Vorfeld recht realitätsnah ermitteln.

Wenn also auf dem Thermographiebild die höchste Temperaturabstrahlung zum Beispiel an der Leiterplattenklemme gezeigt wird, heißt das nicht, dass die jeweilige Komponente das Problem verursacht. Es bedeutet vielmehr, dass dieser Teil des gesamten Systems aufgrund seiner Masse und Oberfläche des Zugbügels, der massiven Stromschiene und der angeschlossenen Leitung nur die beste Wärmesenke darstellt, über die Wärme aus dem System abgeleitet wird.

Auf den Punkt gebracht: Platzbedarf und Herstellkosten lassen sich signifikant reduzieren, wenn man sperrige Stromschienenkonstruktionen durch eine Kombination aus neuester Hochstromleiterplattentechnik und innovativer Hochleistungsanschlusstechnik ersetzt. Eine nicht minder wichtige Rolle spielen Erfahrung und Know-how hinsichtlich der besonderen Anforderungen bei hohen Strömen. go

- Leiterplattenklemmen für hohe Ströme

- Leiterplattenklemmen für hohe Ströme